RCW 检修备用厂房消防水系统超压故障分析及处理

张 帆,韩 鹏,于群利,曾韵韬,吴 浩

(中核核电运行管理有限公司,浙江嘉兴 314300)

1 项目背景

重水堆核电厂(以下简称重水堆)RCW 系统(Recirculating Cooling Water System,再循环冷却水系统)是电厂向最终热阱传递热量的中间输热系统。2010 年通过技改增加了RCW 检修备用系统,其作用是为了使机组在停堆检修期间能够部分替代RCW系统,给必须连续供水的用户提供足够的冷却水,从而将RCW 系统退出运行,实现对RCW 系统设备的预防性维护和缺陷处理。

RCW 检修备用厂房消防系统在设计时采用了分区给水,即增设减压阀,以满足国标的规定。2012 年因RCW 检修备用厂房供水管的2 台减压阀同时失效,厂房区域的消防管网静压力升高至1.2 MPa。根据GB 50974—2014《消防给水及消火栓系统技术规范》(以下简称《消规》)中要求:消火栓栓口压力≤0.5 MPa,如果消火栓栓口压力>0.7 MPa 必须增设减压装置,否则水枪的反作用力将>350 N(约35 kgf),2 名消防员难以掌握进行灭火。故消防管网静压力升高至1.2 MPa 将会导致RCW 检修备用厂房室内消防水系统处于不可用状态。

2 减压阀故障分析

RCW 检修备用厂房使用的减压阀为6 英寸活塞式减压阀,该减压阀是安装在厂房外阀门井中,一般情况下人员无法接触到该阀门,而且系统投入运行后至产生该故障期间减压阀无相关检修任务,故可以排除人员误碰和维修质量不合格的可能。分析导致减压阀失效的原因和处理措施如下:

(1)阀体异物。经解体检查发现减压阀的主/副阀体内、主/副阀芯阀座密封面、阀前控制回路管线内堆积较多杂质,减压阀内杂质对减压阀功能会产生如下影响:①阀芯、阀座密封面堆积杂质,阀门无法关严,导致阀门无法实现减压;②造成阀杆、活塞等部件卡涩使平衡状态被破坏,导致减压阀失效。

(2)减压膜片损坏。膜片损坏或弹簧失效均会影响减压阀的减压功能。

(3)阀芯、阀座损坏。活塞式减压阀静态减压时,减压阀要求密封良好。在对阀芯、阀座进行检查时发现阀芯、阀座密封面除堆积杂质外,密封面状态良好,故可以排除阀芯、阀座损坏或腐蚀造成阀门内漏。

综合上述检查情况,确定导致减压失效的根本原因为系统内杂质较多,堆积在阀体内导致减压阀失效。解体清理只能短期维持减压阀可用,频繁解体阀门增大了检修成本,却无法从根本上解决阀体异物堆积的情况,故常规检修手段无法彻底解决此缺陷。经调研目前市场上也没有找到能在含有大量泥浆、锈渣的水质工况下使用的减压阀,故无法考虑减压阀换型。

3 消防水水质改善可行性分析

首先分析导致水质产生较多杂质的原因有以下2 点:①重水堆消防管网的管道使用的是镀锌碳钢管,在系统投运前未对整个消防管网进行有效吹扫或清洗,造成管道内残留有较多安装、建造时产生的杂质。投运后系统内的杂质会对镀锌层产生影响,一旦镀锌层被破坏,水中的氯离子对管内壁会造成侵蚀,且腐蚀速度会大大加快,形成大量锈渣;②重水堆消防水池为露天储水池,消防水池的消防水长期处于静止状态,水质较差。

若要从源头上改善消防水水质需要进行以下2 项工作:①对所有消防管道腐蚀情况进行普查,更换所有镀锌层脱落或管壁锈蚀的消防管网的管道,安装后对整个消防管网进行吹扫、清洗;②定期对消防水池放空清洗、消毒,重新补水。

而上述2 种方法实施都无法在电厂消防系统技术规格书的要求时间内完成,所以对于正在运行的电厂并不可行。

厂房消防管道的设计承压能力为1.6 MPa,GB 3445—2018《室内消火栓》规定消火栓的公称压力为1.6 MPa,所以减压阀失效后管网静压升高至1.2 MPa 不会对系统管道和设备造成影响,只是不满足国标中消火栓口的静压不应超过1.0 MPa 和消火栓口的动压不应超过0.5 MPa 的要求,即消火栓无法使用。故可以考虑取消减压阀,使用其他手段使栓口的动压和静压满足要求。除减压阀外,在消防系统上常用的减压方式为减压孔板和减压稳压型消火栓。

4 减压稳压型消火栓可行性分析

室内减压稳压型消火栓采用的是栓前取样技术,使其具有自动识别栓前压力变化的能力,并能快速自动地根据栓前压力变化来控制其内部减压稳压装置工作,从而保持栓后出口压力的稳定。

《消规》中消火栓栓口压力要求:消火栓栓口静压不应大于1.0 MPa,当大于1.0 MPa 时应采取分区给水;消火栓栓口动压不应大于0.5 MPa,当大于0.7 MPa 时应采取减压措施。当进水压力为0.4~1.2 MPa,适合选择Ⅱ类减压稳压型消火栓出口压力为0.35~0.45 MPa,且减压稳压型消火栓属于分区给水的方式,故使用减压稳压型消火栓替代厂房内的普通消火栓方案可行。

根据以上分析,使用减压稳压型消火栓替代原活塞式减压阀可以满足国标中的各项规定,减压稳压型消火栓也是属于减压设备,因其结构简单,制造工艺也并不复杂,只要选择的产品能满足GB 3445—2018《室内消火栓》制造和试验要求即可。但从使用安全的角度考虑,还需考虑减少系统动压,消除减压稳压型消栓失效后对操作人员产生的安全隐患。

5 增设减压孔板可行性分析

5.1 方案描述

减压孔板的主要原理是当流动水经过减压孔板时由于局部阻力损失,在减压孔板处产生水头压力降(h 孔板),从而可以降低消火栓的出口压力及出口流量,适用于对流体动力减压。减压孔板是消防水系统中常用的减压方式,虽然设计比较繁琐,但是在动态减压效果和维护便利性方面仍具备一定的优势。

5.2 可行性分析

5.2.1 单级单孔减压孔板设计

传统的消防水系统使用的减压孔板为单级单孔孔板,首先需验证单级孔板是否可以满足系统需求,《消规》10.3.1 中对减压孔板的规定如下:①应设在直径≥50 mm 的水平直管段上,前后管段的长度均不宜小于该管段直径的5 倍;②孔口直径不应小于设置管段直径的30%,且不应<20 mm;③应采用不锈钢板材制作。

RCW 检修备用厂房的室外消防管直径为DN150,室内消火栓用水量为10 L/s。根据减压孔板设计应符合孔口直径不小于设置管段直径的30%且≥20 mm,因此当孔口直径取最小值即45 mm时,通过计算得出单级减压孔板减压后的栓口压力为0.72 MPa,无法满足GB 50974—2014《消防给水及消火栓系统技术规范》中消火栓口动压不宜>0.50 MPa 的要求,故单级减压孔板设计不合适。

5.2.2 多级多孔减压孔板

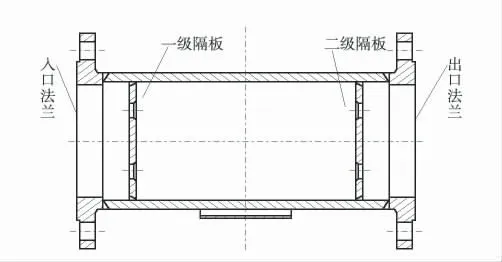

(1)模型设计。根据现场工况的参数要求,最终结合理论计算公式、经验公式,基于仿真计算流体力学(CFD)软件对多级孔板进行计算。考虑不同孔径、两级间距离等因素对计算压降的影响,确定消防水系统多级孔板的最终结构为二级六孔。第一级孔等效直径为47.5 mm,第二级孔等效直径为54 mm,两级间距离为300 mm。孔板总长448±2 mm,两级孔板为同心圆,孔板两级间距离为300 mm,两级孔板均倒角45°。

(2)模型验证。综合考虑计算规模与计算精度,当简化计算模型为60°,网格数量在200 万以上时,可确保模拟计算的精度与效率。因此选取孔板1/6 流道为计算区域,采用计算流体动力学的集成计算机工程和制造(ICEM)软件划分网格,边界条件设置为速度入口,压力出口,湍流模型选择标准k—ε 模型。

(3)结果分析。仿真计算流体力学(CFD)计算的进出口压力为0.728 MPa,与设计压降0.7 MPa 相比略大,偏差为4.0%,计算值满足设计要求。

(4)结构设计分析。基于前期流场计算的结果,确定节流装置的结构(图1)。确保多级孔板能在额定流量下保证压降,且其结构尺寸与原减压阀门一致,无需对原系统回路进行大的更改,最大程度减少对系统功能的影响。

图1 节流装置

(5)根据计算在消防水经过多级多孔减压孔板后,消火栓栓口动压约为0.47 MPa,可以满足《消规》中消火栓栓口动压要求,但没有满足《消规》中消火栓栓口静压要求:消火栓栓口静压不应大于1.0 MPa,当大于1.0 MPa 时应采取分区给水。故可以评估将减压稳压型消火栓和多级多孔减压孔板结合在一起使用的可行性。

6 减压稳压型消火栓和减压孔板结合可行性分析

(1)栓口静压分析。《消规》中消火栓栓口静压要求:消火栓栓口静压不应大于1.0 MPa,当大于1.0 MPa 时应采取分区给水。实际系统中静压为1.2 MPa,已超过要求值,但由于安装了减压稳压型消火栓,实现了给水分区,故栓口静压满足要求。

(2)栓口动压分析。在安装多级、多孔减压孔板后,消火栓栓口动压约为0.47 MPa,实际已满足《消规》中栓口动压低于0.5 MPa的要求,也满足减压稳压型消火栓的使用要求。再经减压稳压型消火栓减压后出口压力>0.35 MPa,满足《消规》中8 m 以上厂房室内消火栓栓口不能低于0.35MPa 要求,故栓口动压满足要求。

(3)减压稳压型消火栓和减压孔板结合使用,通过减压稳压型消火满足了栓口静压要求,又通过多级多孔减压孔板保证了栓口动压要求,即使减压稳压型消火栓失效,其栓口动压产生的后坐力也低于220 N,在一名消防员的掌控范围内,消除了人员受伤的安全隐患。

7 结束语

针对RCW 检修备用厂房消防水系统频繁超压问题,通过对减压阀失效原因进行分析,明确了水中杂质较多导致减压阀减压性能无法维持。通过对减压稳压型消火栓、减压孔板性能进行分析,最终选取取消减压阀,将减压稳压型消火栓、减压孔板相结合使用的方案。改造方案可以保证厂房消防水系统满足设计规范的要求,并彻底解决了美标和国标的衔接问题,经上海核工程研究院评估具有可行性,并通过了生产技术委员会和变更小组的审查。在依照此方案完成技改后,截至目前已投入使用3个月厂房消防水系统工作正常,从而证明将减压稳压型消火栓、减压孔板相结合使用方案可靠。且减压稳压型消火栓、减压孔板因结构简单,耐用性强,对水质的要求远低于减压阀,预维只需简单清理即可,减轻维修人员的工作量,增强设备的可靠性。