激光熔覆铁基合金涂层在液压油缸内壁中的研究

国丽娟

(国家能源集团新疆能源有限责任公司,新疆乌鲁木齐 830018)

0 引言

在复杂苛刻的工作环境下,液压油缸由于其内壁的腐蚀、磨损等情况造成财产损失和安全隐患。目前对这种内孔类零件内壁的表面制造工艺,还局限于缩颈法、焊补法、喷涂金属材料和镶内衬套法,然而上述工序复杂、费用大,且存在制造后涂层与基体之间结合力不足、涂层无法达到相应厚度要求等缺点[1]。

激光熔覆作为一种新型的材料表面改性方法,通过高能束的激光热源在基材表面熔化一层具有特定性能的涂覆材料,从而提高基体材料的耐磨性和耐腐蚀性等[2],在各个领域获得了很好的推广应用。基于内孔修复的激光熔覆技术是近几年兴起的一种新型的材料表面强化技术,将激光束作用于熔覆材料和待加工表面,使其冶金结合在一起,形成相比于基体表面在耐腐蚀性、耐磨性、耐热性、抗氧化性等方面更为优异的熔覆层,从而达到表面修复或改性的目的。相比于传统的内孔修复技术,激光熔覆技术不仅可以简化工艺、降低成本,而且可以进一步提高修复质量。

杨威[3]针对内壁熔覆的基础工艺进行研究,得到最优的工艺参数,在此基础上利用不同的扫描方式,来分析特殊工艺对于熔覆层质量的影响,并结合了仿真模拟解释了不同扫描方式对于枝晶生长影响的机制。李朋飞[4]针对激光熔覆设备由于尺寸限制,对于复杂零件不能实现激光束的垂直照射基体,而导致光斑形状和光粉作用发生改变,于是借助温度场的数值模拟,研究了非垂直激光照射下熔覆层的几何形貌与激光入射角的关系。向家涛[5]针对提高内燃机的零部件气缸套的耐磨性,利用激光熔覆技术在气缸套内壁制备NiBCr-WC 合金涂层,结果发现通过激光熔覆制备的涂层具有较高的硬度、优良的内聚结合强度、较低的孔隙率和优异的耐磨耐蚀性能,达到了提高气缸套内壁的综合性能,延长内燃机气缸套使用寿命的目的。张俊等[6]采用激光熔覆技术对发动机缸体内壁进行表面改性,在不同的扫描速度下制备Ni50 和Ni60 涂层,对比研究熔覆层的组织性能影响。沈毅鸿等[7]通过设计正交试验研究了工艺参数对于激光熔覆形成层几何特征及硬度的影响规律,发现激光功率是影响熔覆层几何特征的最显著因素。张若宾等[8]采用正交试验研究了各工艺参数对于对单道熔覆层成形参数的影响主次,结合但因斯饰演优化了一组最优参数。马运哲等[9]利用模糊综合评价方法对正交试验参数下表面质量、硬度和显微组织进行综合评价的,得到最优参数。

目前的激光熔覆主要是集中在平板类和轴外圆零件,对于内孔熔覆的研究较少,本文对内孔激光熔覆熔覆的基础工艺进行研究,得到工艺参数对于单道熔覆层形貌参数的影响规律及主次关系,并且进一步研究了内孔熔覆层的微观组织结构及熔覆层的硬度特性。

1 试验条件与方法

1.1 试验设备

试验采用ZKZM-X000W 高速熔覆光纤激光器,其中安装在进给机构上的内孔激光头可以在孔内进行熔覆作业,激光器的最大输出功率为2 kW,光斑直径1.2 mm,离焦量15 mm(图1)。工作过程中保持激光头姿势不变,调整机床运转速度,实现内壁熔覆(图2、图3)。

图1 内孔熔覆设备

图2 内孔熔覆过程

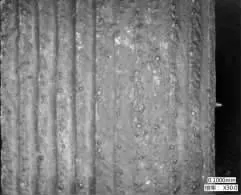

图3 熔覆层的宏观形貌

1.2 试验材料

试验材料为铁基合金粉末,各成分的质量分数为:C,0.2%~0.3%;Si,0.9%~1.1%;Ni,8%~9%;Cr,12%~13%;B,0.8%~0.9%;Fe,其余。试验之前,在120 ℃条件下对粉末进行密封烘干处理40 min,以保证粉末在试验之前处于绝对干燥的状态,以防止送粉系统堵塞和氧化对熔覆的效果产生影响。

45#钢成本低,且具有较好的加工切削性能和粉材冶金结合性能,因此试验基材选用的是45#钢圆筒,尺寸长300 mm、外径217 mm、内径200 mm。为确保基体待熔覆表面的平整度与洁净程度,试验前需要对基体用砂纸进行打磨,并用激光除锈的方法和纯乙醇溶液对待熔覆表面进行处理,最后进行烘干处理。熔覆以氩气作为保护气体。

1.3 试验方法

本文采用单因素试验法,调节激光功率、扫描速度、光斑直径、送粉量等工艺参数,以提高光与粉的耦合稳定性。进行单道激光熔覆试验,将不同工艺参数下获得的熔覆层试样沿着激光扫描方向切开,经过不同目数的砂纸打磨并抛光,然后经过王水(VHCl∶VHNO3=3∶1)腐蚀10~12 s 后,迅速用清水冲洗,再用酒精清洗表面后用吹风机吹干。采用金相法,选用工业显微镜,根据放大倍数和刻度尺读出每道熔覆层几何尺寸。将截面形貌图片以光栅图片方式导入AutoCAD 软件并进行轮廓拟合和按比例标注尺寸[10]。

采用SUPRA55VP 扫描电子显微镜(SEM)进一步观察熔覆层截面的微观组织形貌。采用SUPRA55VP 扫描电子显微镜(SEM)进一步观察熔覆层截面的微观组织形貌。利用HVS-1000 数显显微硬度仪测量涂层界面的维氏硬度,载荷0.2 kg,保压时间为15 s,步长为0.2 mm,试样打12 个点,每个点测量2 次,取平均值视为最终的硬度值。

2 试验结果分析

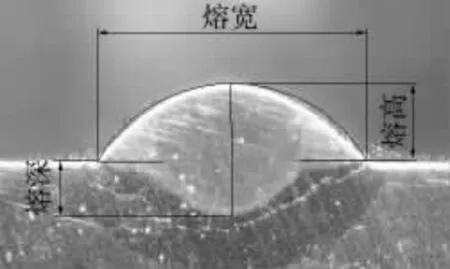

采用上述的试验方法,对熔覆层的熔高、熔宽和熔深进行测量(图4)。

图4 熔覆层截面形貌

试验发现随着激光功率的增加,熔覆层的高度和宽度都逐渐增加。在扫描速度和送粉量一定的时候,随着激光功率的增加,激光能量密度逐渐在增大,熔化的粉末量增加,因此熔高增大。而功率较小的时候,由于粉末熔化不完全而出现熔融金属的不充分流动。随着功率的增加,粉末充分熔化,在表面张力的作用下熔融金属充分铺开,熔宽、熔深增加。

随着扫描速度的增加,熔高和熔深都逐渐减小。这是因为熔覆速度的增大减小了单位能量密度,导致大量的粉末颗粒来不及熔化,同时对基体的热输入减小,形成较小的熔池。

送粉量是影响熔高的重要因素,对熔宽和熔深影响相对较小,但是由于送粉量的提高而使得熔覆层表面出现大量的未熔甚至半熔颗粒,增大了熔覆层的表面粗糙度。

3 内孔激光熔覆成形组织特征及性能

通过45#钢基材表面激光熔覆铁基合金涂层的截面显微组织,可以看出涂层与基体结合处界面较为清晰,熔覆层无裂纹、气孔等缺陷。不同熔覆层位置的显微组织形态有较大的差异,其中熔覆层表层组织晶粒杂乱细小,熔覆层中部的胞状晶、柱状晶和底部与基材结合处的平面晶。这些复杂组织的形成主要是因为激光熔覆层组织是合金粉末在快速加热、快速凝固的过程中形成的,由于不同区域的温度梯度不同,过冷度不同,在冷却时就会形成不同的组织特征[11]。

一般在熔覆层底部与基材结合处,温度梯度(G)与凝固速度(R)的比值G/R 最大,成分过冷度最小,凝固时熔体在基材表面主要以平面晶方式外延生长。平面晶的形成,表明激光熔覆层与基材为冶金结合。在平面晶上方区域,激光熔覆过程中的热量通过平面晶后传递给基材,温度梯度(G)变小,冷却速度有所降低,而凝固速度(R)变大,G/R 的比值变小,成分过冷度随之变大,液固界面稳定性下降,由此形成胞状晶。随着胞状晶的外延生长,G/R 的比值越来越小,成分过冷度越来越大,逐渐出现胞状树枝晶[12]。同理,胞状树枝晶进一步外延生长,形成树枝晶[13]。随着树枝晶的生长,接近激光熔覆层表面时,一方面温度梯度小,另一方面由于熔池的对流运动,并且表层与空气存在较强的对流,造成熔覆层表层组织晶粒杂乱细小。

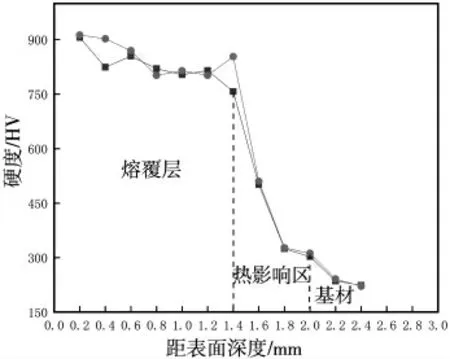

随着距表面的深度增大,熔覆层的硬度呈阶梯状分布[14],通过内孔激光熔覆设备在内壁制备的合金涂层硬度约847.7 HV,远大于基材45#钢(图5)。其硬度高的主要原因是材料中含有的合金元素在激光熔覆的过程中形成了硬质相,而且从微观组织形貌可以看出表面的组织生长紊乱且细密,远离表面的区域组织变得粗大,也因此硬度呈阶梯状分布。

图5 熔覆层截面硬度分布

4 油缸的熔覆

液压油缸是工程机械的主要零部件,表面很容易出现锈蚀划伤等,其中划伤最为普遍。通过激光熔覆后在油缸孔内表面形成1 mm 左右厚的熔覆层,熔覆层表面平整,无明显缺陷。经过表面处理后达到原尺寸精度,同时缸筒的机械强度达到了理想的状态,满足实用要求。

利用内孔激光熔覆技术在液压油缸内表面制备铁基涂层,通过单因素试验获得影响单道熔覆层形貌参数的最主要因素,研究发现激光功率和扫描速度是影响熔覆层形貌的最显著因素。且内壁制备的涂层无明显缺陷,组织结构致密,硬度远高于基材。这在一定程度上提高了油缸表面的综合性能,延长液压油缸的使用寿命。