基于热力学计算的矿井支架用FeNiCrBC系激光熔覆层成分优化

姚志超,李正秋,高向宙,马春春

(矿冶科技集团有限公司,北京 100029)

0 前言

激光熔覆是利用高能量密度的激光,对基体表面的改性材料进行熔化,使其与基体形成具有冶金结合的熔覆层[1-3],进而提高基体材料的性能的高效绿色材料改性方法[4-5]。矿井液压支架是综合机械化采矿的重要设备,约占综采设备总价值的约60%,面对矿井下的复杂环境,要求其具有耐腐蚀、高硬度的特点。但是目前,矿井支架激光熔覆层常用Fe基合金粉末存在易开裂、耐腐蚀差、使用寿命低的问题,严重影响综采设备的使用效率,甚至存在安全隐患[6]。

为了高效提高熔覆层的性能,一些研究者开始利用Thermo-Calc热动力学软件对激光熔覆层元素的成分进行设计和优化。Thermo-Calc热力学软件是基于CALPHD方法,由瑞典皇家工学院Bo Sandman等人编写的用于计算相平衡、相变、相图及热力学计算的最具代表性的计算机软件之一。雷贻文等人[7]利用Thermo-Calc软件及相应Ni基合金数据库对TC4合金表面激光熔覆Ni基合金涂层凝固过程中各析出相进行了热力学计算分析,为TC4合金表面激光熔覆Ni基合金涂层成分设计和工艺优化提供理论依据。王鲁等人[8]运用Thermo-Calc和JMatPro热力学模拟软件对镍基Nimonic 105合金进行了成分优化及新合金设计研究。虽然热力学软件已存在成功运用于激光熔覆层设计的实例中,但大多数是针对镍基合金,而应用于铁基熔覆层尤其是针对矿井液压支架熔覆的设计仍较少。

对于Fe基熔覆层,提高熔覆层内Ni元素的含量能有效增加残余奥氏体含量,增加熔覆层韧性,降低熔覆层裂纹敏感性,但Ni元素含量过高,会使熔覆层硬度下降而达不到使用要求,还会使成本增加过多;在Fe基熔覆层中添加Nb元素后,Nb能在晶界中优先于Cr元素与C元素结合,从而避免晶间贫铬现象的产生,进而提高耐腐蚀性,同时Nb元素能有效细化晶粒,提高熔覆层韧性[9]。但Nb元素添加过多会导致成本大幅增加,过少则无法有效与C元素结合。因此,文中针对矿井液压支架用FeCrNiBC合金耐腐蚀性差,熔覆层易开裂的问题,通过Thermo-Calc热力学软件对不同Ni,Nb含量熔覆层显微组织和相析出规律进行分析,在此基础上对熔覆层成分进行优化,达到提高耐腐蚀性和降低裂纹敏感性的目的,以期对工程应用提供指导。

1 基于Thermo-Cal的热力学计算和分析

1.1 热力学计算

对于FeNiCrBC熔覆层,其开裂倾向主要与熔覆层中的硬质相含量有关。熔覆层中Ni元素一方面能增加熔覆层中硬质相的比例,增加熔覆层脆硬性;另一方面还可以增加熔覆层中残余奥氏体的含量,从而降低熔覆层开裂敏感性[10-12]。而FeNiCrBC熔覆层的耐腐蚀性主要与Cr元素的存在方式及位置有关。在凝固过程中,熔覆层中的Cr元素易与C元素生成Cr的碳化物,而Cr的碳化物大多在晶粒内部析出,从而形成“晶间贫铬”,进而降低耐腐蚀性。而Nb元素能优先于Cr元素与C元素结合,因此在熔覆层中添加少量Nb元素,使其优先于Cr形成Nb的碳化物,从而避免“晶间贫铬”,进而增强抗腐蚀性。另外,Nb的碳化物往往尺寸较小,可作为原位强化相增强铁基的力学性能,降低熔覆层裂纹发生率[13-14]。

综上所述,文中利用Thermo-Calc热力学软件对FeNi-CrBC熔覆层中显微组织类型和相析出规律进行分析,在此基础上对熔覆层性能主要影响元素Ni和Nb的含量进行优化,以达到降低裂纹敏感性,提高耐腐蚀性的目的。熔覆层主要成分见表1。

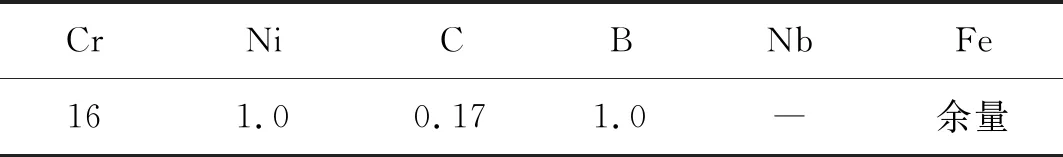

表1 FeNiCrBC系合金粉主要化学成分(质量分数,﹪)

1.1.1Ni元素的热力学计算

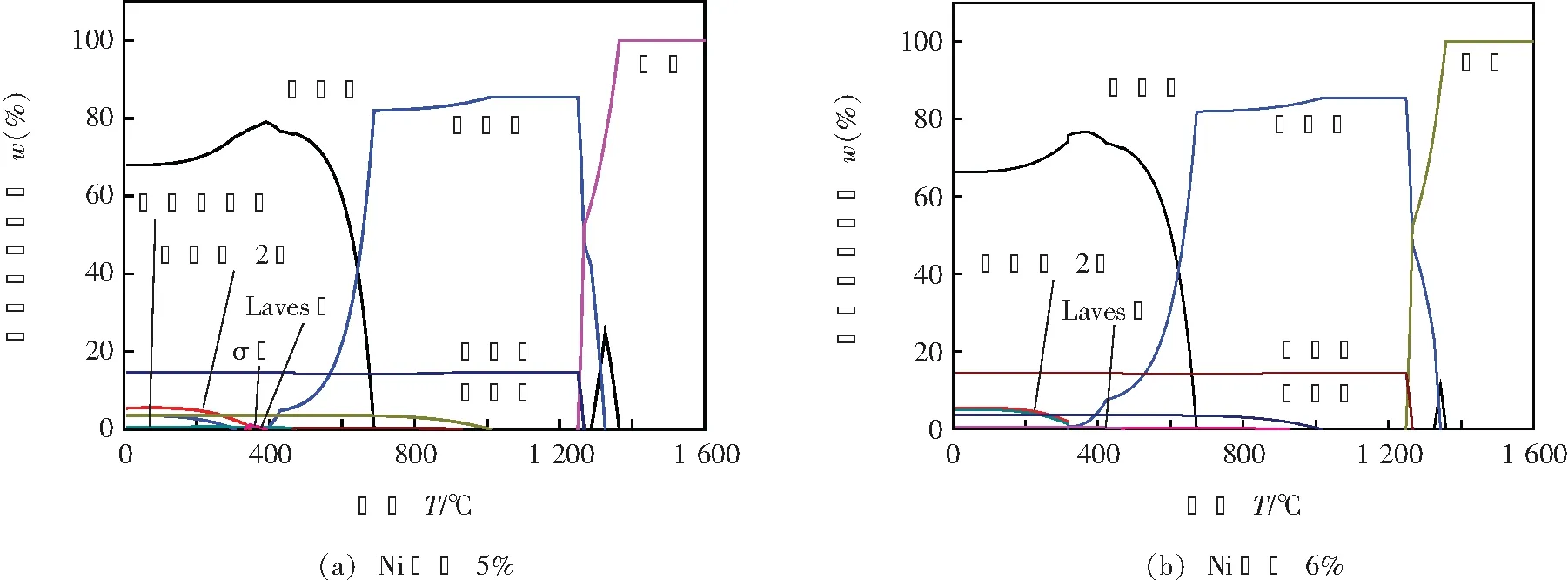

使用Thermo-Calc热力学软件及其TCFE6数据库,以Ni为变量对熔覆层析出规律进行计算。TCFE6数据库是用于Fe基合金的数据库,该数据库可广泛用于不同类型的相的热力学计算,揭示出物相的演变规律。文中对Ni元素含量在1%~6%下的FeNiCrBC熔覆层冷却过程相的析出规律进行了计算,结果如图1~图3所示。

图1 1%,2%含量下熔覆层凝固过程相的析出

图2 3%,4%含量下熔覆层凝固过程相的析出

图3 5%,6%含量下熔覆层凝固过程相的析出

由图1~图3可知,FeNiCrBC熔覆层中,Ni元素含量的改变,主要会对残余奥氏体和脆性相σ相的含量造成影响。图中可见,在Ni含量为2%以下时,熔覆层中几乎没有残余奥氏体;Ni含量为3%时,熔覆层中出现残余奥氏体;在Ni含量为4%时,熔覆层中残余奥氏体达到最大值,其含量约为3% Ni时的8倍,而后逐渐减少直至消失。同时,σ相的含量随Ni元素含量的增加而降低。残余奥氏体与σ相的比例在Ni含量为4%时最大。文中,σ相是一种Cr,Mo含量较高的Fe-Cr-Mo金属间化合物,硬而脆,它的大量存在将明显降低熔覆层的韧性和塑性。另外,且因其Cr含量较高,故该相周边易产生贫Cr区,从而降低熔覆层耐腐蚀性,因此需尽可能避免σ相的生成。

1.1.2Nb元素的热力学计算

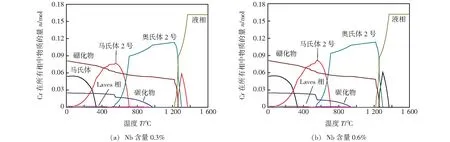

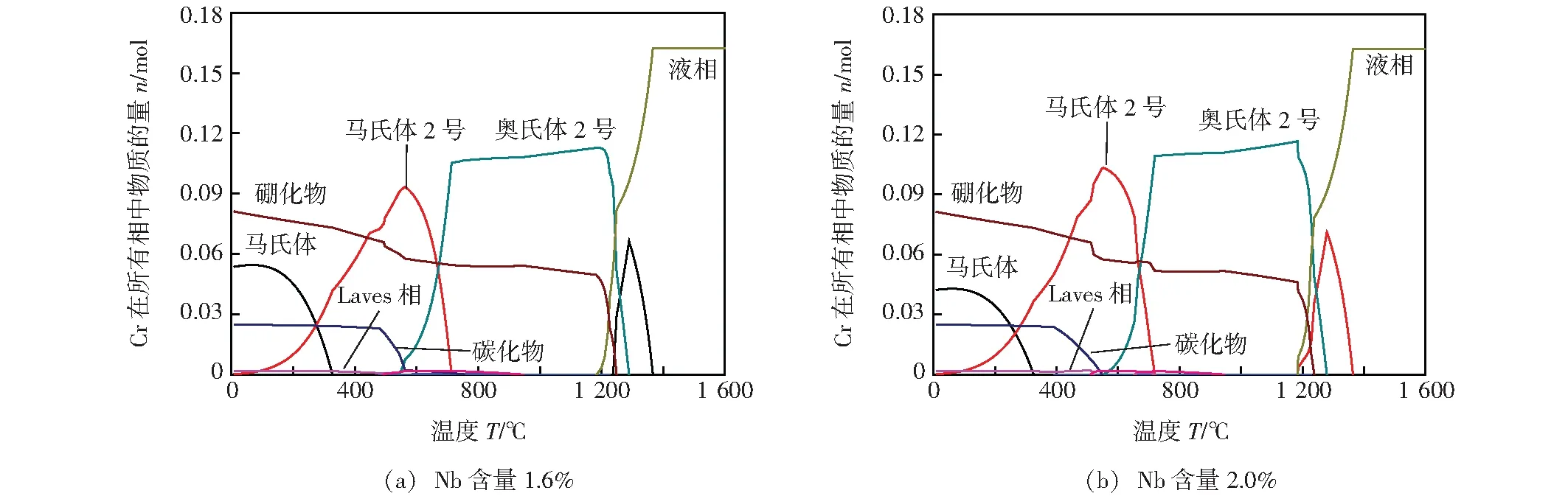

由于在FeNiCrBC熔覆层中添加Nb元素的主要目是降低Cr在碳化物中所占比例,因此利用Thermo-Calc热力学软件对不同Nb添加量下(Nb添加量为0.3%~2%),Cr元素在不同相中量的变化进行了计算,结果如图4~图6所示。

由图4~图6可知,熔覆层中Nb添加量的变化,影响了Cr在马氏体、碳化物M23C6及硼化物M2B中的含量。Cr在熔覆层中若不与C元素结合成碳化物,便会趋向于固溶在马氏体中,在图4~图6中可见,当Nb元素含量从0.3%增加至1.0%的过程中,Cr元素在马氏体中的含量随着Nb的含量的增加而增加,说明随着Nb元素含量的增加,更多的Cr元素固溶到马氏体中。但当Nb元素含量继续增加至2%时,马氏体中的Cr元素含量几乎不变。

图4 0.3%,0.6%含量下熔覆层中Cr元素在不同相中量的变化

图5 1.0%,1.3%含量下熔覆层中Cr元素在不同相中量的变化

图6 1.6%,2.0%含量下熔覆层中Cr元素在不同相中量的变化

1.2 热力学结果分析

基于热力学的计算结果,对不同Ni含量下熔覆层中的残余奥氏体和σ相所占比例进行了统计,对不同Ni含量下Cr元素在马氏体和金属间化合物(M23C6)中的比例进行了对比分析。

图7a显示了不同Ni含量下熔覆层中残余奥氏体的质量分数变化,图中可见残余奥氏体组织只在Ni含量3%,4%和5%时的熔覆层出现,Ni含量为4%时熔覆层中残余奥氏体的比例最大,其次为Ni含量为5%时的熔覆层组织,前者残余奥氏体的含量约为后者的两倍。

图7b显示了不同Ni含量下熔覆层中σ相质量分数的变化,大体上σ相的比例随着熔覆层中Ni含量的增加而降低,Ni含量为6%时σ相基本消失。考虑到残余奥氏体含量越大,熔覆层韧性越好,对裂纹的敏感性越低,以及σ相所代表的脆性相越多,裂纹出现率越高,但同时也会使熔覆层硬度提高,以及矿井支架用Fe基熔覆层对硬度有一定要求并且对价格比较敏感,Ni元素含量越高,则价格越贵的特点,综合考虑,该研究中选择将Ni含量由1%调整至4%,使得熔覆层内残余奥氏体含量最高并含有少量σ相,以降低熔覆层裂纹敏感性并保证硬度和经济性。

图7 不同Ni含量下熔覆层中残余奥氏体和σ相的比例变化

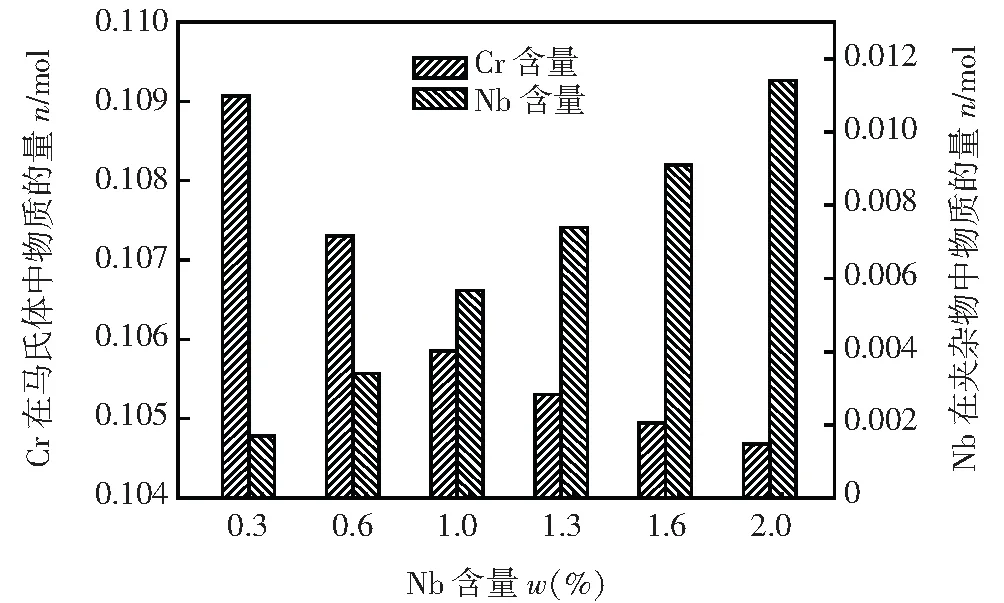

图8为不同Nb添加量下熔覆层中Cr元素在马氏体组织中的比例变化,当Nb添加量由0.3%增加到1.0%的过程中,马氏体组织中Cr元素含量逐渐升高,但随着Nb添加量继续由1.0%增大到2.0%过程中,马氏体组织中的Cr元素含量不再发生明显变化。这说明,当Nb由0.3%增加到1%时,随着Nb含量的增加,Cr的析出量显著降低。

图8 不同Nb含量下熔覆层中Cr在马氏体中的比例变化

图9为不同Nb含量下,熔覆层中Cr,Nb在碳化物中的比例变化,随着Nb添加量的增多,Cr元素在碳化物中的数量逐渐降低,而Nb元素在碳化物中的数量逐渐升高,这说明熔覆层中的Nb元素代替了一部分在Cr元素与C,B结合成碳化物,这样就使得一定量的Cr元素可以在晶界析出,增强熔覆层的抗腐蚀性。根据以上热力学计算结果,Nb元素的添加量越大越好,然而还必须考虑到Nb元素含量过高会给熔覆层带来的负面影响。若熔覆层中Nb元素含量过高,则Nb的碳化物将会发生粗化,周围也将出现贫碳现象,这会使马氏体产生奥氏体化,最终导致硬度降低。由以上分析,该研究最终选择将Nb元素的添加量定为1%。

图9 不同Nb含量下熔覆层中Cr,Nb在碳化物中的比例变化

2 优化结果与讨论

2.1 熔覆层抗腐蚀性

根据以上熔覆层成分的优化方案,将熔覆层成分中的Ni元素质量分数由1%调整到4%,并添加1%的Nb元素,并制备熔覆层。对成分优化前后的熔覆层进行中性盐雾腐蚀,中性盐雾腐蚀依据GB/T 2423.17—2008中型盐雾试验标准进行,腐蚀时间为500 h。

对成分优化前后的熔覆层横截面了进行EDS分析,图10可见,Nb元素的加入使得熔覆层中晶粒有一定程度细化进而对熔覆层韧性有一定程度提高。表2中对优化前后两种熔覆层不同区域成分含量进行了统计,可见成分优化后,晶界处Cr元素的含量由8.4%提升至14.2%,Cr元素含量提升明显,这是由于Nb为强碳化物形成元素,Nb先于Cr与C元素形成化物,从而避免了Cr与C结合并偏聚在晶粒内,避免了晶间贫铬现象的产生,大大提升晶界的抗腐蚀能力[12]。由图11可见,成分改进后熔覆层腐蚀点明显减少。根据GB/T 6461—2002 《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》进行评级,优化前熔覆层耐腐蚀等级为9级,优化后熔覆层耐腐蚀等级为10级,优化后熔覆层耐腐蚀性明显提高。

图10 成分优化前后熔覆层显微组织

图11 中性盐雾腐蚀后熔覆层形貌

2.2 熔覆层开裂敏感性

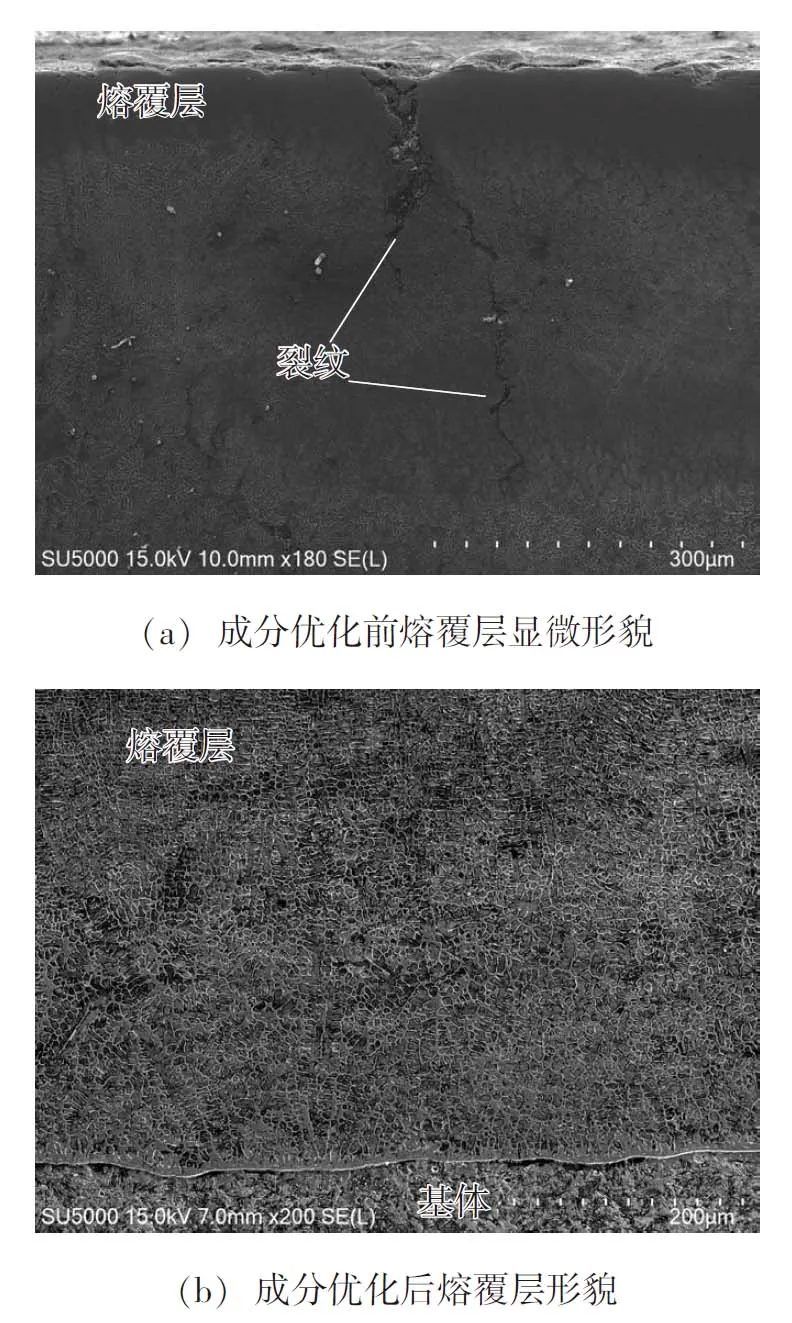

图12a显示了成分优化前熔覆层的裂纹形貌,裂纹在熔覆层内部沿着晶界延伸,而成分优化后的熔覆层组织致密,没有明显的裂纹缺陷,如图12b所示。熔覆层中Ni元素含量的提高,使得涂层微观组织中出现大量残余奥氏体,塑韧性极好的残余奥氏体分布于晶界附近,在不明显降低熔覆层硬度和强度的同时,会吸收和减小熔覆层应力,增强熔覆层的韧性和塑形,降低开裂敏感性[15]。同时,Ni元素含量提高的同时,熔覆层中的脆性相σ相比例大大降低,这也有利于裂纹敏感性。另外,Nb元素与C元素反应生成的碳化物一般尺寸较小,可以成为熔覆层中的异质形核核心,提高凝固结晶过程中的形核率,并且Nb原子往往优先占据晶界,阻碍晶体的长大,作为增强相强化晶界,进一步阻碍裂纹的发生和延伸。

图12 成分优化前后熔覆层形貌对比

3 结论

(1)FeNiCrB系熔覆层中Ni含量的变化主要影响残余奥氏体和σ相在组织中的比例,Nb元素的添加影响了Cr元素在马氏体、碳化物M23C6中的含量。

(2)熔覆层中的残余奥氏体在Ni含量为4%时比例达到最大,σ相的比例随着Ni含量的增加而降低;Nb添加量由0.3%增加到2.0%过程中,马氏体组织中的Cr元素含量先增大,后平稳;随着Nb添加量的增多,Cr元素在碳化物中的数量逐渐降低,而Nb元素在碳化物中的数量逐渐增大。

(3)当FeNiCrB系熔覆层中Ni含量和Nb含量分别为4%和1%时,其抗腐蚀性得到明显改善,主要与晶界上贫Cr区比例减小有关;熔覆层开裂敏感性明显降低,这主要与残余奥氏体数量增多和σ相比例降低有关。