铝合金联装架焊接变形控制

高艳芳,廖传清,万骏,高嘉爽,于彬,夏文吉

(上海航天设备制造总厂有限公司,上海 200245)

0 前言

铝合金具有比刚度高、比强度大、密度小、耐腐蚀性强等特点,被广泛应用于各种加工制造领域,是目前应用最广的轻金属之一[1-4]。铝合金联装架由上架和底架通过快卸式连接螺栓紧固而成为一个刚性封闭框架,被广泛应用于航天领域的导弹(含筒或箱)装填和发射。上架和底架主体框架均由铝合金管材和板材焊接而成,外形尺寸较大,焊接方式为氩弧焊,焊接接头形式多为角焊缝或平焊缝,焊缝数量较多。铝合金联装架类产品所允许的焊接变形量较小,以保证架体滑轨安装面和上架/底架接口有足够的机械加工余量,最终确保导弹(含筒或箱)在架体内部的顺畅滑动和导弹发射车托架中轴线与架体中轴线的同轴精度,焊接变形控制难度较大。

国内外对铝合金结构件焊接工艺进行了大量研究,王立夫等人[5]进行了某型动车组铝合金车体底架的焊接变形控制研究,结果表明焊接施加反变形和合理的焊接顺序是焊接变形控制的主要措施;唐衡郴等人[6]通过优化焊接参数、调整焊接顺序、提高装配质量、预制反变形、局部刚性固定、斜对角线分段退焊法及严格规范操作等方法,有效提高了铝合金地铁底架的焊接质量;杨兴亮[7]通过模块化焊接和焊接工装的优化设计等方法降低了铝合金电塔塔架的焊接变形量;Chandra等人[8]进行了大型铝合金托盘焊缝失效分析,结果表明高孔隙率和凝固裂纹是造成焊缝失效的主要原因。然而,对铝合金联装架类产品的焊接工艺研究,特别是焊接变形控制研究,还鲜有报道。

文中通过焊接组件配对优化、焊接变形预判、焊接变形控制工装优化设计、零件焊接收缩余量预留、焊后热处理过程控制等方式,进行铝合金联装架焊接变形控制研究,控制焊接变形量和焊缝质量,以期获得外形尺寸和焊缝质量均满足要求的产品,为铝合金联装架类产品的焊接变形控制提供借鉴。

1 焊接变形控制工艺及过程

1.1 焊接组件配对优化

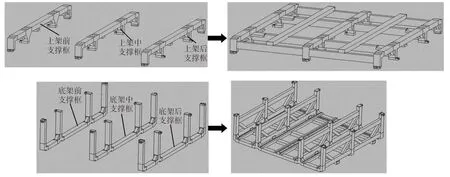

铝合金联装架主体结构由5A06铝合金管材和板材拼焊而成,包括上架和底架2个大焊接组件,属于大型架类焊接结构。文中将联装架结构进行配对优化,以3个上架/底架支撑框配对组件为基本骨架搭建整架的其余各零组件。焊接过程中,分别进行上架前支撑框/底架前支撑框、上架中支撑框/底架中支撑框、上架后支撑框/底架后支撑框的配对装配和焊接,然后以上架的前支撑框、中支撑框和后支撑框为基本骨架搭建并点焊固定上架各零组件,同样以底架前支撑框、中支撑框和后支撑框为基本骨架搭建并点焊固定底架各零组件,如图1所示,然后进行上架和底架配对装配和焊接。一方面,配对装配和焊接可使配对的工件互为刚性约束,控制焊接变形;另一方面,以支撑框为基本骨架装焊各零组件可简化装配流程的同时增加零组件的装配约束。

图1 联装架焊接流程示意图

1.2 焊接变形预判

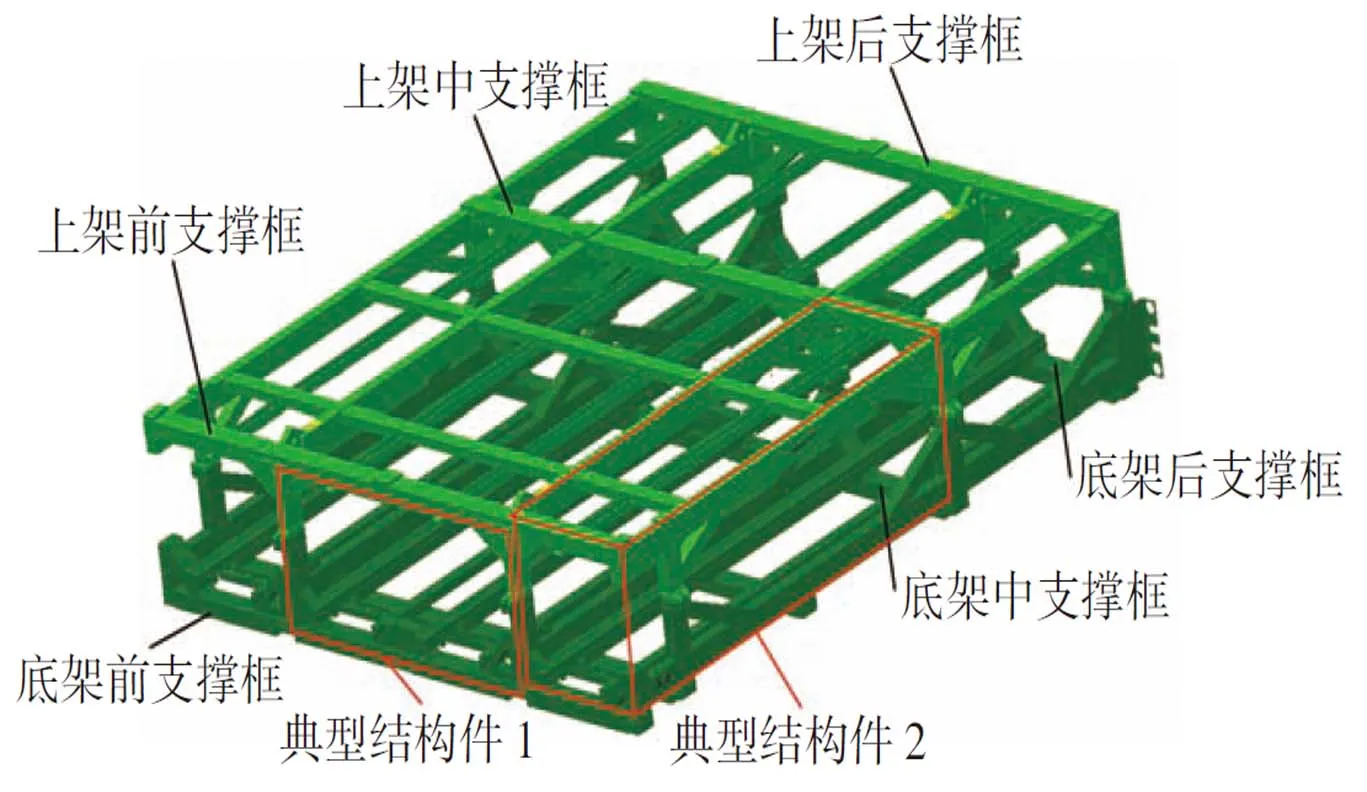

基于SYSWELD系统,分别选取支撑框配对组件中间区域和侧边弹位的前半部分作为典型结构件(如图2所示典型结构件1和典型结构件2)进行焊接变形模拟,以分别表征支撑框配对焊接和整架配对焊接过程中的焊接变形趋势。

图2 联装架产品示意图

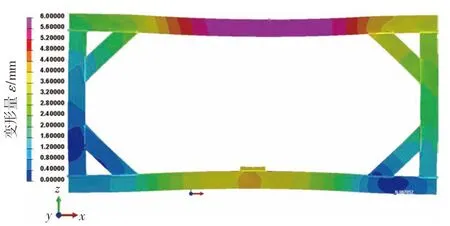

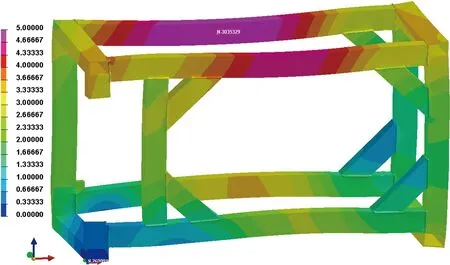

模拟计算结果分别如图3和4所示。由图3(XY视图放大5倍)[9]可知,典型结构件1的最大变形量为6.45 mm,且整体变形主要表现为两根长矩形管向内凹。由图4(XZ视图放大10倍)[9]可知,典型结构件2的最大变形在上部两根长矩形管中央,最大变形量约为5.21 mm,整体变形趋势主要表现为典型结构件2向内凹。后续焊接变形控制工装设计时应着重考虑在焊接变形较大的区域设置刚性约束。

图3 典型结构件1焊后整体变形云图

图4 典型结构件2焊后变形云图

1.3 焊接变形控制工装优化设计

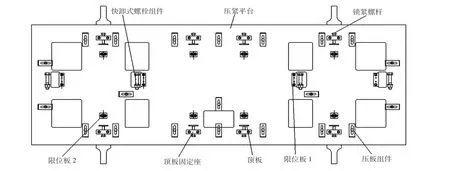

焊接变形控制工装包括支撑框焊接变形控制工装和整架焊接变形控制工装。焊接过程中,分别采用支撑框焊接变形控制工装和整架焊接变形控制工装进行支撑框的配对装焊和上架/底架的配对装焊。其中,支撑框焊接变形控制工装为可拆卸工装,如图5所示,主要由压紧平台、锁紧螺杆、快卸式螺栓组件、压板组件、顶板、顶板固定座、限位板1、限位板2等组成。其中,压紧平台为铸铁件加工而成,以保证支撑框焊接变形控制工装的整体刚性;限位板1和限位板2装配于压紧平台后进行限位面的整体机械加工,确保弹位开档尺寸公差要求。另外,根据前支撑框的焊缝位置,在压紧平台上预留支撑框压紧面焊缝的焊接操作窗口,如图5中的方线框所示。

图5 支撑框焊接变形控制工装示意图

支撑框焊接变形控制工装的使用过程如图6所示,以限位板1和限位板2为靠山,以锁紧螺杆带动顶板顶紧支撑框零件使其紧靠挡板,确保支撑框配对装焊过程中有刚性约束以控制焊接变形,特别是针对图3所示的变形较大的长矩形管有两个限位板进行刚性约束。然后用压板组件对支撑框零件施加Z轴方向的刚性约束,最后用快卸式连接螺栓组件紧固支撑框槽口。

图6 支撑框焊接变形控制工装使用示意图

整架焊接变形控制工装主要包括4 m×4 m的铸铁装焊平台、压板组件(同支撑框焊接变形控制工装)、垫块(100 mm×50 mm×30 mm钢板)、快卸式连接螺栓组件(同支撑框焊接变形控制工装)和可伸缩的撑杆。其中,可伸缩的撑杆包括3种规格以适应所支撑区域的开档尺寸变化,工装使用过程中,将底架底部用垫块垫高后压紧固定于装焊平台上,3种规格的撑杆分别装配于中间弹位、两侧弹位、长矩形管Z轴开档区域(即图4中焊接变形量较大的长矩形管区域),如图7所示。

图7 整架焊接变形控制工装使用示意图

1.4 零件焊接余量预留

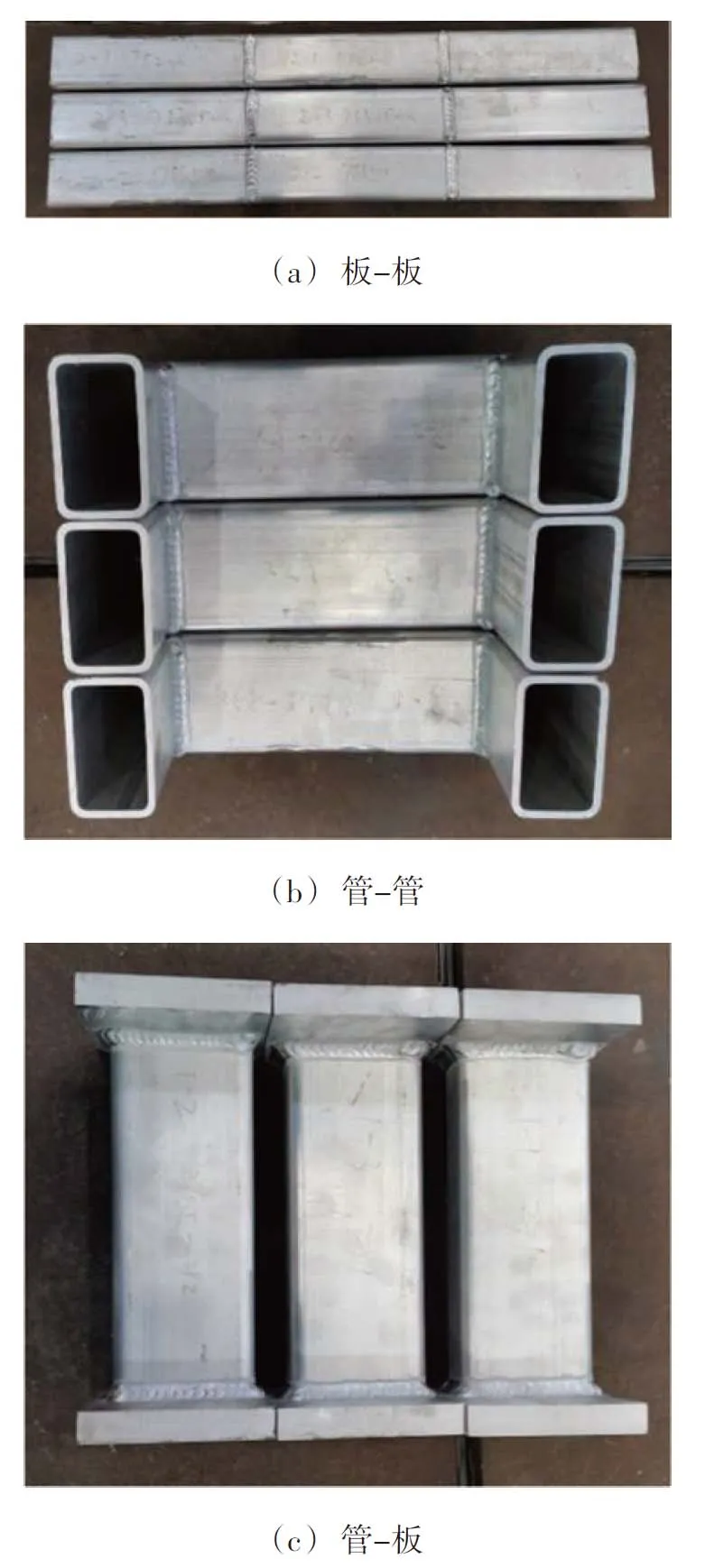

联装架焊接母材为5A06铝合金,其焊接收缩量大于钢材,特别是管-管或管-板焊接过程。如焊接过程中的焊接收缩量得不到有效弥补,将在焊缝处存在较大的收缩应力,进而加剧焊接变形。文中通过大量管-管焊接试件和管-板焊接试件探索焊接收缩量,如图8所示,其中管材和板材尺寸分别为100 mm×60mm×5 mm和150 mm×150 mm×20 mm,管材端部开 制30°的单侧V形焊接坡口、留根1 mm,装配间隙为0.5 mm。试验结果表明,每条管-管对接焊缝的平均焊缝收缩量为1.5 mm(即焊接前后工件长度方向的尺寸变化量),每条管-管角接焊缝的平均焊缝收缩量为1 mm,每条管-板角接焊缝的平均焊缝收缩量为1 mm。然后,依此结果并结合零件(构成联装架主体结构的管材零件)的焊缝数量折算零件长度方向上的焊接收缩预留量。

图8 焊接收缩量试件示意图

1.5 焊后热处理过程控制

上架和底架配对装焊过程中采用的焊接平台外形尺寸较大且重量较重,不利于频繁进出炉膛和过程转运,需在炉膛内配置专用退火平台。焊后退火去应力前,将上架和底架配对装配,将上架上表面垫实压紧固定于退火平台上,如图9所示,并根据上架上表面的平面度测量结果局部调整垫板的厚度。一般情况下,需在上架上表面向外凸起处增加垫板厚度,垫板的增厚量(Δh)一般为凸起量的1.2~1.3倍,以起到反变形控制的作用。然后,在装填弹位开档处和整架上架/底架开档处均装配撑杆,如图9所示,以确保退火去应力过程中整架有一定程度的刚性约束。

2 焊接变形控制结果

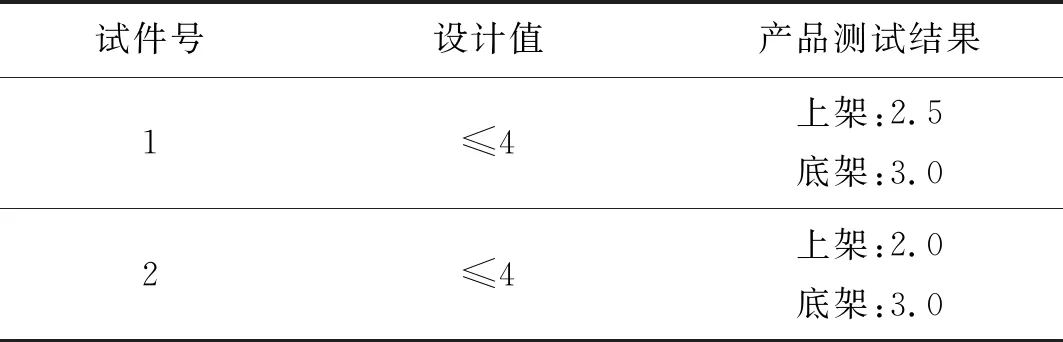

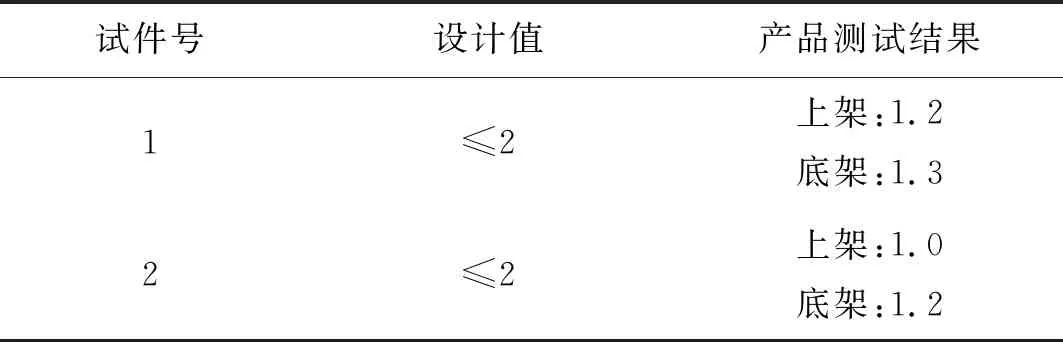

按照上述工艺方法及过程制造了2件联装架。焊接变形控制过程大致包括:在构成架体主体框架的铝合金管材零件的长度方向预留焊接收缩余量;在支撑框焊接变形控制工装上分别进行上架前支撑框/底架前支撑框、上架中支撑框/底架中支撑框、上架后支撑框/底架后支撑框的配对装配装焊;在整架焊接变形控制工装上以上架前支撑框、上架中支撑框和上架后支撑框为基本骨架搭建并点焊固定上架各零件,同样以底架前支撑框、底架中支撑框和底架后支撑框为基本骨架搭建并点焊固定底架各零件,然后在整架焊接变形控制工装上完成上架和底架配对装焊;配对装焊后的整架进行焊后退火去应力。焊后热处理完成后进行外形尺寸测量,结果见表1和表2从表中可知,上架对角线长度之差和底架对角线长度之差均不超过3 mm,上架安装面平面度和底架安装面平面度均不超过1.3 mm,满足设计文件要求。另外,焊缝外观检测结果表明焊缝表面无裂纹、未焊透、未熔合等缺陷,满足QJ 2698A—2011《铝及铝合金熔焊技术要求》Ⅱ级标准要求。

表1 联装架对角线之差 mm

表2 联装架接口安装平面度 mm

3 结论

(1)以上架/底架支撑框配对组件为基本骨架搭建整架各零组件可简化装配流程的同时增加零组件的装配约束。

(2)结合支撑框配对焊接和整架配对焊接过程中的焊接变形趋势模拟计算结果,在焊接变形控制工装中设置限位板、顶板、撑杆等机构,增加了联装架焊接过程中的刚性约束,特别是增加了变形趋势较大的长矩形管区域的刚性约束。

(3)根据单个管-管或管-板焊缝的焊接收缩量折算构成联装架主体结构的管材零件长度方向上的预留量,可弥补联装架焊接过程中的焊接收缩量;焊后热处理过程中,在上架上表面向外凸起处增加厚度为1.2~1.3倍凸起量的垫板,可起反变形控制效果。