灌注桩后注浆施工技术在建筑工程施工中运用分析

刘君鸿

(福建华景建筑设计院有限公司,福建 厦门 361001)

1 灌注桩后注浆施工技术原理

作为常见的基础形式,灌注桩技术在我国建筑工程领域的应用极为广泛,该技术具备经济性好、承载力大、施工简单等优势,同时在桩径、桩长选择方面灵活性较强,适用于各类地层和不同季节施工。随着钻孔灌注桩的桩径、桩长持续提升,桩身混凝土质量问题、桩端沉渣与问题、桩侧应力松弛问题、承载力离散问题大量出现。为更好应用灌注桩开展建筑工程建设,灌注桩后注浆施工技术近年来受到广泛关注。基于成桩的灌注桩,灌注桩后注浆施工技术可通过预埋注浆通道向桩侧与桩端土层进行高压注浆,在渗透、压密、填充、劈裂、固结等作用下,灌注桩桩侧、桩端土强度可大幅提升,桩基极限承载力也能够同时实现显著增长,有效控制沉降。灌注桩后注浆施工技术在不同土层的应用效果差异明显,应结合具体土层及工程特点针对性应用后注浆技术[1]。

2 实例分析

2.1 工程概况

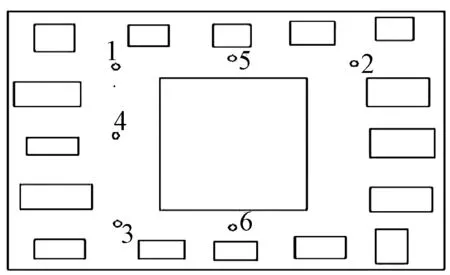

以福建省某高层框剪结构建筑作为研究对象,该高层建筑地上34层、地下3层,采用桩-筏基础及后注浆灌注桩。基于规范和设计要求,施工单位在正式施工前进行试桩,共计6根,其中3根在桩端和桩侧注浆,其余3根未注浆。注浆灌注桩采用C40规格的混凝土,设计桩径、桩顶标高分别为600 mm、-17.720 m,未注浆、后注浆灌注桩的桩长分别为35.00、35.82 m,二者的设计极限承载力分别为7 800、7 500 kN,图1为案例高层建筑工程试桩桩位布置示意图,图中的1~6分别代表A、B、C、D、E、F试验桩。基于钻探、土工试验等方式获取的地质信息可以确定,案例高层建筑工程建设场地75 m范围内均属于第四系底层,主要土层包括杂填土、粉土、粉土夹粉砂、细砂、粉质黏土。

图1 案例高层建筑工程试桩桩位布置示意图

2.2 技术要点

在案例高层框剪结构建筑的灌注桩后注浆施工技术应用中,技术的应用流程为:钻孔→制作钢筋笼→注浆管设置→混凝土灌注→注浆管疏通→注浆,具体技术要点如下。

2.2.1 制作注浆管

案例工程选择25.0 mm的无缝小型钢管作为注浆管,接头选择丝接,通过盖帽封堵底部和顶端,该封堵可实现对静水压力的承受,具体承受限值在1 MPa以上。相较于钢筋笼,注浆管需要长出500 mm,底部需要具体长出50 mm左右[2]。

2.2.2 布设注浆管

案例工程基于图纸要求开展钢筋笼布设,在进行2根注浆管的布设过程中,需要在钢筋笼外侧对称安装。压浆管需要在安放钢筋笼的过程中重点保护,混凝土垫板在喷头部分的保护极为关键,这能够避免压浆孔因破裂出现的堵塞问题,保证注浆施工的顺利开展。

2.2.3 施工时间控制

结合同类工程实践,需考虑水泥浆注浆过程的工作压力,为避免桩体注浆效果无法达到预期,施工过程需保证水泥浆液在注浆时注入临近薄弱位置,因此案例工程在混凝土灌注结束后的7 d开展后注浆施工[3]。

2.2.4 注浆顺序控制

为保证灌注桩后注浆施工技术应用效果,技术应用过程需要一次性完成注浆,具体按照周围桩、中间桩的顺序进行注浆。施工单位通过2根桩循环进行注浆,首先基于70%总注浆量进行第一根桩的A管注浆,之后进行第二根桩的A管注浆,之后依次开展第一根桩、第二根桩的B管注浆,注浆施工可交替完成。在案例工程灌注桩后注浆施工技术的具体应用过程中,必须明确终止注浆条件,进而更好保证技术应用效果。在设计注浆压力得到满足后,需要保证存在达到设计要求的水泥浆注浆量。如存在80%设计注浆总量,维持超过5 min的1.5倍及以上设计注浆压力,若地面或桩顶明显上抬,可以终止注浆。如存在无法满足上述要求的多根注浆管注浆量,为保证设计注浆量达成,应开展间歇注浆,如存在无法达到80%设计值注浆量的多次间歇注浆,需维持3 min以上的8 MPa的注浆压力,之后可终止注浆,同时临桩需要适当提升注浆量,保证灌注桩后注浆施工技术应用效果。

2.2.5 质量控制与检查验收

为科学应用灌注桩后注浆施工技术,施工人员需要保证各项操作完全遵循规范及设计要求,这一过程需要关注浆液、原材料的质量检查及具体工艺参数,发现问题后需要第一时间上报,施工需要在问题解决后继续进行。在注浆后20 d,需开展桩身完整性及竖向承载力检验,以此验证技术应用效果并适时进行补救,检验过程中每处抽测数量最少为2根,浆液有效深度、桩底浆液均匀性、桩底密实度均属于检查重点[4]。

2.2.6 技术应用问题处理

在下放注浆管和钢筋笼的过程中,如存在未清理干净的孔底沉渣,且其厚度在1 m以上,钢筋笼将无法在准确位置下放,此时孔底沉渣需通过气举反循环方法开展针对性清理,最终得到10 cm以内的孔底沉渣厚度,之后重新进行注浆管和钢筋笼下放;对于上浮的注浆管,这类问题多源于浆液注入孔内后对孔底直接冲击产生的反压,根本原因为钢筋笼与注浆管未能绑扎牢固,因此需要保证放入孔内的钢筋笼与注浆管焊接牢固;如出现逆止阀无法打开或注浆管堵塞,堵塞注浆管需要停止注浆,由畅通的注浆管完成所有水泥浆注浆,如2根注浆管均堵塞则应开展针对性处理;对于注浆过程中的冒浆问题,需结合是否满足停止注浆条件,如无法满足需要停止注浆并冲洗处理注浆管,再次注浆需要在已经注入的浆液终凝后进行,这能够保证灌注桩后注浆施工技术更好地满足案例高层建筑工程的建设需要。

2.2.7 其他要点

在应用灌注桩后注浆施工技术的过程中,还需要关注注浆材料、注浆控制等要点,水泥浆料的科学配制、单次注浆时间的严格控制均属于其关键,具体需要充分结合案例高层建筑工程的实际情况,同时保证存在5 h内的单次注浆时间,否则注浆效果会因注浆时间不合理而降低,具体的注浆时间控制需要充分结合终止注浆条件。此外,技术应用过程还需要聚焦浆液水灰比、桩端注浆压力、桩侧注浆压力的控制,分别控制为0.6~0.7、6~8、3~4 MPa。

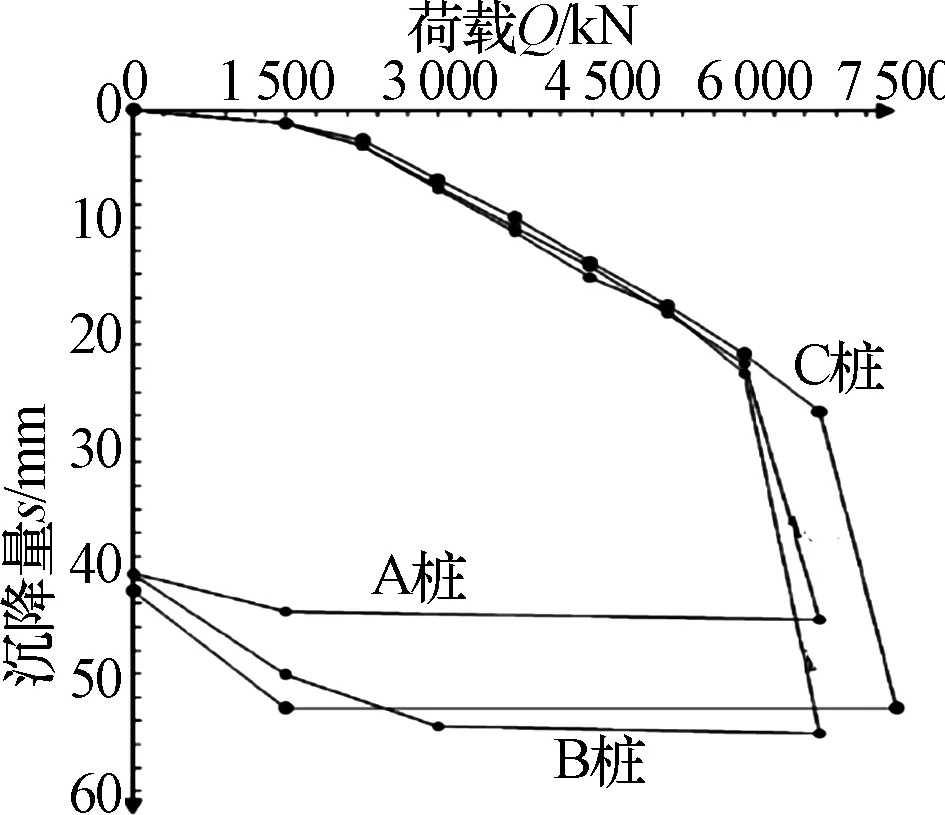

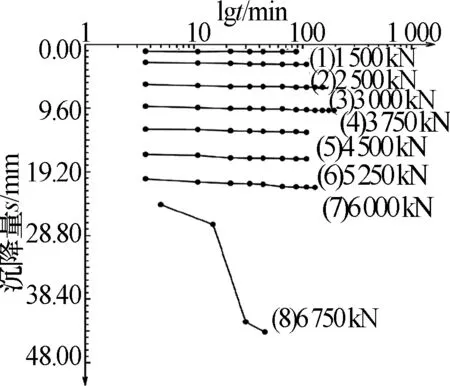

2.3 试验对比

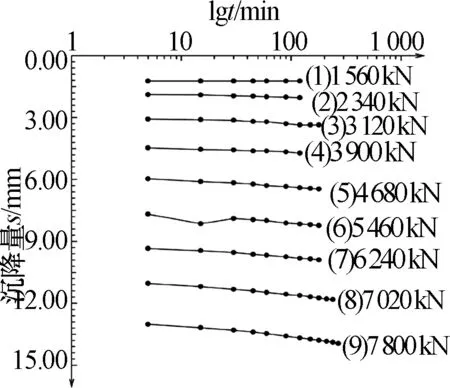

围绕6根试桩开展静载检测,未注浆试桩、后注浆试桩的长度分别为35.00、35.82 m,设计竖向抗压极限承载力分别为7 500、为7 800 kN,未注浆试桩的桩号为A、B、C,后注浆试桩的桩号为D、E、F。图2为未注浆试桩、后注浆试桩静载试验Q-s曲线,图3为未注浆试桩、后注浆试桩静载试验s-lgt曲线。在具体试验过程中,可确定A未注浆试桩在1 500、3 000、4 500、6 000、6 750 kN下的沉降量分别为1.09、3.44、3.28、4.28、21.79 mm,B未注浆试桩沉降量分别为1.05、3.68、3.92、5.37、30.68,C未注浆试桩在1 500、3 000、4 500、6 000、6 750、7 500下的沉降量分别为1.06、3.27、3.70、4.20、4.85、25.35 mm。D后注浆试桩在1 560、3 120、4 680、6 240、7 800 kN下的沉降量分别为1.22、1.33、1.75、1.67、2.12 mm,E后注浆试桩沉降量分别为1.34、2.32、2.09、2.09、2.59 mm,F后注浆试桩沉降量分别为1.39、1.55、1.66、1.81、2.09 mm。

结合图2~3进行分析可以确定,A、B未注浆试桩存在6 000 kN的极限承载力,C未注浆试桩存在6 750 kN的极限承载力,D、E、F后注浆试桩拥有7 800 kN的极限承载力。未注浆试桩拥有6 250 kN的平均极限承载力,设计要求未能满足,且存在刺入破坏的破坏特征。后注浆试桩拥有平均7 800 kN的极限承载力,这一结果源于非破坏性试验,因此后注浆试桩能够满足案例工程的建设需要。

分析图2~3及试验获取的具体数据可以确定,A、B未注浆试桩的Q-s曲线陡降段起始点出现在6 000 kN处,C未注浆试桩则出现在6 750 kN处,这种陡降段起始点不存在于D、E、F后注浆试桩中。结合数据可以确定,未注浆试桩和后注浆试桩的承载力发挥差异显著,围绕荷载传递机理开展研究可以确定,未注浆试桩在极限状态下出现土体承载力破坏,后注浆试桩则拥有一定承载力潜力,未进入极限状态。图3中的未注浆试桩为A桩,后注浆试桩为D桩,结合试验可以确定,曲线尾部明显下弯在A、B未注浆试桩的6 750 kN处出现,A桩单级持荷破坏时间为45 min,B桩为60 min。7 500 kN时,曲线尾部明显下弯在C未注浆试桩出现,单级持荷破坏时间为30 min,同时曲线尾部明显下弯在D、E、F后注浆试桩中未出现。

(a)未注浆试桩

(b)后注浆试桩

(a)未注浆试桩(A桩)

(d)后注浆试桩(D桩)

结合数据可以确定,单级荷载作用下未注浆试桩和后注浆试桩的沉降量受持荷时间影响变化差异明显,桩体在1 500~2 250 kN(未注浆试桩)、1 560~2 340 kN(后注浆试桩)荷载下处于弹性阶段,桩身在3 000~6 000 kN(未注浆试桩)、3 120~6 240 kN(后注浆试桩)荷载下处于侧阻力发挥阶段,存在逐渐增大的沉降量。虽然未注浆试桩和后注浆试桩的单级沉降量存在相同变化趋势,但后注浆试桩的单级沉降量仅为未注浆试桩的50%左右,且未注浆试桩在最大荷载作用下出现破坏,这种破坏不存在于后注浆试桩中。结合试验获取的数据不难发现,未注浆试桩相较于后注浆试桩存在更高的承载力发挥,这种发挥承载力的过程在沉降量与持荷时间对比中极为显著,但在灌注桩后注浆施工技术支持下,未注浆试桩存在远高于后注浆试桩的平均沉降量,这说明案例高层建筑工程灌注桩后注浆施工技术的应用可实现灌注桩沉降量减少、承载力提升,能够较好满足该工程的沉降控制需要。

3 结 语

灌注桩后注浆施工技术能够较好用于建筑工程。在此基础上,文章涉及的技术原理、工程概况、技术要点、试验对比等内容,直观展示了技术应用价值和应用方法。为更好服务于建筑工程建设,灌注桩后注浆施工技术应用还需要关注施工模拟的科学开展、新型施工设备的积极应用、技术交底的严格落实等方面。

[ID:013334]