多维激发对富硅铁尾矿活化的耦合效应研究

李晓,夏禹,王珏

(1.沈阳建筑大学,辽宁 沈阳 110168;2.沈阳泰丰特种混凝土有限公司,辽宁 沈阳 110000)

0 引言

铁尾矿是铁矿石在加工过程中产生的有价元素含量较低的部分,据统计,全球尾矿的年累计增加量可达50亿~70亿t,铁尾矿约占1/2[1]。要缓解尾矿排放压力,提升其资源化率,加大铁尾矿利用率势在必行[2]。而将铁尾矿作为混凝土矿物掺合料,不但是规模化利用的有效途径,还可以降低水泥需求,降低行业碳排放。

辽沈地区铁尾矿属于富硅铁尾矿,其主要化学成分与粉煤灰相似,但矿物组成存在差异,可以采用一定的技术手段提升其活性。目前,常用的矿物材料活化方式有3种,分别为热活化、化学活化和机械活化[3]。郑永超等[4]发现,机械粉磨使矿物晶体结构破坏、结晶化程度降低,晶格常数发生变化,Si—O化学键发生断裂重组等。焦向科等[5]将高硅尾矿与硅酸盐水泥熟料掺混,通过机械球磨的方式提高其活性。匡敬忠等[6]探究了不同活化方式、活化剂种类对钨尾矿制备胶砂试块机械强度的影响,研究表明,机械-化学活化可有效降低颗粒平均粒径,并增大胶砂试块的活性指数。李萌等[7]采用机械粉磨与掺加助磨剂的方法提升铁尾矿活性。施麟芸等[8]将铜尾矿与矿粉和粉煤灰按一定比例复合制备掺合料,可较好地提高铜尾矿的火山灰效应。付万长等[9]采用化学激发和热激发联合激发的方式,将金尾矿活性指数提升至92%~93%。肖莉娜[10]研究结果表明,机械-化学耦合活化有利于激发铜尾矿的火山灰活性。刘璇等[11]基于机械力活化方法及理论,分析了钒尾矿活化性能的影响因素,发现钒尾矿颗粒分布受机械力作用影响较大,最佳活化时间为60 min。

为深入探讨不同活性激发方式对富硅铁尾矿活性影响的联动机制,进一步提升其活性,本文采用机械-化学-加热/微波的多维激发方式,研究其对富硅铁尾矿活性提升的耦合效应,探究其作用机理,分析评价其对富硅铁尾活性提升的有效性与应用的可行性。

1 实验

1.1 原材料

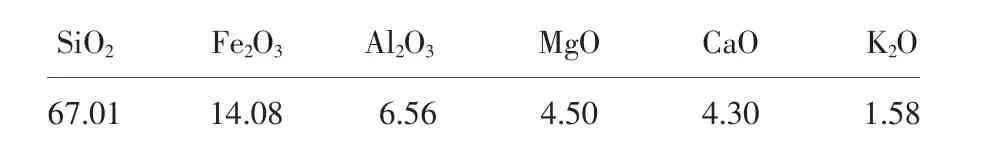

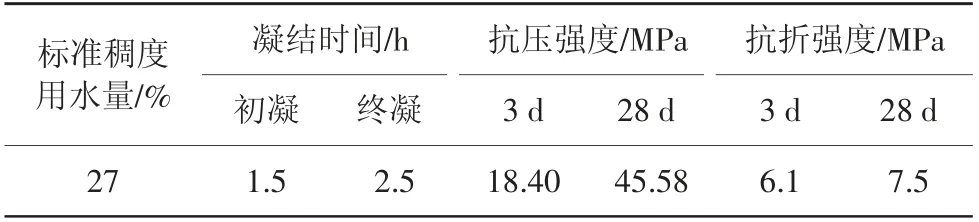

铁尾矿:辽宁本溪矿区,其主要化学成分见表1,XRD图谱见图1;水泥:P·O42.5,山水牌,其技术性能见表2;CaCl2、Na2SiO3:分析纯;砂:ISO标准砂。

表1 铁尾矿的主要化学成分 %

表2 P·O42.5水泥的技术性能

由表1、图1可知,铁尾矿的SiO2含量为67.01%,属于富硅铁尾矿,其主要矿物为石英、赤铁矿、高岭石、云母及长石等。

1.2 试验方法

(1)机械力活化:本研究采用FW-100型磨机,以不同的粉磨时间对铁尾矿进行粉磨,并对制得的铁尾矿粉采用Mastersizer 3000激光粒度仪进行粒度分布分析,采用ASAP 2020氮吸附仪进行比表面积测试。

(2)热活化:采用SX2-4-10型马弗炉,将粉磨后的铁尾矿加热至不同温度,保温40 min后空气急冷至室温[(20±2)℃]。

(3)微波活化:采用G90-BM19型变频微波炉,微波功率900 W,对粉磨后的铁尾矿进行不同时间的微波辐射后,使用GM1150测温仪测试铁尾矿的温度,然后空气急冷至室温[(20±2)℃]。

(4)化学活化:以CaCl2、Na2SiO3为化学激发剂,将其掺入粉磨后的铁尾矿中。按照GB/T 18736—2017《高强高性能混凝土用矿物外加剂》测试各龄期强度与活性指数。

2 结果与讨论

2.1 机械力激发对铁尾矿活性的影响

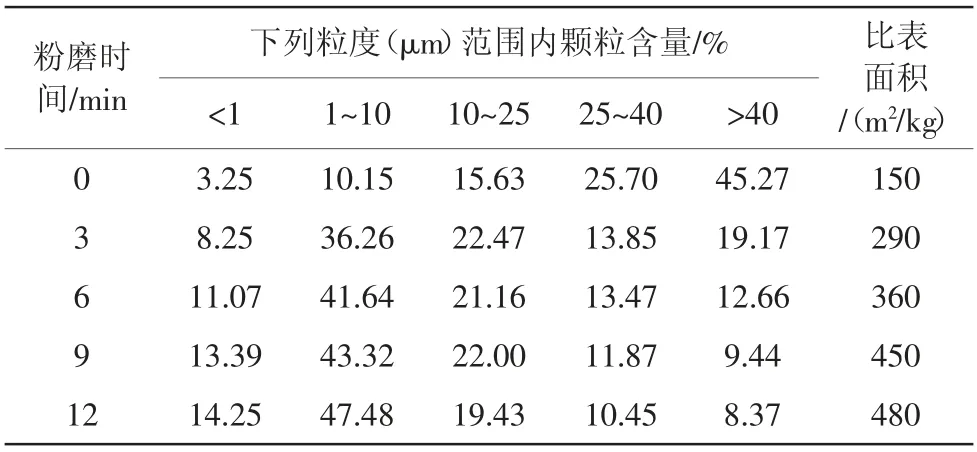

通过粉磨方式,对铁尾矿进行机械力激发试验,降低其颗粒群粒径,增加其表面的活性位点。不同粉磨时间制备的铁尾矿粉粒度分布见表3。

表3 不同粉磨时间下铁尾矿粉的粒度分布

由表3可知,随着粉磨时间的延长,铁尾矿粉中粒径小于10μm的颗粒占比逐渐增大,10~40μm的颗粒占比略有降低,大于40μm的颗粒占比显著降低。当粉磨时间超过9 min时,40μm以上颗粒占比小于10%。

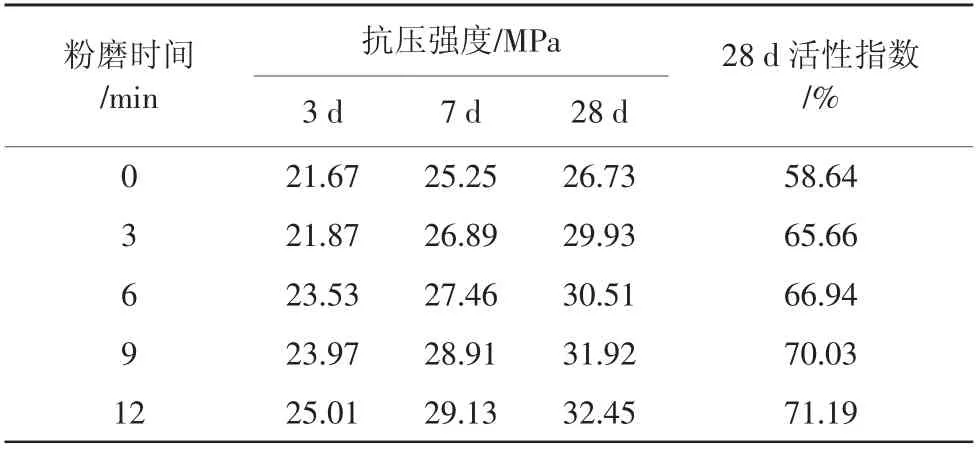

采用不同粉磨时间下制备的铁尾矿粉等质量取代30%水泥进行活性指数实验,结果见表4。

由表4可知,纯水泥胶砂试件28 d抗压强度为45.58 MPa(见表2),未粉磨的铁尾矿28 d活性指数只有58.64%,随着粉磨时间的延长,各龄期抗压强度与28 d活性指数均逐渐提高。掺加粉磨9 min铁尾矿的试件28 d抗压强度达31.92 MPa,其28 d活性指数为70.03%。粉磨时间超过9 min后,各龄期抗压强度与活性指数提高率减小。这主要是因为机械力激发下,铁尾矿颗粒尺寸变小。傅秀新等[12]的研究表明,小于40μm的矿物材料颗粒对水泥强度的提高起正向作用,其中小于10μm的颗粒对水泥强度的促进作用最大,大于40 μm的颗粒对水泥强度的提高起抑制作用。表3中粒度分布数据验证了表4中反映的规律。机械力激发虽然可以破坏铁尾矿颗粒表面的致密层,促进活性硅、铝等成分的进一步溶出,但由于无法改变铁尾矿中的惰性晶相(如石英等),因此其对铁尾矿活性提升主要还是表现在微集料填充效应。从能耗与活性提升两方面综合考虑,以下研究中铁尾矿的粉磨时间均选择9 min。

表4 不同粉磨时间铁尾矿对水泥胶砂抗压强度和活性指数的影响

2.2 机械力-热-化学多维激发对铁尾矿活性的影响

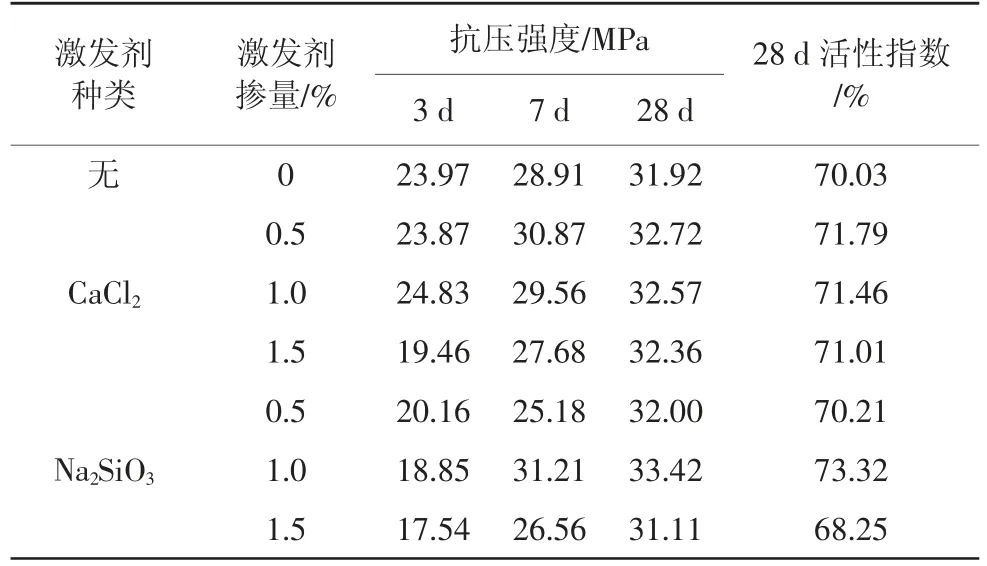

分别采用CaCl2和Na2SiO3作为化学激发剂,进行28 d活性指数实验,结果见表5。

表5 激发剂对铁尾矿激发效果的影响

由表5可知,CaCl2和Na2SiO3对铁尾矿均未有显著的化学激发效果,这主要是因为铁尾矿中活性矿物含量低。由于铁尾矿中掺加1.0%Na2SiO3激发后活性指数大于掺加CaCl2,以下研究将采用Na2SiO3作为化学激发剂。

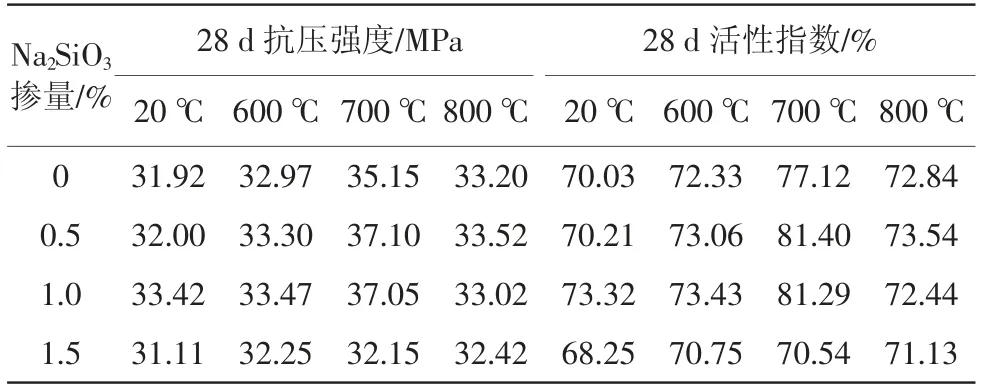

采用600、700、800℃的热活化温度对粉磨9 min后的铁尾矿进行热活化。将不同温度热活化后的铁尾矿再掺加0~1.5%的Na2SiO3进行抗压强度和活性指数实验,结果见表6。

表6 机械力-热-化学多维激发试件28 d抗压强度及活性指数

由表6可知,经过热活化后,Na2SiO3对铁尾矿的激发效果显著提升。随其掺量增加,体系28 d抗压强度与铁尾矿活性指数均先增加后降低,这主要是因为其在反应生成水硬性物质的同时,还会产生收缩导致硬化体微结构的劣化。铁尾矿热活化温度为700℃时,铁尾矿-水泥体系28 d抗压强度与铁尾矿活性相对未经热活化的试样有显著提高。当Na2SiO3掺量为0.5%,热活化温度700℃时,其28 d活性指数可达81.40%。

2.3 机械力-微波-化学多维激发对铁尾矿活性的影响

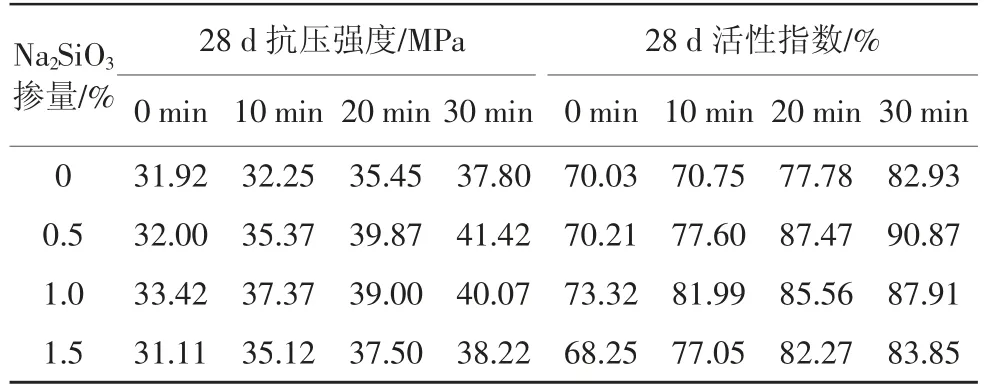

将粉磨9 min后的铁尾矿,分别进行10、20、30 min的微波加热,其中10、20、30 min微波加热的最高温度分别可达114、203、298℃。再将不同微波活化后的铁尾矿掺加0~1.5%的Na2SiO3进行抗压强度和活性指数实验,结果见表7。

表7 机械力-微波-化学多维激发试件28 d抗压强度及活性指数

由表7可知,随微波活化时间增加,铁尾矿活性逐渐提升,Na2SiO3对微波活化后铁尾矿的激发规律与对热活化后的基本一致。机械力-微波-化学多维激发对铁尾矿活性的提升整体优于机械力-热-化学多维激发。微波活化30 min、Na2SiO3掺量为0.5%时,铁尾矿-水泥体系28 d活性指数可达90.87%。主要由于铁尾矿中存在一定的Fe元素,其具有优异的吸波效应,微波活化中,电磁能转化效率高,且投射性好,颗粒内部与表面的硅氧四面体结构能有效被轰击破坏。虽然微波活化的温度远低于热活化,但电磁能对化学键断裂作用更为显著。

2.4 微观机理分析

热活化与微波活化后铁尾矿的XRD图谱见图2,掺加不同活化方式铁尾矿胶凝体系28 d水化产物的XRD图谱见图3。

由图2可知,热活化温度为600℃时,铁尾矿中高岭石对应的衍射峰减弱,而石英对应的衍射峰没有明显的变化,这说明600℃不足以获得显著的热活化效果。700℃时,高岭石对应的衍射峰完全消失,而石英对应的衍射峰也有了较明显的减弱。800℃时,长石对应的衍射峰有了一定的增强。这主要是因为,600℃时铁尾矿中的一部分高岭石发生分解;700℃时高岭石分解完全,且部分石英与溶出的铝相矿物等发生反应,生成弱晶相的尖晶石类物质,其在XRD图谱中特征峰不显著;800℃时,分解后的高岭石又开始反应生成长石类矿物。因此长石类矿物特征峰有所加强,已生成的活性物质再次惰化。700℃热活化后,铁尾矿中高岭石完全分解成活性SiO2和Al2O3,且由于机械力激发对铁尾矿颗粒的细化、表面糙化与弱化,加速了活性物质释放与石英向活性矿相的转变。铁尾矿微观结构中由于机械力和热活化破坏的硅(铝)氧四面体结构,受到Na2SiO3在液相中电解产生的H2SiO42-、SiO42-(部分Si的键位被Al取代)等离子激发,生成C-S-H凝胶等物质,从而提高了体系28d抗压强度。

微波活化后,铁尾矿石英相衍射峰的减弱比热活化后更加显著。其中,铁尾矿原样的2θ=26.64°处石英衍射峰强度为10 500,热处理700℃后衍射峰强度下降至8350,微波活化30 min后,衍射峰强度下降至6446。高岭石相衍射峰显著降低,说明微波活化可使铁尾矿中高岭石相分解。

由图3可知,H3曲线中石英相的衍射峰显著低于H1和H2曲线,而石英相主要是铁尾矿引入的,这也说明了机械力-热-化学激发使得铁尾矿中更多的硅氧四面体不稳定化,但对于体系水化产物晶相无显著影响。在这种激发条件下,Na2SiO3对液相碱度的提升,也促进了活性SiO2与Al2O3的溶解和反应,从而使铁尾矿中更多的活性物质参与到了水化反应中,但对于体系水化反应类型未产生显著的影响。H4曲线中机械力-微波-化学多维激发组的石英相、C-S-H、氢氧化钙衍射峰明显低于其它组。这说明机械力-微波-化学多维激发的铁尾矿中活性物质含量更高,其参与水化反应消耗了更多的氢氧化钙,且生成的C-S-H晶化倾向更低。

不同体系28d硬化体中铁尾矿的SEM照片见图4。

由图4(a)可知,机械力激发致使铁尾矿颗粒表面糙化,但单纯机械力激发的铁尾矿在水化过程中仍然主要起到惰性填充作用,其表面罕见水化产物存在。

由图4(b)可知,机械力-热(700℃)-化学激发铁尾矿表面糙化,带有较多凝胶体物质产生。多维激发时,机械力激发提升了较优温度下铁尾矿的热活化效率,增加了化学激发的有效作用面积。热活化在机械力对颗粒作用的基础上,进一步加剧了对原有稳定态结构的破坏,增加了化学激发的标靶数量。化学激发则提升了机械力激发与热活化后铁尾矿组成的参与反应率。从而多维激发对铁尾矿活性提升产生了显著的正协同效应。因此,在机械力-热-化学多维激发下,铁尾矿的活性显著优于单一机械力激发。

由图4(c)可知,机械力-微波(30 min)-化学激发时铁尾矿颗粒表面存在大量的水化产物,且凝胶尺寸比机械力-热-化学多维激发的铁尾矿更小,并形成了更为显著的微观网络织构形貌。这说明在较优制度的机械力-微波-化学多维激发下,铁尾矿活性显著提升,且优于机械力-热-化学多维激发。

3 结论

(1)机械力-热-化学多维激发下,铁尾矿颗粒细化、表面糙化的同时,高岭石相分解等导致稳态结构破坏,促进了易被化学激发的活性物质标靶的形成,而Na2SiO3对液相碱性的提升,又加速了液相中活性SiO2与Al2O3的溶解和反应,对铁尾矿活性的提升效果优于单一机械力激发、机械力-热激发和机械力-化学激发,耦合效应显著。当铁尾矿颗粒粉磨至比表面积450 m2/kg,经过700℃热活化,Na2SiO3掺量为0.5%时,其28 d活性指数由未激发前的58.64%,提高至81.40%。

(2)由于铁尾矿优异的吸波性能,在机械力-微波-化学多维激发下,不但高岭石相分解,而且部分石英相中的硅氧四面体结构也被破坏,与机械力-热-化学多维激发相比,其对铁尾矿中活性物质稳态结构转化率更高,铁尾矿-水泥体系水化硬化过程中生成的水化产物晶化倾向更弱,结构更致密。当铁尾矿颗粒粉磨至比表面积450 m2/kg,经过30 min微波活化,Na2SiO3掺量为0.5%时,其28 d活性指数可达90.87%。