脉石矿物在细粒煤浮选过程的夹带回收特性研究

包永红,张义,陈警卫,王永田

(1.中煤西安设计工程有限责任公司,陕西 西安 710054;2.国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116)

浮选作为分选细粒矿物应用最广泛的方法,主要依据颗粒表面疏水性差异实现目的矿物与脉石矿物的分离[1]。实际浮选中浮选精矿泡沫层不可避免地夹带脉石矿物,造成细粒分选选择性降低。对于高灰细泥含量高的煤泥浮选而言,高灰脉石矿物的夹带进入精煤往往是产品灰分超标的主要原因[2]。研究脉石矿物在浮选过程的夹带回收特性并通过浮选条件优化以降低脉石矿物回收率、提高精矿质量,成为浮选研究的重要内容。

Hongqiang Li等[3]对石墨浮选中云母的夹带行为进行了研究,发现颗粒粒度与石墨浮选浓度显著影响着水回收率与精矿中云母的夹带量。S.J.Neethling等[4]在浮选泡沫夹带研究中发现,水回收率与矸石夹带回收率基本呈线性关系,但在水回收率很低时,矸石夹带量要明显高于线性值。张义等[5]在煤泥浮选固体和水的回收特性研究发现,缩短浮选时间可减少水流夹带和部分较高灰分颗粒对精煤的污染。邹文杰[6]在高岭石纯矿物和人工混合样品的浮选实验发现,浮选时间随物料粒度变细而延长,水回收率随之增加,矿物质夹带回收加剧。上述研究以浮选作为整体环节研究各因素对脉石矿物夹带回收的影响,对脉石矿物在浮选过程中随物料特性变化的夹带回收特性研究较少。

高岭石作为一种粘土矿物,易泥化后进入煤泥水处理环节,在煤泥浮选过程容易夹带进入泡沫层,影响精煤质量。本文以高岭石与低灰煤粉为实验原料,通过浮选速度实验研究了高岭石在单独浮选及掺配浮选条件下的夹带回收特性,探究了掺配浮选条件下起泡剂浓度、浮选浓度、搅拌转速对浮选过程高岭石回收率Rs、水回收率Rw、夹带率eg的影响,以期对降低细粒煤泥浮选脉石矿物的夹带回收提供参考。

1 实 验

1.1 试样

本次试样包含高岭石纯矿物与超纯煤。高岭石粉来源于河北石家庄,纯度高;煤样来源于内蒙某地无烟煤精煤,经烘干、研磨、筛分后取-0.125 mm部分作为煤样。前期实验表明,超纯煤在不添加捕收剂、起泡剂用量在80 mg/L的条件下,可燃体回收率可达97%;煤样可浮性好,灰分差异小且均匀。煤样与高岭石灰分分别为2.88%和86.63%,两者灰分相差大,掺配浮选时精煤灰分主要取决于高岭石夹带回收量,夹带是影响浮选效果的主要原因。

利用Microtrac S3500激光粒度仪对高岭石与煤粉进行分析,得到两者的粒度累计曲线见图1。

图1 高岭石与煤粉的粒度累计曲线Fig. 1 Grain size accumulation curve of kaolinite and pulverized coal

由图1可知,高岭石与煤粉粒度均较细,其中高岭石-0.045 mm 91.60%,超纯煤-0.045 mm 70.01%。样品粒度细,适合用于浮选过程脉石矿物的夹带回收研究。

1.2 实验方法

本实验主要进行高岭石单独或掺配条件下的浮选速度实验。由于煤粉可浮性极好,实验过程无需添加捕收剂。浮选实验时,将配置好的入料加至1 L挂槽浮选槽中搅拌2 min,然后添加起泡剂(仲辛醇),30 s后开始充气,充气10 s后开始刮泡,刮泡时间依次为30 s、30 s、60 s、60 s,得到四个精矿(J1、J2、J3、J4)和尾矿W。

浮选过程中不断添加水使浮选槽液位保持稳定,预先称量好洗瓶与水重量通过差减法得到各阶段所添加水量。每个产品均称量其湿重,然后过滤、烘干、称重、制样、烧灰。各产品的湿重减去烘干固体重量可得到其水量;各产品可根据自身灰分、低灰煤粉与高岭石灰分计算出产品中两者质量比,得到产品中低灰煤粉与高岭石的质量,进而计算出水回收率Rw、高岭石回收率Rs、高岭石夹带率eg等指标。

1.3 实验评价指标

脉石颗粒回收率与水回收率之间有密切联系,有学者提出模型Rs=egRw[7],可以看出脉石矿物回收率Rs由水回收率Rw和夹带率eg共同决定。脉石矿物随泡沫层中液体向上运动而夹带进入精矿,水作为脉石矿物夹带回收的载体,其回收率Rw表征着载体量;夹带率eg则表征着脉石矿物在载体上的富集程度,回收率Rs则是脉石回收的总体表征。高岭石回收率Rs、水回收率Rw、高岭石夹带率eg计算公见如式(1~3)。

其中;Rs—高岭石回收率,%;m(c,k)—某时间段内浮选精矿中的高岭石质量,g;m(f,k)—某时间段内浮选入料中的高岭石质量,g;Rw—水回收率,%;m(c,w)—某时间段内浮选精矿中的水量,g;m(f,w)—某时间段内浮选入料中的水量,g;eg—高岭石夹带率。

2 结果与讨论

2.1 单独浮选时高岭石的夹带回收研究

改变浮选浓度(10 g/L、20 g/L、40 g/L、80 g/L)进行高岭石纯矿物浮选速度实验。不同浓度下累计高岭石回收率Rs随水回收率Rw的变化关系见图2。

图2 单独浮选时高岭石回收率Rs随水回收率Rw的关系Fig.2 Relation diagram of kaolinite recovery RS and water recovery Rw in separate flotation

从图2可以发现,随着浮选时间延长,高岭石累计回收率Rs、水回收率Rw逐渐增加。浮选过程中累计高岭石回收率Rs随水回收率Rw呈较好的线性关系,且拟合直线离原点很近,eg=Rs/Rw几乎为定值。这表明单一浓度下浮选时间对夹带率eg影响较小,高岭石夹带回收表现出 “随水分配”的特征。

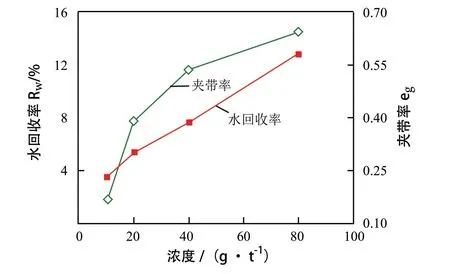

浮选时间为3 min时水回收率Rw和高岭石夹带率eg随入料浓度变化关系见图3。

图3 水回收率Rw和高岭石夹带率eg随入料浓度的关系Fig .3 Relation between water recovery rate RW and kaolinite entrainment rate eg and feed concentration

图3表明,水回收率Rw和高岭石夹带率eg随入料浓度增大而增加。高浓度矿浆加剧了脉石矿物的夹带回收,这主要是浓度越高,浮选泡沫中液相粘度也越大,泡沫排液过程越缓慢,脉石矿物更易夹杂进入精矿泡沫层所致。

2.2 掺配浮选时高岭石的夹带回收研究

保证浮选入料浓度为80 g/L,高岭石与低灰煤粉质量比例为1:3,进行掺配浮选速度实验。高岭石掺配浮选及单独浮选(浓度80 g/L)时累计高岭石回收率Rs、累计水回收率Rw随时间变化关系见图4。

图4 高岭石回收率Rs、水回收率Rw随浮选时间的关系Fig. 4 Relation diagram of kaolinite recovery Rs and water recovery Rw with flotation time

从图4中不难看出,掺配浮选条件下高岭石及水的累计回收率Rs、Rw均显著高于单独浮选实验值,这说明疏水性煤粉促进了水和高岭石的夹带回收。一方面,疏水性煤粒在浮选过程向精矿富集,精矿量增加促进了水的回收,也不可避免造成高岭石随水分配被夹带回收;另一方面,煤粉颗粒主要粘附浮选气泡表面,较高岭石单独浮选时泡沫层稳定性增强,气泡的兼并排液过程减弱,单位水载体量夹带回收的高岭石更多。

掺配浮选及单独浮选过程中高岭石回收速率Vs(单位时间内高岭石回收量)、夹带率eg随浮选时间关系,见图5。

图5 高岭石回收速率Vs、夹带率eg随浮选时间关系Fig. 5 Relation diagram of kaolinite recovery rate VS and entrainment rate eg with flotation tim

单独浮选时,高岭石回收速率Vs和夹带率eg随着浮选时间呈现缓慢下降趋势。掺配浮选时,高岭石回收速率Vs由0.17 g/s下降至0.01 g/s,夹带率eg由0.63下降至0.31;高岭石回收速率Vs和夹带率eg呈现快速下降趋势,这主要是掺配浮选过程煤粒不断浮出,疏水性煤粒对高岭石和水的回收促进作用不断减弱所致。

2.3 浮选条件对高岭石夹带回收的影响

2.3.1 起泡剂用量对高岭石夹带回收的影响

保证浮选浓度为80 g/L,高岭石与煤粉的质量比为1:3,叶轮搅拌转速为2100 r/min,得到不同起泡剂用量下累计水回收率Rw、累计夹带率eg随浮选时间的关系(见图6)。

图6 不同起泡剂用量下高岭石回收率Rs、夹带率eg随浮选时间的关系Fig. 6 Relation between kaolinite recovery RS and entrainment rate eg with flotation time at different foaming agent dosages

水回收率Rw在起泡剂用量40 mg/L和80 mg/L下差距较小;但起泡剂用量为160 mg/L时水回收率Rw较80 mg/L条件下会显著增加,说明起泡剂在一定浓度范围内对水回收率有影响。在随着浮选时间的延长,起泡剂用量40 mg/L条件下高岭石累计夹带率eg维持在0.49左右;80 mg/L时,累计夹带率eg由0.62逐渐降至0.50;160 mg/L时,累计夹带率由0.67降至0.52。起泡剂用量越大,夹带率越高,在浮选前期表现尤为突出。

为对比不同起泡剂用量下高岭石夹带在各个精煤产品(J1~J4)的分布规律,对数据进行整理后得到各产品中高岭石回收率Rs、夹带率eg(见图6)。起泡剂用量在40 mg/L、80 mg/L、160 mg/L时,J1产品中高岭石回收率Rs分别为3.94%、6.34%、9.07%,夹带率eg分别为0.50、0.62、0.67。这表明低起泡剂用量下,浮选前期产品中高岭石的夹带回收较少。但从精煤产品(J2、J3、J4)夹带率eg对比发现,起泡剂用量越高、夹带率越低,这说明高起泡剂用量有助于减少浮选后期产品中脉石的夹带回收。不断增加的起泡剂用量,更加有利于降低浮选过程脉石矿物的夹带回收,多点分段加药可能是有效的调控手段。

2.3.2 浮选浓度对高岭石夹带回收的影响

保证起泡剂用量为80 mg/L,高岭石与煤粉的质量比为1:3,叶轮搅拌转速为2100 r/min,得到不同浮选浓度下累计水回收率Rw、累计夹带率eg随浮选时间的关系图(见图7),不同浮选浓度下精煤产品中高岭石回收率Rs、夹带率eg(见图8)。

图7 不同起泡剂用量下精煤产品中高岭石回收率Rs、夹带率egFig. 7 Kaolinite recovery Rs and entrainment rate eg in cleaned coal products under different foaming agent dosages

图8 不同浮选浓度下水回收率Rw、夹带率eg随浮选时间的关系Fig. 8 Relation diagram of water recovery Rw and entrainment rate eg with different flotation concentrations with flotation time

从图7可以发现,浮选浓度越低,累计水回收率Rw越低,累计高岭石夹带率eg越低,这说明采用低浓度浮选可有效减少脉石夹带,减轻对精煤的污染。图8表明,浓度对高岭石回收率Rs、夹带率eg的影响表现为浮选全过程各个产品,不同精煤产品(J1~J4)中均表现为浓度越低,高岭石回收率Rs、夹带率eg越低。

2.3.3 搅拌转速对高岭石夹带回收的影响

保证浮选浓度80 g/L,起泡剂用量80 mg/L,高岭石与煤粉质量比1:3,得到不同叶轮搅拌转速下累计水回收率Rw、累计夹带率eg随浮选时间的关系见图9。

图9 不同搅拌转速下水回收率Rw、夹带率eg随浮选时间的关系图Fig. 9 Relation diagram of water recovery rate Rw and entrainment rate eg with flotation time at different stirring speeds

从图9可以看出,不同搅拌转速下累计水回收率曲线Rw几乎重叠,搅拌转速对水回收率的影响很小。低搅拌转速1500 r/min条件下,高岭石累计夹带率eg最低。

从图10中精煤产品(J1~J4)的高岭石回收率Rs、夹带率eg来看,不同搅拌转速下J1产品差异较大,浮选后期产品(J2~J4)的差异较小。低能量输入通过降低夹带率eg以减少脉石矿物回收率,主要表现为对浮选前期精煤产品的影响。

图10 不同搅拌转速下精煤产品中高岭石回收率Rs、夹带率egFig. 10 Kaolinite recovery RS and entrainment rate eg in cleaned coal products under different stirring speeds

3 结论

(1)高岭石单独浮选时,其回收率Rs与水回收率Rw呈较好的线性关系,夹带率eg在浮选全过程中基本不变,表现出“随水分配”的特征。

(2)掺配浮选时高岭石和水的回收率明显高于单独浮选,疏水性煤粒在泡沫浮选过程加剧了脉石矿物的夹带回收。浮选过程随着煤粒不断浮出,高岭石回收速率和夹带率呈不断下降趋势。

(3)浮选过程中不断增加的起泡剂用量更加有利于降低脉石矿物的夹带回收,多点分段加药可能是有效的调控手段;低浓度浮选有助于减少高岭石的夹带回收,且该影响表现为浮选全过程;低搅拌转速可降低浮选前期高岭石夹带率eg,以减少脉石矿物回收率。