复合固化剂固化河道淤泥力学性能研究及微观分析

李广金,向舟海,李丰江,高鸿,亚洲,操子明,张国柱

(1.中建四局第三建设有限公司,贵州 遵义 563000;2.东南大学 岩土工程研究所,江苏 南京 211189)

0 前言

河道淤泥是一种天然含水量大于液限、天然孔隙比≥1.5的黏性土[1]。其主要由细粒土组成,富含有机质并含有部分污染物,具有含水率高、压缩性大、承载力低、渗透性差等特点,因此河道淤泥若在工程中应用必须经过固化处理。目前,常用的河道淤泥固化方法有物理固化、化学固化和微生物固化等[2-4]。研究发现[5-6],对淤泥进行固化处理后,可以使得淤泥的岩土特性得到显著改善,包括密度、最佳含水率、流动状态、无侧限抗压强度和耐久性等。目前,随着河道水质和航道疏浚的不断改善,河道疏浚工作也在大规模开展,导致大量淤泥堆积。同时,随着城市化进程加快,对污水处理设施建设和污泥处置水平要求的不断提高,计划到2030年,消除城市建成区的黑臭水。这对污泥的固化处理提出了更高的要求,需要更专业、更细致的研究。

以往对淤泥固化改性的研究发现,不同固化剂处理污泥的机理和变化规律不同。何俊等[7]通过无侧限抗压强度试验及X射线衍射试验研究了水玻璃、碱渣和矿渣固化河道淤泥的机理,结果表明,养护龄期较短时,碱渣含量对强度的影响较为明显,而随着龄期的延长,水玻璃对试件强度增长的影响变大。Lang等[8]研究了水泥和钢渣粉混合固化的淤泥强度变化特征及其微观机理,结果表明,水泥固化淤泥的无侧限抗压强度随着钢渣粉掺量的增加呈先提高后降低的趋势;当钢渣粉掺量为5%~10%时,固化淤泥的无侧限强度提高最显著;对于含腐殖酸的固化淤泥,采用15%~20%钢渣粉作为水泥固化剂的外加剂是最好的选择。谈云志等[9]对长龄期养护的试件(60、80、120 d)进行无侧限抗压强度测试,结果表明,淤泥中有机质分解产生的腐殖酸会溶蚀固化淤泥中生成的凝胶物质,导致使其强度降低。加入偏高岭土可以提高水泥-石灰固化淤泥的耐久性,且使得固化淤泥不易受腐殖酸的侵蚀,进而提高固化淤泥的长期强度。Wang等[10]以水泥、粉煤灰及短聚丙烯纤维作为淤泥的固化剂,养护28 d后进行无侧限抗压强度测试,结果表明,固化剂的掺入可提高固化淤泥的刚度和脆性,但粉煤灰含量过高会抑制固化淤泥强度的发展,最佳纤维含量为0.1%。

考虑到成本效益、环境保护和废物利用,本研究分别采用水泥-粉煤灰、水泥-高炉矿粉作为固化剂固化淤泥,研究固化剂种类及掺量,以及养护龄期对固化淤泥无侧限抗压强度的影响,并对固化淤泥的微观结构进行分析,揭示水泥-粉煤灰及水泥-高炉矿粉对淤泥的固化机理。

1 试验

1.1 试验材料

(1)淤泥:取自贵州省遵义市虾子河治理工程虾子河干流(黑塘子水库下游与湘江汇流处),原状土表层呈黄褐色,内层黑色,有明显的汽油味,有机质含量丰富。原状淤泥的初始含水率为35.2%,但由于淤泥长期堆积在江边,在长期堆积和运送到实验室过程中蒸发了大量的水分。因此,淤泥样品的初始含水率略低于天然含水率。淤泥的基本物理性能见表1。

(2)水泥:P·O42.5,贵州遵义某水泥厂产,比表面积381 m2/kg,3、28 d抗压强度分别为26.1、54.1 MPa,3、28 d抗折强度分别为5.4、8.3MPa,初、终凝时间分别为150、210min。

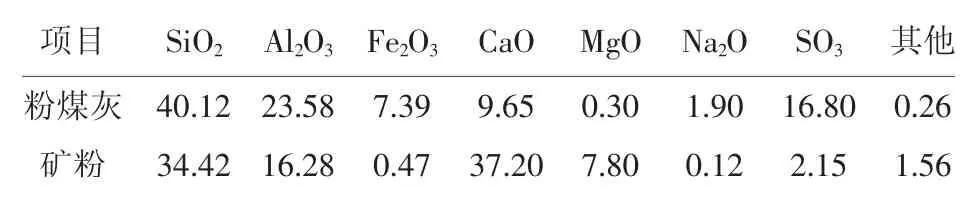

(3)粉煤灰:贵州遵义某电厂,F类Ⅰ级,主要化学成分见表2。

(4)高炉矿粉:贵州遵义某钢铁厂,主要化学成分见表2,其中CaO含量达到37.20%,远高于试验用粉煤灰。

表2 试验用粉煤灰和矿粉的主要化学成分 %

1.2 试验方法

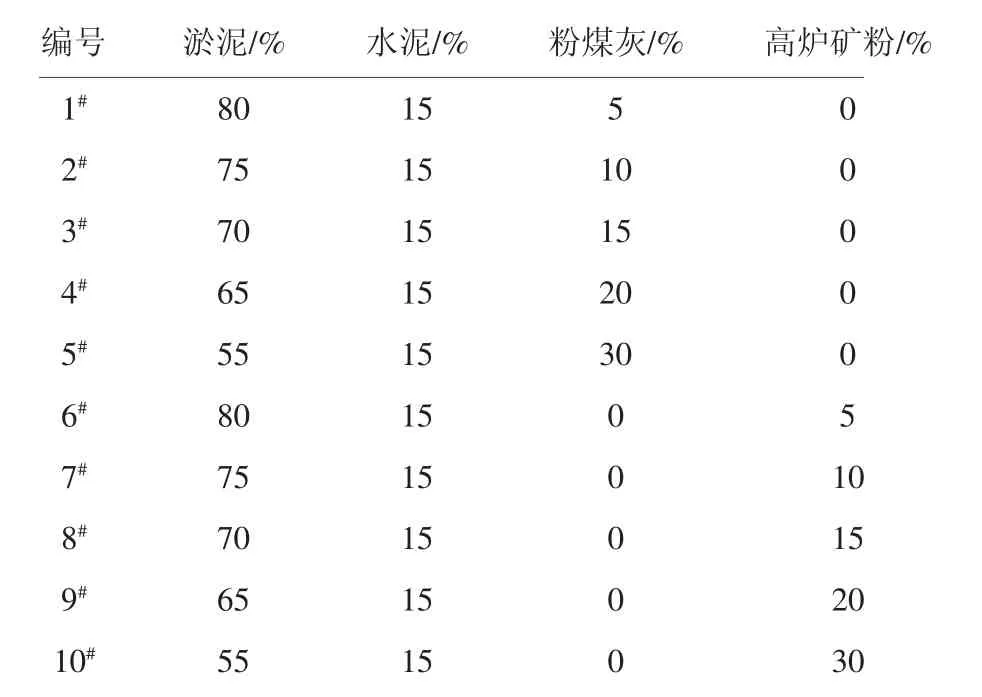

试样制备前,将淤泥用锤子压碎,切成小块,置于阳光下风干曝晒48 h,然后粉碎,过2 mm筛,去除其中的大颗粒杂质。在干燥状态下,按照表3的设计比例将不同种类、不同配比的固化剂与淤泥粉末混合。

表3 固化淤泥的配比

为了模拟河道淤泥在天然状态下的固化情况,将其含水率调整为40%,将各试样所需的蒸馏水用喷壶均匀喷洒在淤泥与固化剂的混合物上,并通过自动混合器再次混合,充分搅拌,为保证淤泥和固化剂完全混合,搅拌时间定为5min。当所有搅拌工序完成后,适当采取养护措施,以保持水分平衡,再将混合物放入模具制样。无侧限抗压强度试件尺寸为φ50 mm×100 mm,在模具中压实至少5层,脱模后在标准养护室中分别养护至1、7、28d。此外,将另一组试样标准养护7 d后放置在室温[(25±2)℃]去离子水中24 h,作为对照组。之后测试每个试样的无侧限抗压强度,取标准养护1、7、28 d以及对照组试样的内部碎块在105℃烘箱中烘干,取5 mm左右、断面平整不受扰动的方形试块进行SEM试验。

固化淤泥的无侧限抗压强度采用南京同科技术有限公司深(浅)平板载荷试验荷载-位移传感器进行测试,轴向变形速率为1 mm/min,每组3个试件,取平均值。

采用FEI公司的场发射扫描电镜(QUANTA FEG650)观察固化淤泥的微观结构,SEM土样均保存在干燥机中进行干燥处理。然后将扫描电镜土壤样品经溅射镀金后置于扫描电镜下观察,防止因电荷积聚使得表面产生放电现象。

2 试验结果与分析

测试不同固化剂种类及掺量的固化淤泥无侧限抗压强度,并利用强度差、强度比以及强度增长率评价龄期对固化淤泥无侧限抗压强度的影响。强度差(ΔUCSm-n)和强度增长率(UCSgr(m-n))的定义如式(1)和式(2)所示:

式中:ΔUCSm-n——养护龄期m天与n天的强度差,kPa;

UCSm、UCSn——养护龄期为m天、n天时试件的无侧限抗压强度,kPa。

不同固化剂种类及掺量对固化淤泥无侧限抗压强度、强度差及强度增长率的影响如表4所示。

表4 不同固化剂种类及掺量对固化淤泥无侧限抗压强度、强度差及强度增长率的影响

2.1 不同龄期时无侧限抗压强度的变化

由表4可见:

(1)采用2种复合固化剂固化的淤泥无侧限抗压强度均随龄期的延长而提高。

(2)采用15%水泥+10%粉煤灰固化淤泥(2#试样),1 d无侧限抗压强度仅为137.6kPa,而7、28 d无侧限抗压强度已经分别达到了428.0、1024.2 kPa,强度差ΔUCS7-1和ΔUCS28-7分别为290.4、596.2 kPa。采用15%水泥+30%高炉矿粉固化淤泥(10#试样),ΔUCS7-1和ΔUCS28-7分别为438.2、1824.2 kPa。这主要是由于水泥、粉煤灰以及高炉矿粉不断进行水化反应,生成了许多胶凝物质,随着龄期的延长,水化产物不断增多,对淤泥中的土颗粒起到了良好的粘结作用,并且水化产物也适当填补了固化淤泥中的孔隙,从而提高了固化淤泥的无侧限抗压强度。

(3)采用粉煤灰的固化淤泥1~7d的强度增长率要高于7~28 d的强度增长率。这主要是由于固化淤泥养护的早期强度来源主要为水泥的水化作用,而粉煤灰的水化作用以及火山灰作用在早期并不能得到充分发挥,这致使粉煤灰对于固化淤泥的早期强度增长并不明显,这也印证了激发剂浓度增大,会降低粉煤灰固化的工作性能,但有利于固化物强度提高的结论[11]。

2.2 固化剂种类对固化淤泥强度的影响

由表4可见,当养护龄期较短时,水泥和粉煤灰的协同作用相较于水泥和高炉矿粉更强,可使得固化淤泥的早期强度增长较快;但随着龄期逐渐延长,采用水泥-高炉矿粉的固化淤泥强度提高更显著,逐渐远超水泥-粉煤灰固化淤泥。

1 d龄期时,相同固化剂掺量下,水泥-粉煤灰固化淤泥的无侧限抗压强度均高于水泥-高炉矿粉固化淤泥。固化剂掺量分别为5%、10%、15%、20%、30%时,水泥-粉煤灰固化淤泥的无侧限抗压强度分别为水泥-高炉矿粉固化淤泥的1.06、1.35、1.35、1.04、1.03倍。

7 d龄期时,水泥-高炉矿粉固化淤泥的无侧限抗压强度已经超过了同等掺入比例的水泥-粉煤灰固化淤泥,如固化剂掺量为5%时,水泥-高炉矿粉固化淤泥的无侧限抗压强度6 d内提高了366.9 kPa,而水泥-粉煤灰固化淤泥提高了265.0 kPa,水泥-高炉矿粉固化淤泥的无侧限抗压强度增幅更大,强度更高。

28 d龄期时,水泥-高炉矿粉固化淤泥的无侧限抗压强度要远高于水泥-粉煤灰固化淤泥。固化剂掺量分别为5%、10%、15%、20%、30%时,水泥-高炉矿粉固化淤泥的无侧限抗压强度分别为水泥-粉煤灰固化淤泥的1.46、2.07、2.00、1.91、1.78倍。这主要是由于高炉矿粉中的Al2O3、CaO和MgO含量较粉煤灰中的多,龄期足够长时,体系内的水化反应充分发生,所以水泥-高炉矿粉固化淤泥中的胶凝物质含量更多,使得土体的粘聚力更强、孔隙更少、更加密实,从而使得长期龄期下的无侧限抗压强度更高。

2.3 固化剂掺量对固化淤泥强度的影响

由表4可见:

(1)当水泥掺量不变时,随粉煤灰掺量的增加,固化淤泥的无侧限抗压强度不断提高。对于养护龄期1 d和7d的固化淤泥,无侧限抗压强度虽有提高,但变化幅度不大,而对于养护龄期28 d的固化淤泥,当粉煤灰掺量为5%时,其无侧限抗压强度为749.0 kPa,随着粉煤灰掺量逐步增加至10%、15%、20%、30%,试样的无侧限抗压强度分别提高了36.7%、41.5%、55.1%、82.3%。这表明粉煤灰掺量的增加对于固化淤泥的无侧限抗压强度提升具有显著的促进作用。采用水泥、粉煤灰等无机胶凝材料对淤泥进行固化时,其主要发生的是胶凝材料的水化反应,胶凝材料生成的水化产物可以对土壤颗粒起到胶结作用,并且填补原始淤泥中的部分孔隙,从而提高了强度,当粉煤灰掺量为10%~15%时,水化反应的程度基本相同,所以生成的水化产物数量以及对应固化土的无侧限抗压强度也基本相同。当粉煤灰掺量增加至20%~30%时,水化反应又会进一步发生,水化产物生成量增加,使土颗粒之间的粘结作用更强,从而提高强度。

(2)采用水泥-高炉矿粉对淤泥进行固化,随着高炉矿粉掺量的增加,固化淤泥的无侧限抗压强度不断提高,28 d龄期时,掺30%高炉矿粉的固化淤泥无侧限抗压强度较掺5%高炉矿粉的固化淤泥提高了1.23倍。

2.4 固化淤泥的水稳定性

掺入固化剂后,标准养护7 d浸水24 h的淤泥试样形态如图1所示。

由图1可见,掺入固化剂后,标准养护7 d的固化淤泥完全浸水24 h后形态没有任何破损,表面并未观察到气泡产生、明显的破坏崩解现象[12],以及文中所提的崩解破坏和散沙状分布。粉煤灰和高炉矿粉对固化淤泥水稳定性的改善作用主要是由于水泥和粉煤灰、高炉矿粉等反应生成的胶凝材料,将分散的土颗粒粘聚在一起,形成具有整体性的空间结构骨架,并在一定程度上填补了原有固化淤泥的孔隙,从而提高了固化淤泥的水稳定性。

表5为不同粉煤灰与高炉矿粉掺入比例下标养7 d以及标养7 d后浸水24h的无侧限抗压强度对比。

表5 不同粉煤灰与高炉矿粉掺量下固化淤泥浸水前后的无侧限抗压强度对比

由表5可见,标养7 d后浸水24 h,试样的无侧限抗压强度明显提高。对于水泥固化的淤泥而言,粉煤灰和高炉矿粉的掺入有助于提高水泥固化淤泥的耐水性能,与现有的研究[9],水泥作为碱性激发剂,激发粉煤灰潜在的火山灰特性,从而改善淤泥的强度耐久性的结论一致。掺入5%粉煤灰和高炉矿粉,标养7 d后浸水24 h使得固化淤泥的无侧限抗压强度提高至514.6、1008.9 kPa,提高幅度分别为46.4%、125.0%;掺入30%粉煤灰和高炉矿粉,标养7 d后浸水24 h使得固化淤泥试样的无侧限抗压强度分别提高至825.5、2063.7 kPa,提高幅度分别达到了51.4%、237.5%。以上分析证明,粉煤灰和高炉矿粉的掺入可明显改善水泥固化淤泥的水稳定性,并且可以使得复合固化淤泥的无侧限抗压强度得到显著提高。一方面,粉煤灰和高炉矿粉的掺入填补了的水泥固化淤泥残存的孔隙,进而提高了土体的密实度,从而提高强度;另一方面,粉煤灰和高炉矿粉的掺入显著增加了水化产物的数量,粘结更多的土颗粒,从而达到增强的效果。

2.5 微观分析

原状淤泥的SEM照片如图2所示,可以明显观察到颗粒较为分散,且其间存在这大量孔隙,这也是致使原状淤泥无侧限抗压强度极低的原因。

15%水泥+10%高炉矿粉固化淤泥、15%水泥+10%粉煤灰固化淤泥、15%水泥+30%粉煤灰固化淤泥在不同水化龄期的SEM照片见图3。

由图3(a)、(b)可见,对于15%水泥+10%高炉矿粉固化淤泥,7、28 d龄期时体系中水化产物的数量存在明显差异,28 d龄期产生的水化产物要远多于7 d龄期的。这说明,养护龄期越长,生成的水化产物也就越多,导致无侧限抗压强度也就越高,这与抗压强度试验得出的结论一致。

对比图3(a)、(c)可见,养护龄期为7 d时,用高炉矿粉固化的淤泥,水化反应相对更强,产生的凝胶物质也更多,固化淤泥之间的孔隙结构也更加密实,相比于粉煤灰固化的试样更具有整体性,分散的土颗粒被水化生成的CSH和CAH紧密地胶结起来,对淤泥的宏观力学性能起到了增强作用。

由图3(d)~(f)可见,对于15%水泥+30%粉煤灰固化淤泥,在养护初期(1 d龄期),体系内孔隙数目相对较多,体系内分布着许多光滑的球形块体,即粉煤灰颗粒,在球形块体的表面生成很多较细、较短的针棒状晶体结构,为初期发育的钙矾石晶体,此外,体系内还分布着片状结构,为水化反应生成的Ca(OH)2。7d龄期时,体系内依然存在未反应的粉煤灰球体颗粒,淤泥颗粒逐渐被片状及针棒状结构团聚在一起,形成较大的团状结构。同时,针棒状的钙矾石晶体也逐渐聚集变粗变长,填补土颗粒的孔隙。养护龄期为28 d时,体系内已经几乎没有未反应的粉煤灰颗粒,水化反应生成物逐步增多,使得淤泥颗粒与水化产物粘聚形成的团聚体数目更多,针棒状的钙矾石相互交错形成,形成空间网络状的晶体结构,填补了固化淤泥体系中的孔隙,相比1 d与7 d时,结构明显更加致密,因而强度得到显著提高。

3 结论

(1)水泥-粉煤灰及水泥-高炉矿粉的加入,对于不同龄期的固化淤泥均有增强作用。随着粉煤灰和高炉矿粉掺量的增加,在30%掺量范围内均有良好的增强作用。

(2)随着养护龄期的延长,固化淤泥的无侧限抗压强度不断提高。水泥-粉煤灰固化前7 d无侧限抗压强度的增长速率相较后21 d后更快,主要是由于水泥的水化作用起到主导作用。

(3)当水泥掺量相同时,粉煤灰、高炉矿粉2种固化剂相比,早期粉煤灰固化淤泥的强度增长较快,而后随着龄期延长,高炉矿粉固化淤泥的强度会逐步反超同掺量的粉煤灰固化淤泥,养护龄期为28 d时,高炉矿粉固化淤泥强度远高于粉煤灰固化淤泥。

(4)粉煤灰和高炉矿粉的掺入有效改善了水泥固化淤泥的水稳定性,使得固化淤泥的无侧限抗压强度得以显著提高。