基于9E燃气-蒸汽联合循环发电机组的烟气余热利用系统

唐 寅,王子睿,郑 震,宗吉琪,何朝荣

(华能南京燃机发电有限公司,南京 210034)

随着近年来国际社会的能源清洁和环境保护要求的日益提高,我国作为能源消耗大国从经济、政策等各方面对能源利用提出更高的要求,以燃烧煤炭作为电力生产主体的现状正被不断改善。在一次能源中,天然气绿色环保且储量丰富,近年来随着天然气新增储量的不断提高,燃气发电也得到快速发展。2019年,我国燃气发电量为2 325亿kW·h,较2018年提高7.89%;燃气轮机装机容量为9 024万kW,较2018年提高7.74%[1]。我国现有燃气发电主要以燃气-蒸汽联合循环机组为主体,通过将燃气轮机与蒸汽轮机相结合,其联合系统的能量转换效率高,通常都达到55%以上[2]。其中,余热锅炉作为连接燃气轮机和蒸汽轮机的关键设备,许多学者对余热锅炉进行了深入研究[3-5],包括:建立汽水系统分析模型,对余热锅炉汽水系统进行分析,以优化各蒸汽压力来提高发电功率[6-7];利用能量平衡原理对影响联合循环热效率的诸多因素进行计算,以分析损的方式对性能提升空间进行研究[8];也有学者对联合循环中余热锅炉及蒸汽轮机变工况运行进行研究,以提高联合循环整体性能[9-10]。

多数联合循环研究集中于理论分析,而对现有机组的实际运行难以给予有效的指导。本文提出以回收烟气余热的方式加热天然气,在联合循环中将烟气余热高效回收,实现更加匹配的能量利用,并与电加热、抽汽加热天然气的方案进行对比,所得结果可为现有燃气-蒸汽联合发电机组的余热深度利用和系统优化设计提供指导。

1 烟气余热回收加热天然气系统原理和能量平衡

1.1 烟气余热回收加热天然气系统原理

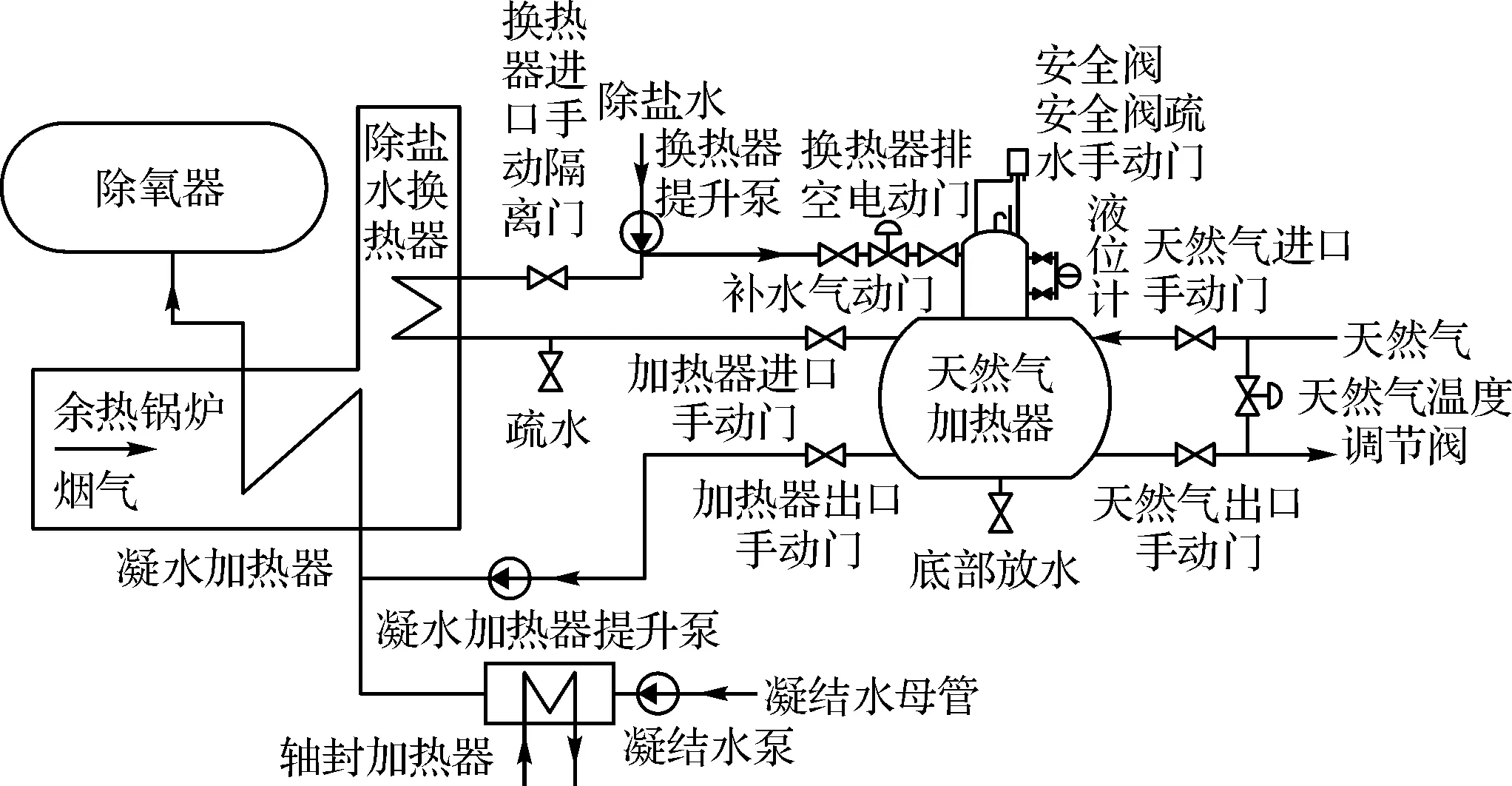

针对9E燃气-蒸汽联合循环发电机组提出的基于烟气余热回收的天然气加热方案系统原理如图1所示。利用除盐水对余热锅炉排烟热量进行回收,并设置天然气加热器对天然气进行加热,在天然气加热器中完成放热的除盐水汇入凝结水母管进行回收。经过预热的天然气,再分配至燃气轮机的燃烧器。

图1 烟气余热回收加热天然气系统图

系统设计中,天然气在天然气加热器管内流动,设置并联于加热器的旁路气动门,作为天然气温度调节阀对出口天然气进行掺混,以控制天然气出口温度在合理范围内。除盐水通过尾部烟道中除盐水换热器加热升温后进入天然气加热器;加热器的回水则经由凝水加热器提升泵提高压力后,汇入凝结水母管后进入凝水加热器,最终作为凝结水进入除氧器。

1.2 余热回收系统能量平衡

系统热经济性分析的关键在于烟气余热回收量的计算,根据余热锅炉排烟成分计算烟气焓,主要包括:氩气(Ar)、二氧化碳(CO2)、水(H2O)、氮气(N2)和氧气(O2)。除盐水换热器位于尾部烟道中,烟气温度较低,除盐水换热器前后烟气成分保持不变。可根据以下公式对烟气焓hg进行计算:

hg=hAr+hCO2+hH2O+hN2+hO2

(1)

hg=∑CPΔT

(2)

式中:hAr、hCO2、hH2O、hN2和hO2分别为对应烟气状态下各成分焓,kJ/kg;CP是各成分对应状态下的定压比热容,kJ/(kg·℃);ΔT为与基准点的温度差,在计算中选取水的三相点进行计算。

根据天然气加热所需要的热量,以及加热器进出口的除盐水温度,可根据公式(3)对除盐水流量Gw进行计算:

(3)

式中:Qw为除盐水放热量,MW;Δhw为加热器进出口焓差,kJ/kg。

余热锅炉烟气温度的降低将提高余热锅炉效率ηh,对其可按公式(4)进行近似计算[2]:

(4)

式中:T4为燃气透平排气绝对温度,K;T3为余热锅炉排气绝对温度,K;T1为外界大气绝对温度,K。

2 机组简介和系统参数设计

2.1 机组简介

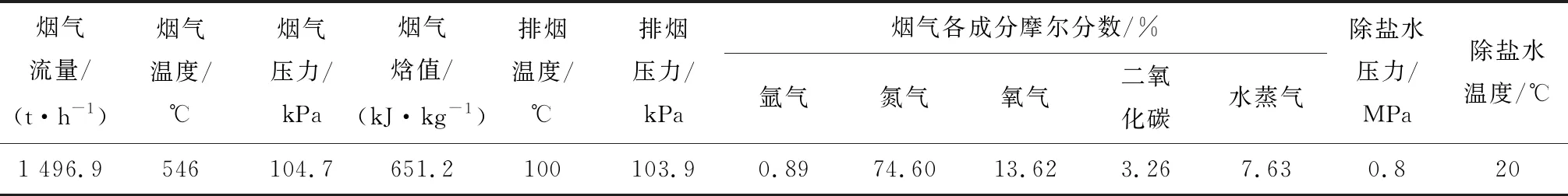

本文以某9E燃气-蒸汽联合循环机组为关键系统,包括一个17级的轴流式压气机、一个由14个分管式燃烧室组成的燃烧系统、一个3级透平转子。其中燃气轮机排烟温度为546 ℃,透平进口温度为1 124 ℃。匹配一台三压无补燃、双锅筒、带一体化除氧器、卧式烟道、立式螺旋翅片管自然循环水管锅炉,标准工况下主要参数如表1所示。

表1 余热锅炉标准工况下主要参数

2.2 换热器参数设计

除盐水换热器布置在尾部烟道中,一方面考虑到末级受热面温度较低导致低温腐蚀可能性,故选定除盐水换热器出口烟气温度为80 ℃,高于55 ℃的燃气烟气露点温度[11];另一方面,为保证换热器良好的换热效果,故设定换热器除盐水出口温度为75 ℃。天然气加热器设计将天然气由5 ℃加热至35 ℃,考虑到实际环境下运行可行性,设定天然气加热器除盐水出口温度为40 ℃。

3 计算结果分析

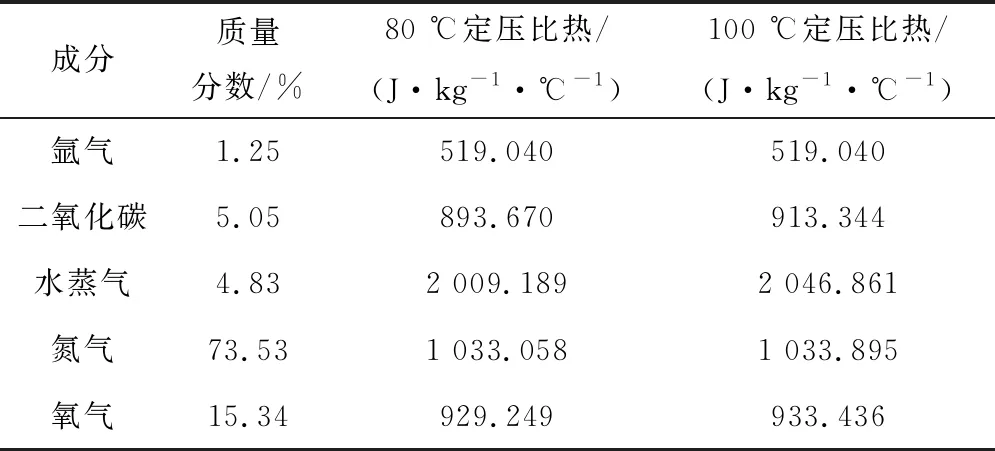

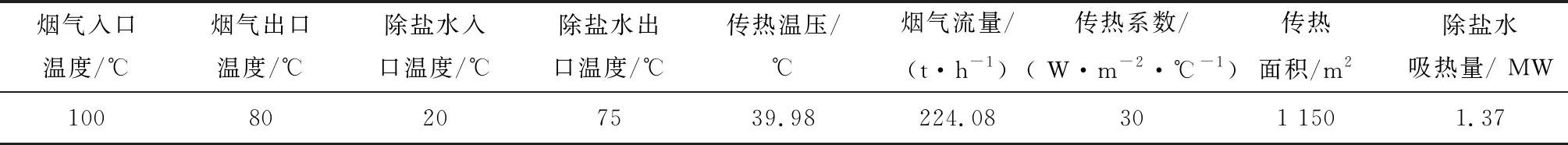

根据上文换热器温度节点设置,余热锅炉末级受热面前后烟气温度为100 ℃和80 ℃,压力103.9 kPa,各成分及焓值如表2所示,根据公式(1)、(2)计算得到100 ℃和80 ℃烟气总焓分别为108.91 kJ/kg和86.75 kJ/kg。

表2 除盐水换热器进出口烟气焓

除盐水换热器和天然气加热器的计算结果如表3和表4所示。由表中计算结果可以看出,除盐水换热器有效回收烟气热量1.37 MW,换热器所需烟气流量也仅为224.08 t/h,约占烟气总流量的15.0%,换热器流通截面小,所需建造成本较低;加热器在满足天然气温度需求的前提下,方案所需除盐水流量33.28 t/h,流量较小,增压泵电耗低。同时,天然气加热器传热温压为37.44 ℃,加热器效率可达80%,热量利用率高。

表3 除盐水换热器主要计算结果

表4 天然气加热器主要计算结果

同时,根据公式(4)可以算得对比机组原余热锅炉效率为83.99%,应用该设计方案后,将15%烟气降低20 ℃等价于将100%烟气降低3 ℃,可计算得余热锅炉效率为84.56%,提高0.57%。

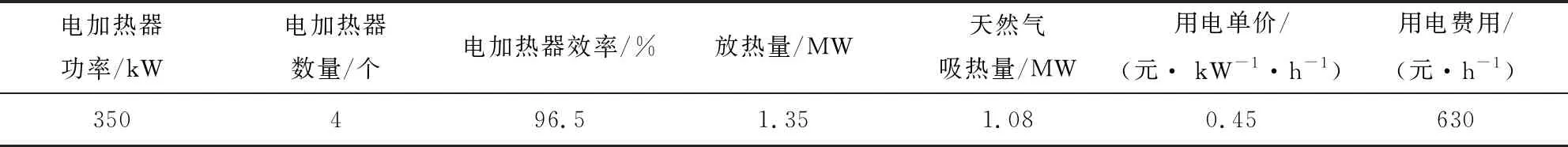

同时将天然气加热至相同温度的基础上,对原系统中使用电加热和抽汽加热两种方案的经济性进行了计算。由表5和表6可知,电加热器加热方案虽换热效率高达96.5%,由于天然气流量大且用电成本较高,使得每小时的运行成本就达到630元。成本提高的同时还使用电加热器加热天然气,虽当前实际应用技术成熟,但仍存在较大的安全隐患,电器设备运行环境要求高,日常检修维护较为困难。由于本文分析的实例9E机组为供热机组,使用抽汽加热直接降低对外供热量,以当前市场供热价格计算,抽汽加热方案每小时运行成本达380元。抽汽加热由于热源为过热蒸汽,压力等级较高,对天然气换热器的容器压力要求更高,实际建造材料成本也会增大。

表5 电加热器方案计算结果

表6 抽汽加热方案计算结果

对比三种方案可以发现,烟气余热加热天然气方案不仅充分使用锅炉低温余热,且系统设计能量和水都做到闭式循环,利用及回收效率100%,额外能耗几乎可忽略不计。以9E机组年运行300天为例,烟气余热加热天然气方案对比电加热器加热方案年可节约费用453.6万元,对比抽汽加热方案可节约273.6万元,热经济性显著。

4 结论

本文基于燃气-蒸汽联合循环发电机组,提出以除盐水为媒介深度回收余热锅炉烟气余热用以加热天然气的技术方案,并以现役某9E机组为例,对该系统进行设计和经济性分析,主要结论如下:

1) 在燃气-蒸汽联合循环发电机组基础上,提出将余热锅炉的烟气余热回收用于加热燃气轮机天然气的设计方案,降低排烟热损失,优化了联合循环系统中各部分不同品质能量的匹配和利用,使得余热锅炉效率提高了0.57%。

2) 针对实例对机组进行了余热回收系统的设计,将传热媒介做到了重新回收,在联合循环系统中做到闭环,使得能量得到最充分的回收及利用,同时以除盐水作为载体,将水分100%回收达到水资源的零流失。

3) 以200 MW 9E机组为例,进行了该方案与电加热、抽汽加热方案的经济性对比,结果显示烟气余热回收加热天然气的方案运行费用几乎为零,而电加热和抽汽加热的方案年费用分别达到453.6万元和273.6万元,具有显著的经济效益。

4) 提出烟气余热回收加热天然气方案,系统设计流程简单,且改造所需新增设备较少,运行成本极低,因此认为可直接将其应用于燃气-蒸汽联合循环发电机组,以深度发掘联合循环机组节能潜力,提升系统效率和环境效益。