9E燃气轮机燃料控制算法解析及应用研究

陈子静,王 勇,朱能飞,王兆舜,曹伟平

(国电南京自动化股份有限公司,南京 210000)

当燃气轮机中燃料进行扩散燃烧时,燃烧温度可以达到很高的理论燃烧温度,高于热NOx的起始生成温度1 650 ℃,从而导致燃烧产物中的热NOx污染物含量较高。因此为了实现燃气轮机的低NOx燃烧,则须要改进燃料的燃烧方式。干式低NOx燃烧技术(DLN1.0)采用均相贫预混的湍流火焰传播燃烧方法,采用串联分级燃烧方式,将燃料燃烧方式由扩散燃烧通过燃烧模式的切换以及燃料分配比例的调节逐步切换至预混燃烧,通过对燃料与空气掺混比例的控制,可以保证火焰面温度始终低于1 650 ℃,故可有效控制热NOx的生成量[1-3]。

如何计算不同工况下燃烧所取燃料量以及合理分配第一级燃烧区、第二级燃烧区燃料量,而不对燃气轮机正常安全稳定运行产生影响,如导致回火、脱火、振荡燃烧、负荷波动、亦或是CO、NOx排放高等问题,燃料控制算法的设计至关重要。深入剖析国外主流燃气轮机控制系统燃料控制算法对于实现燃气轮机控制系统国产化意义重大。虽然国内有很多文章对DLN1.0燃料控制算法进行了介绍[4-8],但对于其算法的理论依据以及算法中各参数的含义并没有详细阐述。为了从理论层面深入解析DLN1.0燃料控制算法,本文以某厂9E燃气轮机为研究对象,在深入了解DLN1.0燃烧室结构特征及掌握DLN1.0控制策略的前提下,推测9E燃气轮机的燃料控制算法是以ANSI/ISA-75.01.01中可压缩流体湍流计算方程为理论基础而设计的。为了验证推测的正确性,以该理论基础设计了燃料控制算法,并结合现场数据进行对比分析。

1 DLN1.0燃烧室

干式低NOx燃烧室结构图如图1所示。由图1可知,它本质是一种串联分级式的均相贫预混的DLN1.0燃烧室。第一级燃烧区由6个彼此分隔的装设有各自的燃料喷嘴和旋流器的燃烧空间组成,通过中心体组合件,装设一个第二级燃烧区的燃料喷嘴和旋流器,在文丘里组合件之后的燃烧区域则是第二级燃烧区[9]。在机组启动和低负荷工况下,只向第一级燃烧区供给燃料,使之维持扩散燃烧火焰状态,从而保证在低负荷工况下燃烧的稳定性。随着负荷的增加,逐步增加第二级燃烧区燃料量,减少第一级燃烧区燃料量,直至第一级燃烧区完全熄火,第二级燃烧区维持扩散燃烧火焰状态,而第一级燃烧区只进行燃料和空气的预混过程。燃烧室内的文丘里喉道和持续进入第一级燃烧区的高压空气可以有效防止回火,避免第一级燃烧区重点火。

图1 DLN1.0燃烧室

为了提高燃烧区温度,改善燃烧工况,使燃烧区有恰当的燃/空比,DLN1.0燃烧室采用空气分流的措施,即由压气机来的高压空气被分流为一次空气、二次空气、冷却空气三个部分。一次空气经旋流器、端部配气盖板、锥顶鱼鳞孔,以及火焰筒前段的三排一次射流孔,进入燃烧区与燃料进行混合与燃烧。通过调节一次空气的过量空气系数可以确保燃烧区的温度足够高,而一次空气过量空气系数的调节则是利用了在不同负荷工况下火焰长度自动伸缩的特性进行自动调整。当负荷降低时,由于燃料量减少,火焰长度缩短,实际直接参与燃烧的空气量只有从旋流器以及位于火焰长度范围内那几排射流孔进入的部分空气,因而保证了当负荷降低时通过减少直接参与反应的一次空气量,使燃烧区仍有很高的火焰温度;当负荷增大时,燃料量增加,火焰长度伸长,后几排射流供入的一次空气直接参与燃烧过程,从而防止发生燃烧不完全以及火焰过长等现象。另一部分空气(二次空气)由火焰筒后段的混合射流孔射入燃烧区产生的高温烟气中,从而对高温烟气进行有效的掺冷,降低透平初温。剩下的空气(冷却空气)则经火焰筒壁上的多排冷却空气射流孔分散进入火焰筒中,在火焰筒壁面附近形成一个空气冷却膜,从而保护火焰筒管壁因高温灼烧而损坏。

另外,为了提高燃烧强度,同时保证火焰能在宽阔的负荷范围内保持稳定,DLN1.0燃烧室在燃料喷嘴外围加装旋流器。由于旋流器的导流作用,通过旋流器的一次空气会发生旋转运动,当其进入燃烧区,由于离心力的作用,将有很大一部分气流被甩到火焰筒壁附近,从而形成了一股强烈螺旋运动的环状空气层。这个空气层会对火焰筒中心位置产生抽吸作用,从而在火焰筒中心区形成较大的环状回流区。回流区的存在大大增强了气流的湍流扰动,从而使燃料和空气得以充分混合,同时回流也加长了反应物质在火焰筒内的燃烧行程,保证了燃料得以完全燃烧。

2 燃料控制算法

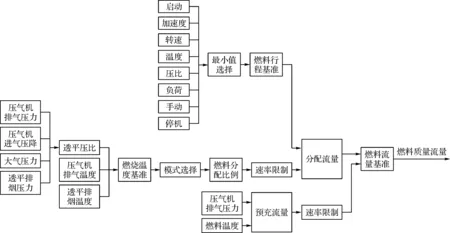

E级燃气轮机燃料控制算法核心思想是根据当前燃气轮机运行状态信息计算出当前燃气轮机需要的燃料量,并由实时估算出的燃烧基准温度与预选设定的燃烧温度基准阵列参数进行比较,以实现燃烧模式的顺利切换及调节第一级和第二级燃烧区各燃料阀的燃料量;同时,通过调节各燃料阀开度来实现预期的燃/空比,从而将燃烧方式切换至低NOx燃烧。其控制算法可以分为两个部分:一部分为由燃料行程基准与燃料分配比例计算得到燃料阀应通过的燃料质量流量,可称之为燃料流量基准;另一部分为由燃料质量流量计算燃料阀开度,可称之为燃料阀开度基准。本文将对这两个部分进行研究分析。

2.1 燃料流量基准

DLN1.0燃烧技术的燃料流量基准核心思想是根据燃料行程基准与燃料分配比例计算出燃烧所需热负荷,并除以燃料热值,以计算所需燃料质量流量W。其计算公式如式(1)所示,其燃料控制逻辑如图2所示。此外,分配给各燃料阀的燃料流量又可分为两个部分,即由燃料行程基准及燃料分配比例计算得到的分配流量和由压气机排气压力及燃料温度计算得到的预充流量。

(1)

式中:F为燃料行程基准,%;φ为燃料阀燃料分配比例,%;Hl为燃料热值,取47 983.72 kJ/kg;数值2.326为热值换算系数;数值1 690为燃烧器单位热负荷;277.777 8为单元换算系数;W0为预充流量,kg/s;数值0.454为流量换算系数。

2.1.1 分配流量基准

由图2可知,为满足在不同工况下控制系统能够自动调整燃气轮机的燃料量,共设计了8种核心控制算法。每个控制算法输出各自相应的燃料行程基准,并将通过最小值选择后的燃料行程基准作为实际使用的燃料行程基准控制信号指令,并将由透平压比、压气机排气温度及透平排烟温度估算出的燃烧温度基准与预选设定的燃烧温度基准阵列参数进行比较,以实现燃烧模式的顺利切换及合理分配第一级和第二级燃烧区各燃料阀的燃料量。

图2 流量基准控制逻辑

2.1.2 预充流量基准

一级燃料阀无需预充,二级燃料阀初次开启时,即从初级燃烧模式进入贫贫燃烧模式时,有个预充过程,其目的是使管路有足够的时间把管内的空气置换成燃料,以减少燃烧火焰的波动。其预充过程为当预充开始时预充流量按0.05%/s的速率增加至目标值,预充完成后延时3 s,预充流量按0.02%/s的速率减小至0,二级燃料阀的预充流量W0以及预充时间T0计算公式如式(2)和式(3)所示:

(2)

(3)

切换燃料阀在从贫贫燃烧模式进入二次切换燃烧模式之前及当燃烧基准温度高于1 076.67 ℃及燃料吹扫阀关闭之时,有个预充过程,其目的不仅是使管路有足够的时间把管内的空气置换成燃料,而且还提高了进入二次切换模式后燃烧基准温度,以实现模切过程中燃烧稳定。切换燃料阀的预充流量计算公式如式(4)所示:

(4)

2.2 燃料阀开度基准

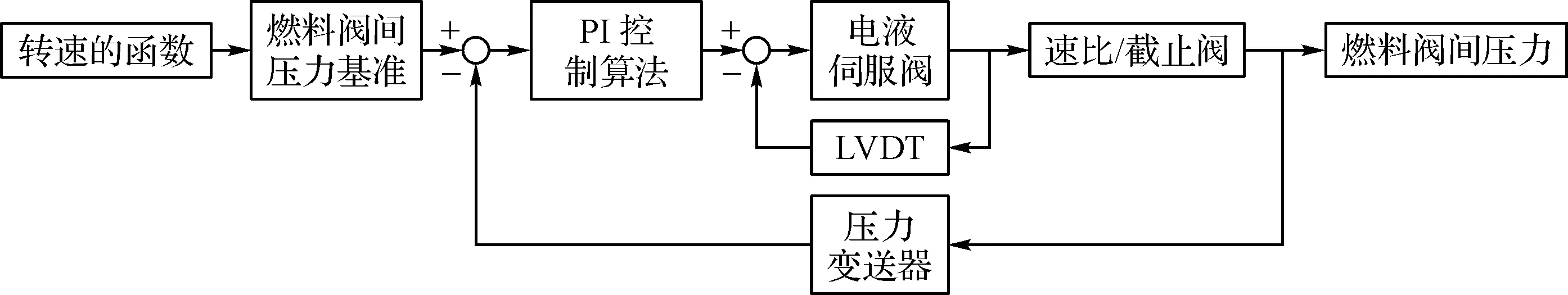

由流体力学相关知识可知,当燃料阀阀后压力与阀前滞止压力之比低于临界压力时管内流体处于临界流动,流过阀门的质量流量只与阀门开度、燃料温度及压力相关,而与阀门后的压力无关。9E燃气轮机正是采用了压比小于临界压比的燃料控制阀并保证它在临界工况下工作。由于阀间温度和压力的缘故,即便在相同开度下,通过燃料阀的质量流量也是不相同的。由于阀前燃料温度基本不变或变化不大,对阀位基准的影响较小,而阀间压力的波动对阀位基准的影响较为显著,因此须要通过速比/截止阀来控制阀前压力[9]。

速比/截止阀有两个作用,其一是当机组事故停机或正常停机时,切断燃料的供给,为机组保护的一部分;其二是调节燃料阀间压力,使之维持在所需要的压力值。当机组带负荷后将阀间压力保持不变,那么燃料行程基准、燃料阀开度、燃料质量流量及机组负荷之间便形成了一一对应的关系。为此本文将反映机组运行状态的转速信号和燃料阀间压力预先规定一个函数关系,其控制逻辑如图3所示。当机组转速信号与阀间压力满足函数关系时,压力控制回路输出不变;若不满足函数关系,则阀间压力控制回路通过比例积分作用迅速对速比/截止阀开度进行调节,以使燃料阀间压力与机组转速重新满足函数关系。燃料阀间压力的调节效果决定了机组能否正常点火、升速以及带负荷。

图3 燃料阀间压力控制算法

燃气轮机升速期间,燃料阀间压力随着转速的上升而逐步增大,当并网后,燃气轮机转速基本维持恒定,偏差在±3 r/min以内,因而燃料阀间压力基本不变,此时燃料行程基准、燃料阀开度、燃料质量流量及机组负荷之间便形成了一一对应的关系。

由于燃料阀是在临界工况下工作的,管内流体流动属于阻塞流,燃料流量与阀门前后压差无关,本文推断燃气轮机燃料阀开度基准算法是由国际标准ANSI/ISA-75.01.01中可压缩流体湍流质量流量计算公式(16)[10]演化而来:

(5)

式中:W为燃料质量流量,kg/s;C为阀门流量系数;N8为常数19.3;FP为管路几何系数;P2为燃料阀间绝对压力,kPa;Y为燃料膨胀系数;Fγ为绝热系数比;T2为燃料温度,℃;Z为燃料压缩因子;M为燃料摩尔质量,kg/kmol;XT为阀门阻塞流压差系数。

绝热系数比Fγ计算公式为:

(6)

式中:γ为燃料的等熵指数;数值1.40为空气的等熵指数。

燃料的膨胀系数Y计算公式为:

(7)

式中:x为阻塞压差系数。

当x>FγXT,流体的流动为阻塞流,即通过阀门的燃料质量流量与阀门前后压差无关,因而膨胀系数Y取常数2/3。

燃料压缩因子Z是随燃料温度及压力变化而变化的,其值可根据燃料的对比温度及对比压力求得,采用经验拟合方法可得压缩因子的计算公式为:

(8)

管路几何系数的计算公式如式(9)所示:

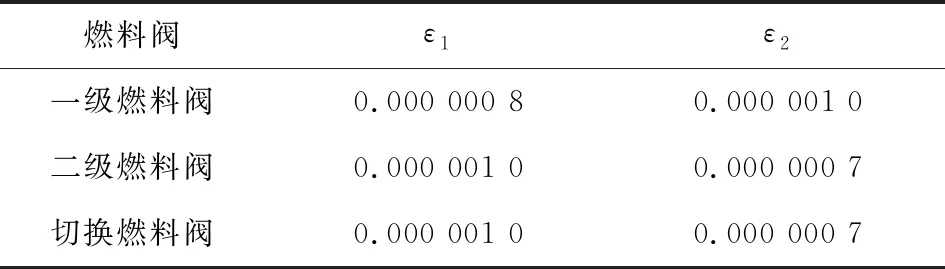

FP=1+ε1×C2+ε2×C

(9)

式中:ε1、ε2为阀门特性系数。

基于公式(5)、(6)及(7),可得燃料阀开度基准的计算公式简化为:

(10)

联合公式(1)即可得到燃料控制基准,如式(11)所示:

(11)

3 燃料控制算法验证

本文以某厂9E燃气轮机为研究对象,现场收集得到燃料的相关数据分别为:燃料热值取47 983.72 kJ/kg;燃料绝热系数比取0.929 1;燃料相对分子质量为17.064 4 kg/kmol;标准状态下燃料相对密度为0.589 4;各燃料阀阀位与阀门流量系数C的关系以及燃料阀阀位与阻塞流压差系数XT的关系如表1所示;燃料压缩因子计算系数β1、β2、β3分别为1.079 8×10-11、9.409×10-9、0.000 2;各燃料阀的阀门特性系数ε1和ε2如表2所示。

表1 各燃料阀阀位与阀门流量系数C的关系以及燃料阀阀位与阻塞流压差系数XT的关系

表2 各燃料阀的阀门特性系数

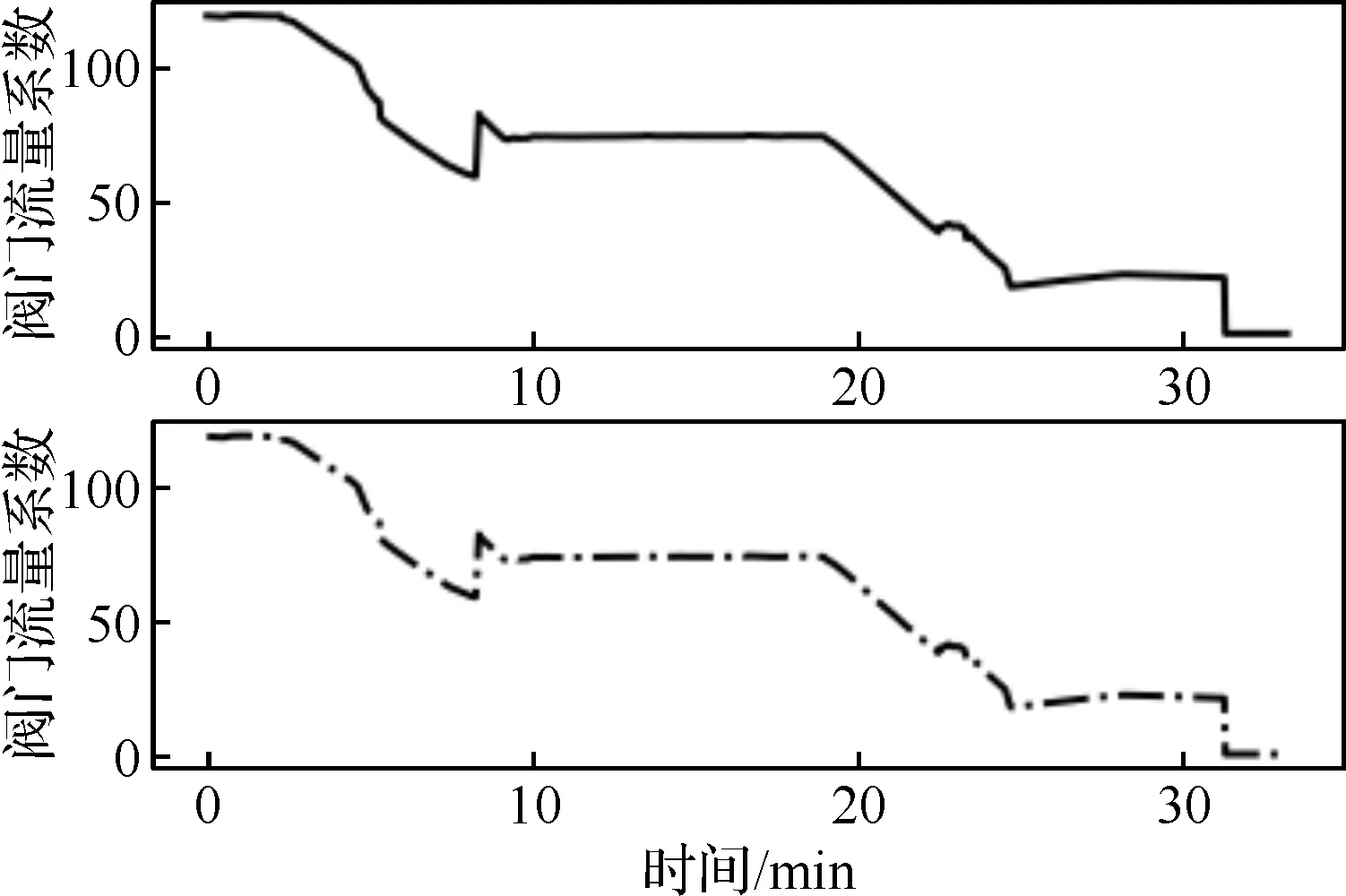

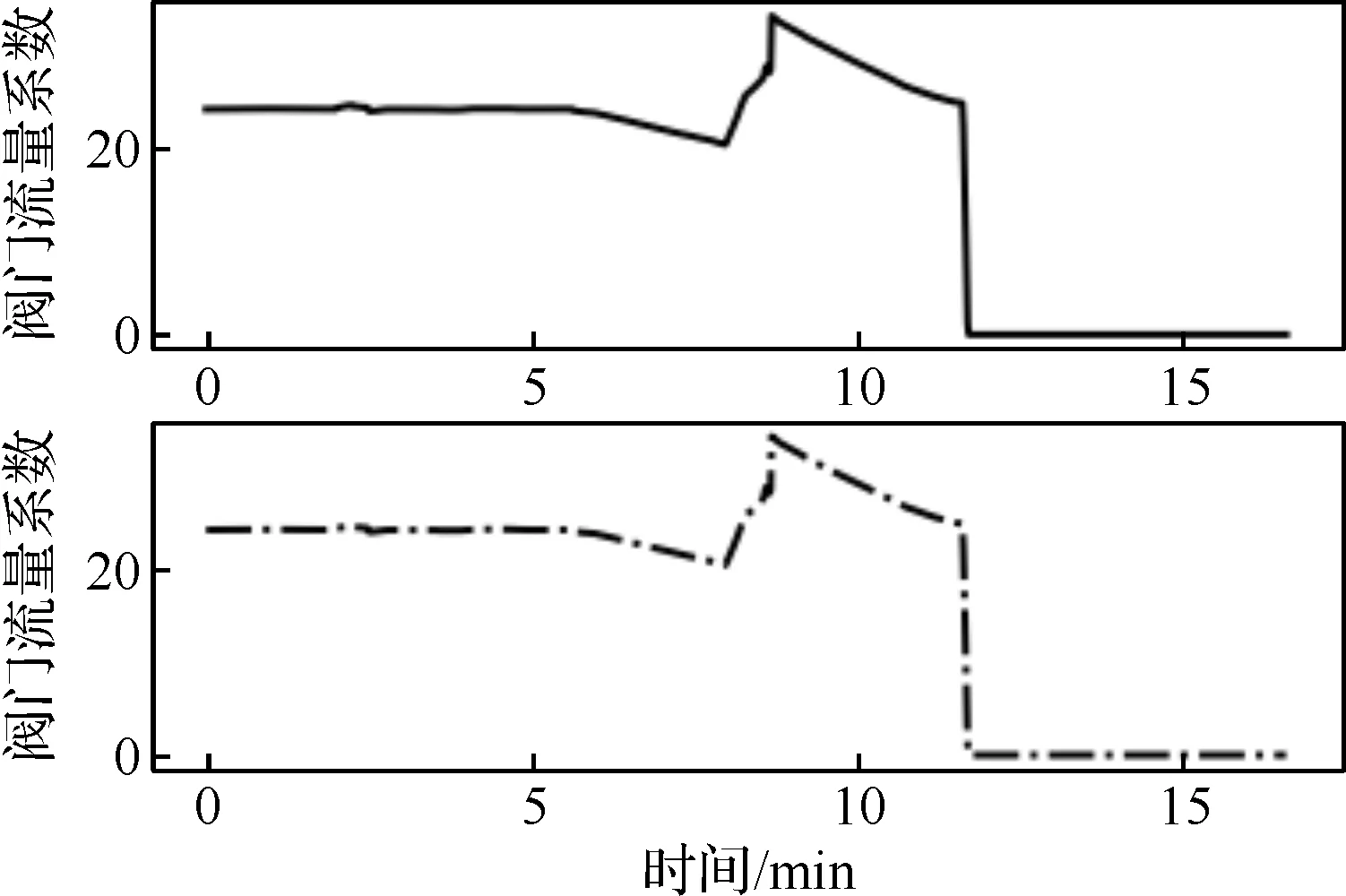

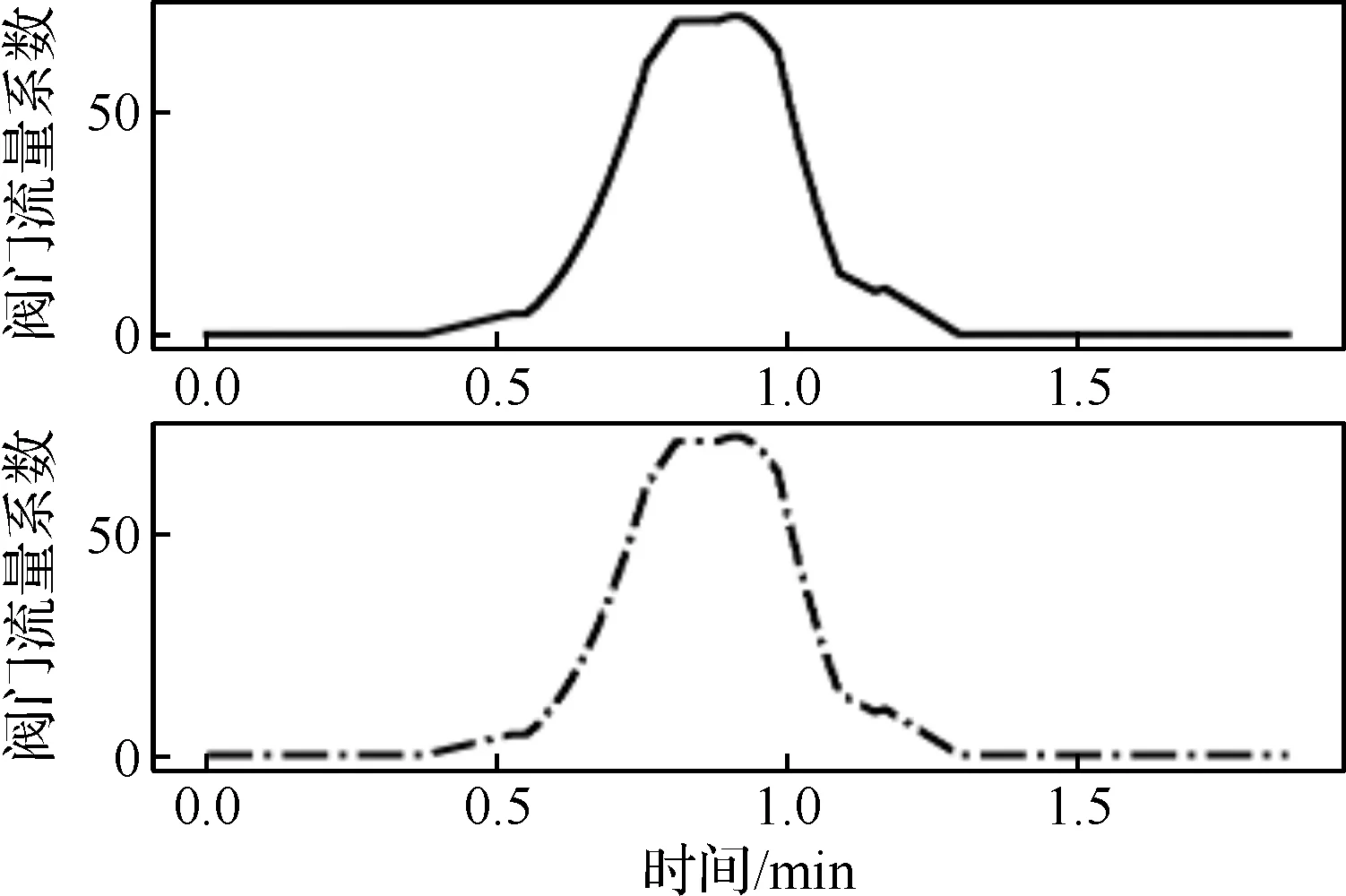

为了验证以可压缩流体湍流计算方程为理论基础得到的燃料控制算法的准确性,本文结合在不同工况下得到的实际运行数据对原系统控制算法与该算法的计算结果进行了对比分析,其对比结果如图4至图8所示,图中实线表示实际运行的数据,点划线表示计算得到的数据。图4和图5分别为燃气轮机从点火到满负荷期间以及燃气轮机正常停机惰走期间一级燃料阀阀门流量系数对比结果,由于一级燃料阀在整个燃气轮机启停过程中均发生动作,因而时间跨度较长,故数据采样时间取2 s。图6和图7分别为燃气轮机从贫贫模式至满负荷期间以及燃气轮机正常停机惰走期间二级燃料阀阀门流量系数对比结果,由于时间跨度相对较短,故数据采样时间取1 s。图8为切换燃料阀阀门流量系数对比结果,由于切换燃料阀只在从贫贫模式切换至预混模式期间动作,其动作时间大概为1 min,故采样时间取100 ms。

图4 一级燃料阀阀门流量系数对比结果1

图5 一级燃料阀阀门流量系数对比结果2

图6 二级燃料阀阀门流量系数对比结果1

图7 二级燃料阀阀门流量系数对比结果2

图8 切换燃料阀阀门流量系数对比结果

由图4至图8可知,以可压缩流体湍流计算方程为基础的燃料控制算法与原系统燃料控制算法计算结果完全吻合,由此验证了本文推断的正确性。另外,由燃料流量计算公式(11)可以看出燃料量计算中燃料热值取定值,即并未考虑燃料成分变化对热值的影响,因而当燃料热值变化时可能会影响燃烧的稳定性。

4 结论

文章介绍了9E燃气轮机DLN1.0燃烧室结构特征及DLN1.0控制策略,推测9E燃气轮机的燃料控制算法是以国际标准ANSI/ISA-75.01.01中可压缩流体湍流计算方程为理论基础而设计的,并以现场实际运行数据验证了推测的正确性,燃料控制算法的解析对于燃烧调整以及燃气轮机控制系统国产化具有较为重要的实际参考价值及指导意义,但同时也发现DLN1.0燃料控制算法并未考虑燃料成分变化对热值的影响。