基于PI控制的DC/DC变换器峰值电流控制策略

张同国,高文进,张 冀,高锦宏,石 超

(潍柴动力股份有限公司,山东潍坊 261061)

0 引言

DC∕DC 控制常使用电压外环控制结合电流内环控制的模式,电流控制模式分为峰值电流控制和均值电流控制。峰值电流控制具有明显优点:响应速度快,过流保护效果好,改善调节系统稳定性;但存在占空比大于50%时出现次谐波振荡的缺陷,抗干扰能力差,电路设计复杂[1]。

戚志东[2]和卢伟国[3]均采用数字PID 的均值电流控制方法,无法实现过流时的快速保护;兰森林[4]分析了模拟电路峰值电流控制原理及谐波补偿策略,实现复杂,控制灵活度低;周至凯[5]提出的数字峰值电流控制将谐波补偿数字化后动态计算峰值电流设定值,计算量大,且依赖于电感参数。

针对峰值电流控制技术存在的在占空比大于50%出现固有的次谐波振荡,常用解决策略是加入斜坡补偿,传统解决方法是模拟电路实现的斜坡补偿,需要额外添加电路,增加了硬件设计工作及电路复杂度,且该斜坡补偿属于开环控制,易受扰动影响,鲁棒性差;第二种方式是数字控制实现斜坡补偿,不需要增加额外电路,但同样与第一种方案相同,属于开环控制,易受扰动影响,鲁棒性差[6-8]。

基于以上问题,本文提出了一种基于数字PI 控制器的峰值电流控制策略,实现全闭环控制,解决占空比大于50%是存在的固有次谐波振荡问题。

1 峰值电流控制

1.1 Boost变换器工作原理

Boost 变换器电路如图1(a)所示(电感L、二极管D、开关管S、输入电容C、输入直流电源Us、负载电阻R)。假设所有元器件都是理想器件。在开关管S 导通时如图1(b)所示,在开关管S 断开时如图1(c)所示。根据电感电流是否连续Boost 变换器分为连续导电模式(Continuous Conduction Mode,CCM)和不连续导电模式(Discontinuous Conduction Mode,DCM)。本文只考虑CCM 模式,设PWM 占空比为D,容易导出Boost 升压电路的升压比为:

图1 Boost电路原理

由式(1)可知占空比越大,升压比越大,反之越小。

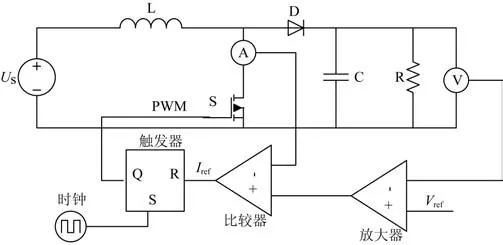

1.2 峰值电流控制及谐波分析

Boost 变换器峰值电流控制原理如图2 所示。将采集的输出电压V与电压控制信号Vref比较,经过放大器输出峰值电流控制信号Iref。在时钟周期开始时刻(如图3 中Ts点)比较器输出高电平,触发触发器输出高电平,开关管S导通。将电感电流的峰值电流I与电流控制信号Iref进行比较,电感电流增加,直到电感电流I大于电流控制信号Iref时,比较器输出翻转,触发器输出低电平,开关管断开。直至下一个时钟周期到来,触发器输出高电平,依次循环形成峰值电流控制。

图2 Boost变换器峰值电流控制原理

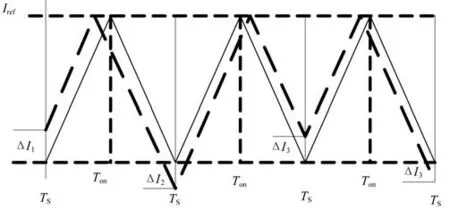

图3 所示为电感电流波形。图中的实线波形,在Ts至Ton段开关管S导通,电感电流上升,在Ton至Ts段开关管S 断开,电感电流下降。峰值电流控制在占空比大于50%时会出现固有的次谐波振荡。Iref为峰值电流控制信号,Ts时刻为开关管导通时刻,Ton时刻为开关管关断时刻。

图3 电感电流波形

设电感电流的上升斜率为m1,下降斜率为m2,电感电流初始扰动为ΔI1,经过一个周期后电感电流误差:

经过两个周期后电感电流误差:

经过N个周期后电感电流误差:

在占空比小于50%时,m1>m2,通过式(4)可知,电感电流误差会逐渐减小,趋近于零,系统将达到稳定;在占空比大于50%时,m1>m2,通过式(4)可知,电感电流误差会逐渐增大,最终导致系统失控。

2 数字峰值电流控制器设计及仿真

2.1 数字峰值电流控制器设计

本文提出了一种基于PI 控制器实现数字峰值电流控制的方法。当前AD 芯片的采样率及控制芯片(ARM、DSP、FPGA 等)ADC采集的速度及精度,能够精确采集到峰值电流,使用ADC 采集到的峰值电流与电流控制信号作为PI 调节器的输入能够实现纯闭环的控制。同时,利用采集到的峰值电流做过流保护起到高速有效的效果[9-10]。

数字峰值电流控制原理如图4 所示,其中A 为电流传感器,采集电感电流Ifb,V 为电压传感器,采集输出电压为Vfb,电压控制信号为Vref。控制算法是在DSP、ARM 或FPGA 等控制芯片中实现。PWM 生成器生产PWM 波形控制Boost电路中的开关管导通关断,实现Boost电流升压功能。

图4 数字Boost变换器控制原理

整个控制策略是在ADC 的中断服务函数中实现的,这有助于峰值电流保护,控制算法简易流程如图5所示,具体流程如下。

图5 控制算法流程

S1:电压环PI 调节,将电压控制信号Vref与输出电压采集值Vfb的差值作为PI调节器输入,输出峰值电流控制信号Iref。

S2:ADC 触发采集电感峰值电流Ifb,ADC 的触发采集可由PWM 事件触发实现,由于PWM 占空比不定,ADC 的触发时刻每次不尽相同,这个需要步骤S4 和S5来实现。

S3:电流环PI 调节,将控制信号Iref与电流采集值Ifb的差值作为PI 调节器输入,输出出下一个周期的PWM占空比。

S4:将S3 计算的占空比转换为PWM 的比较值更新到CMP 寄存器,并计算下一个PWM 周期内电感电流峰值出现的时刻。

S5:通过S4计算得到的电感电流峰值出现时刻,设置下一个ADC触发时刻,用于ADC采集电感的峰值电流。

2.2 仿真分析

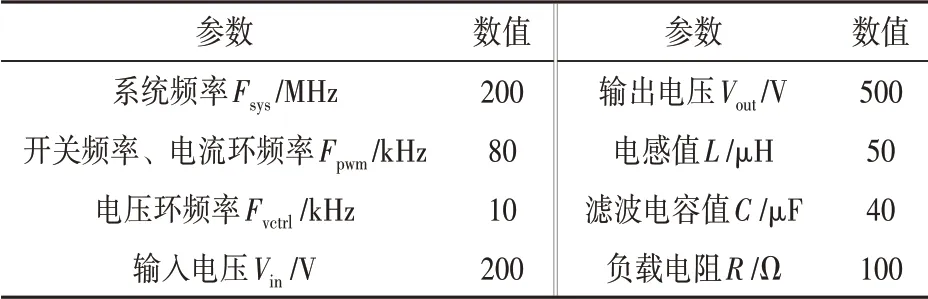

DC∕DC 变换器的Simulink 仿真模型如图6 所示,控制模块包括电压环控制和电流环控制,硬件模块包括PWM 生 成 器、DC∕DC Boost 电 路 和ADC 触 发 采 集 电路[11-12]。仿真详细参数如表1所示。

图6 Simulink仿真

表1 仿真具体参数

ADC 采集峰值电流的时序图如图7 所示(曲线1 电感电流,曲线2 PWM波形,曲线3 PWM跳变触发沿,曲线4 每个峰值位置采集更新的电流),因PWM 占空比是可控的,可精确采集电感电流的峰值电流值。

图7 Scope3示波器

图8 所示为Scope1 示波器。电压响应时间为4 μs,超调量小于15%,动态响应好;图9 反映电流跟随性好,在达到稳态后占空比约为60%,系统稳定性良好,未出现振荡。

图8 Scope1示波器

图9 Scope2示波器

3 结束语

本文针对Boost 升压DC∕DC 变换器传统模拟电路峰值电流控制存在的占空比大于50%时出现的固有次谐波缺陷,提出了基于数字PI 调节器控制的峰值电流控制策略,取消了斜坡补偿,实现全闭环控制。通过使用Simulimk 仿真搭建双环控制策略,证明了该峰值电流控制策略可实现峰值电流全闭环控制,结果同时证明该控制策略消除占空比大于50%时出现的固有次谐波缺陷。且该控制策略动态响应快,小于4 μs,超调小于15%,系统鲁棒性强,易于实现。