汽车动力总成惯性参数测试与分析*

胡 勇,郭长帅,范 杰

(广东科学技术职业学院汽车工程学院,广东珠海 519090)

0 引言

着眼于发动机和传动系统对NVH 的影响,研究其相互关系,进而将汽车动力总成悬置系统与整车连接进行优化,研究动力总成悬置系统的静、动力学特性及研究汽车动力总成振动控制、位移控制和隔振控制的要求时,就需要对车辆动力传动系统的惯性参数进行研究分析。车辆动力传动系统的惯性参数由转动惯量、质心位置、惯性积和质量等参数组成,这些参数与质量分布有关,在汽车动力学设计和优化中较为常用。为优化求解动力总成与车架的参数,实验研究其性能,有必要将转动惯量、质心位置、惯性积和质量等当作输入匹配设计车辆动力总成的基本参数之一。因此设计一种专门的、可靠的和稳定性较高的汽车动力总成惯性参数的测试台以精确获取动力总成的惯性参数就非常有必要[1-2]。目前已开发出多种汽车动力总成惯性参数的测试台,但针对汽车动力总成惯性参数测试台以最大载荷加载时其支架和摆盘的变形量进行有限元仿真分析较少,关于测试台在较大载荷下其变形量与惯性参数误差之间的影响研究分析也较少,因此对汽车动力总成惯性参数测试台在较大载荷下和中等载荷下的对比测试分析有现实意义[3-5]。

1 测试台支撑支架有限元仿真

自主设计的测试台由支撑支架、计算机模块等组成,测试台支架大多数是Q235等材料等制成,通过限元方法来分析支架结构的模态、振型是合适的。支撑支架实物图和有限元模型如图1所示。

图1 支撑支架实物图和有限元模型

把支撑支架的三维图导入到Hypermesh 中,进行测支撑支架满载时模态分析。下摆盘安装到支架上时,考虑到钢绳是纯柔性的,满载时(最大质量1 200 kg)加下摆盘的模态分析只能把下摆盘的质量及待测物的质量加在吊点,将下摆盘及待测物的重量作为加载力,加载上摆盘的加载点。由于支架是固定的,测量过程的相对运动较为平缓不激烈,因此支架分析可简化为静态分析。假设地面情况良好,受外界的干扰较小,地面强度硬度足够,能承受测试台的重力且不变形、不沉陷。测试台放置附近无大的振动源产生干扰振动。假设载荷加载在上摆盘上是均匀加载,考虑到钢绳是纯柔性的,同时对有限元分析影响不大的一些螺栓孔进行简化[6]。

1.1 测试台满载工况支架模态分析

对满载时支架进行前10 阶自由振型分析,将Hypermesh 中的支撑支架有限元模型置于Abaqus 中进行计算,表1所示为前10阶模态分析的结果[7]。图2所示为满载时支撑支架前4阶振型情况。

表1 测试台满载工况支架固有频率

1.2 测试台满载工况静力学分析

从支架的应力云图中可以看出,其最大应力115.8 MPa,位置刚好为上摆盘安装孔,下摆盘的最大应力156.9 MPa,位置为摆盘边缘吊孔,如图3所示。

图3 支架和下摆盘的应力云图

支架最大变形量1.654 mm,位于上摆盘钢绳安装处。整个装配体大部分存在着变形,变形集中在钢绳吊孔附近,非吊孔位置附近因加强圆柱的存在,其变形较小。下摆盘的最大变形量为3.13 mm,位于钢绳吊孔。如图4所示。

图4 支架和下摆盘变形有限元分析结果

从分析结果云图上,只有在上摆盘和下摆盘的吊孔位置附近存在着小部分的应力较大的区域,可以进行局部加强处理;最大应力156.9 MPa,但也小于其材料屈服强度235 MPa。许多区域的应力都没有达到许用应力。3根顶端横梁和3根上横梁的应力和形变都较小,3根钢管立柱应力分布均匀,强度满足要求。无外部激励或其他振源影响时,不易被激发共振。

2 测试台的标定与试验

测试台用3 根钢丝绳作为摆线,为保证能起吊汽动力总成,钢丝较粗、较长,上下摆盘之间的连接点较远,对上下连接点之间的距离测试会有一定的误差。为解决测试台的精确度问题,必须将其空摆质量M0通过一定的方法确定,同时其摆长L也要进行确定。标定后的这2个参数准确与否,对惯性参数的测试结果精确度有直接影响。

2.1 测试台参数标定

设空摆时扭摆装置和100 kg、200 kg、300 kg的圆柱标准块的质量分别为M0、M1、M2、M3,扭摆装置空摆时和加载100 kg、200 kg 和300 kg 的圆柱标准块时其扭摆周期分别为T0、T1、T2、T3,转动惯量分别为J0、J1、J2、J3。通过以下两种方法进行标定:(1)通过对空摆和加载有100 kg、200 kg 的圆柱标准块时测量出来的T0、T1、T2来计算出标定值J0、M0和L,再将标定的J0、M0和L值代入加载300 kg的圆柱标准块时按公式进行计算求出J3,验证标定结果的有效性;(2)加载100 kg、200 kg和300 kg的圆柱标准块,求出J0、M0和L的解,用求出的J0验证标定结果的有效性[8]。标定结果如表2 所示。300 kg 圆柱标准块(也称校验标准块)并未单独设计,是将100 kg和200 kg的圆柱标准块叠加一起。

表2 参数标定结果

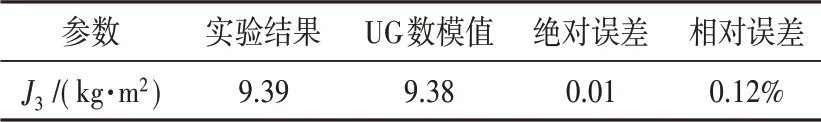

300 kg 圆柱标准块所测量的结果作为一种参考,用以验证标定参数是否有效。300 kg 圆柱标准块的实验转动惯量与UG 数模值对比分析情况如表3所示。对比情况表明,将标定后的M0、L值代入计算小程序后转动惯量输出的结果与理论值相当接近,误差小,未到1%,说明标定准确。

表3 300 kg圆柱标准块的转动惯量对比分析

2.2 组合长方体测试件测量实验分析

设计了一个组合长方体测试件,在测试台上进行惯性参数的测量。并与组合长方体测试件在UG 中的值进行对比。组合长方体测试件的测试实验如图5所示。

图5 组合长方体测试件惯性参数测试实验

UG中可得到组合长方体测试件惯性参数理论值,质量为198.7 kg,质心和惯性参数值如表4所示。

表4 组合长方体测试件的质心和惯性参数值

组合长方体测试件以不同的姿态放置对其进行测试实验,总计11 次,将质心位置的测试数据与UG 中得到的理论值进行对比,剔除3组质心误差系数大于5时的测量数据,情况如表5 所示,实测值与理论值接近,绝对误差都在合理范围,且两种质心之间的距离为1.83 mm,小于3 mm。

表5 质心位置测试数据与UG中得到的理论值比较(动力总成坐标系)

将对组合长方体测试件测得的转动惯量与惯性积与其理论值进行对比,分析其绝对误差与相对误差,对比情况如表6所示,两种结果数值相近,进一步验证测试台的测量准确度。其中最大相对误差为Jz,其值为2.77%。Jxy、Jyz、Jzx数值较小,分析研究其相对误差意义不大。

表6 转动惯量、惯性积实测值与UG理论值比较

从实验测试结果与UG 数模结果的比较可以看出,质心位置坐标误差较小,为1.83 mm,转动惯量的最大相对误差为2.77%。汽车动力总成一般在500~1 200 kg,测试台主要针对此类质量动力总成,而组合长方体测试件的质量只有198.7 kg,精度相对偏低。试验台对于质量小于500 kg 的组合长方体测试件的转动惯量测试结果误差稍微偏大,针对汽车动力总成其测试结果满足要求。

3 测试台应用试验分析

将组合长方体测试件在测试台进行测量分析,虽然误差不大,由于组合长方体测试件质量不到200 kg,形状规则,容易摆放,测量较易,误差较小。但发动机或变速器等总成重达1 000 kg 左右,摆放较为困难,测量不易,需要一些辅助手段测量容易造成测量误差。由于组合长方体测试件与实际测量物质量差距较大,因此用某款接近测试台最大设计量程的发动机、一般质量的某动力总成分别进行测试分析[9]。

选择某发动机、某动力总成分别进行试验,测试台测得的发动机质量为1 168.5 kg(不含水套中水和油底壳机油质量)、动力总成质量为367.1 kg(不计水套中水、油底壳机油质量、变速器油质量),如图6所示。

图6 待测发动机、动力总成及其实验姿态

发动机、动力总成分别现场实验了8组、11组姿态。发动机和动力总成分别剔除误差较大第5组和第4、8、11组的测量数据,将测得的实验数据输入到已编辑好的计算软件中,得到质心位置测试结果。发动机的质心误差值为5.89,误差稍大,工程上也可以接受,由于测试的发动机质量为测试台最大测试范围左右,因此发动机的质心误差值为5.89,误差稍大,工程上也可以接受,某动力总成的质量较小,测试出的质心误差系数为2.30,质心位置坐标数据、转动惯量和惯性积测试数据如表7、表8所示。

表7 质心位置坐标测试结果(动力总成坐标系)

表8 转动惯量和惯性积测试数据

根据转轴定理,得到拟合转动惯量的值,与实验测得的转动惯量进行对比分析,对比情况如表9 所示,转动惯量的现场测试值与拟合值的2 种误差均值较小,其中发动机的转动惯量最大相对误差是第2 组的0.6%,动力总成的转动惯量最大相对误差是第7 组的0.3%,测试台满足使用要求,测量精度合适。转动惯量测量结果比较准确。

表9 转动惯量的对比分析

4 结束语

通过标定、用质量较大的发动机和中等质量的动力总成分别进行测试分析。根据标定及测试分析和实测分析来看。

(1)由于测试的发动机质量接近测试台最大测试范围左右,导致测试支架与下摆盘在实验过程中存在变形,下摆盘边缘变形有点大,造成发动机上点的坐标测量误差较大。发动机的质心误差值为5.89,误差稍大,与有限元分析结果相吻合,工程上也可以接受,在测量质量较小的动力总成,测试出的质心误差系数为2.30,测量精度较高。

(2)发动机的实测转动惯量和拟合转动惯量的最大相对误差为0.6,动力总成的最大相对误差为0.3%。测试结果说明测试台满足工程应用,达到设计要求。

(3)实验过程中为了支撑发动机或动力总成,使用了很多木块,这些木块对质心位置坐标的测量结果会有一定的影响。

(4)实验过程中的距离测量存在一定误差。

(5)为进一步提高测试台精度,应进一步优化设计测试台,减少测试台在测试过程中的变形,减少测量较重总成时的误差;进一步研究测试台的的支架的固有频率与试验误差之间的联系和测试台的的摆盘变形与实验误差之间的联系。