甲酸铈煅烧制备二氧化铈

贾红伟,贾艳虹,李 斌,于 婷,何 辉

中国原子能科学研究院 放射化学研究所,北京 102413

核燃料后处理PUREX流程,包括共去污分离循环、铀纯化循环和钚纯化循环[1-2]。通过钚的纯化循环后可以得到较为纯净的硝酸钚溶液,为满足贮存要求和使用需要,需要将硝酸钚溶液转化为固体二氧化钚。目前将硝酸钚溶液转化为固体二氧化钚有两种途径:一种是将硝酸钚溶液沉淀后煅烧制备二氧化钚,另一种是将硝酸钚溶液直接脱硝生成二氧化钚。这两种途径中,在得到固体二氧化钚之前均需要对钚盐进行煅烧,煅烧硝酸钚、氢氧化钚、过氧化钚、草酸钚(Ⅲ)和草酸钚(Ⅳ)等均可制备二氧化钚,但制备方法不同,得到的二氧化钚的性质也不同[1],例如二氧化钚的比表面积按下列顺序减少:草酸盐>氢氧化物>硝酸盐>过氧化物。不同的煅烧温度和煅烧时间也会影响二氧化钚的性质[3-4]。

甲酸是一元羧酸,可与硝酸和硝酸盐反应[5-9],甲酸与硝酸盐反应会生成甲酸盐沉淀,通过甲酸与硝酸钚反应制备钚的甲酸盐,煅烧后可得到二氧化钚。本研究以性质相似的铈元素模拟钚元素,通过微波浓缩热解仪加热将硝酸亚铈的硝酸溶液蒸干后得到二水合硝酸亚铈,加入甲酸反应制备甲酸铈,通过微波将多余的甲酸蒸干后得到干燥的煅烧前驱体甲酸铈。该法与沉淀法制备草酸铈/钚不同,在一个容器内完成了煅烧前驱体的制备,具有减少调价、调酸、沉淀、过滤等操作、减少处理设备、不增加废液体积和对料液的浓度范围要求宽的优点。目前未见此类甲酸铈煅烧情况的报道,因此本工作开展煅烧条件对煅烧产物性质影响的相关研究。

在二氧化钚产品后续使用中,对其物理性质存在一定要求[1,10]:颗粒的比表面积大于2.5 m2/g;颗粒的最大粒径不应超过100 μm;每克Pu的氮含量不超过300 μg、碳含量不超过500 μg;O与Pu原子比为1.950~2.000。其中,碳含量与氮含量根据碳和氮与钚的原子比进行换算,用铈原子替代钚原子,可得出二氧化铈中碳和氮的含量要求为:氮和碳的质量分数分别不超过0.042%、0.069%。本工作拟以煅烧产物的粒径、比表面积、形貌、碳含量、氮含量和O与Ce原子比(简称O/Ce比)为指标,研究煅烧温度和煅烧时间对脱硝反应的影响,为后续脱硝工艺提供参考。

1 实验部分

1.1 原料与仪器

原料的制备:以硝酸亚铈溶液模拟硝酸钚溶液,在微波浓缩热解仪中蒸发结晶为固体后,分别加入16 mol/L和20 mol/L甲酸生成甲酸铈沉淀(加入的甲酸与铈离子的摩尔比为18),继续微波加热将多余的溶液蒸发结晶得到固体甲酸铈[11]。

Bruker D8 Advance 型X射线衍射仪(XRD),布鲁克(北京)科技有限公司;Bettersize 2600E型激光粒度仪,丹东百特仪器有限公司;ASAP2460型比表面与孔隙度分析仪,麦克默瑞提克(上海)仪器有限公司;TESCAN-VEGA3型扫描电子显微镜,泰斯肯贸易(上海)有限公司;ONH836型氧氮氢分析仪、CS844型碳硫分析仪,美国力可公司。

1.2 实验方法

煅烧实验分为A组和B组,A组原料为加入16 mol/L甲酸制备的甲酸铈,B组原料为加入20 mol/L甲酸制备的甲酸铈。

将A组甲酸铈和B组甲酸铈分别在400、500、600、700、800 ℃下煅烧1 h得到煅烧产物,考察煅烧温度对产物的影响;选定煅烧温度为600 ℃,煅烧时间分别为1、2、3、4、5 h,考察煅烧时间对产物的影响。

1.3 分析方法

对A组煅烧产物和B组煅烧产物的粒径、形貌、比表面积及孔径、氮含量、碳含量和O/Ce比进行分析。

粒径:取适量固体粉末溶于水中超声分散3 min,然后使用激光粒度仪进行粒径测量。

形貌:取少量固体粉末于导电胶上,通过扫描电镜观察不同煅烧条件下的颗粒形貌变化。

比表面积及孔径:通过比表面与孔隙度分析仪测量粉末的比表面积和孔隙体积,采用的是液氮环境下N2吸附/解吸等温线法测定;比表面积通过Brumauer-Emmett-Teller(BET)测定,孔径大小通过Barrett-Joyner-Halenda(BJH)方法计算。

氮含量和碳含量:为保证测量准确,将样品在玛瑙研钵中研磨至10 μm以下,通过碳硫分析仪和氧氮氢分析仪分别测定粉末中的碳含量和氮含量(以质量分数表示)。

O/Ce比:采用XRD法测定粉末的O/Ce比。通过X射线衍射仪对粉末进行XRD分析,使用Cu-Kα靶辐射(λ=1.541 8 Å,1 Å=0.1 nm),角度扫描范围为5°~90°,步进扫描,步长为0.02°,每步计数时间为2.0 s。根据Trovarelli[12]经验公式(式(1))计算得到CeO2+x中氧的化学计量数。

(1)

式中:a为晶格常数。

2 结果与讨论

2.1 粒径分析

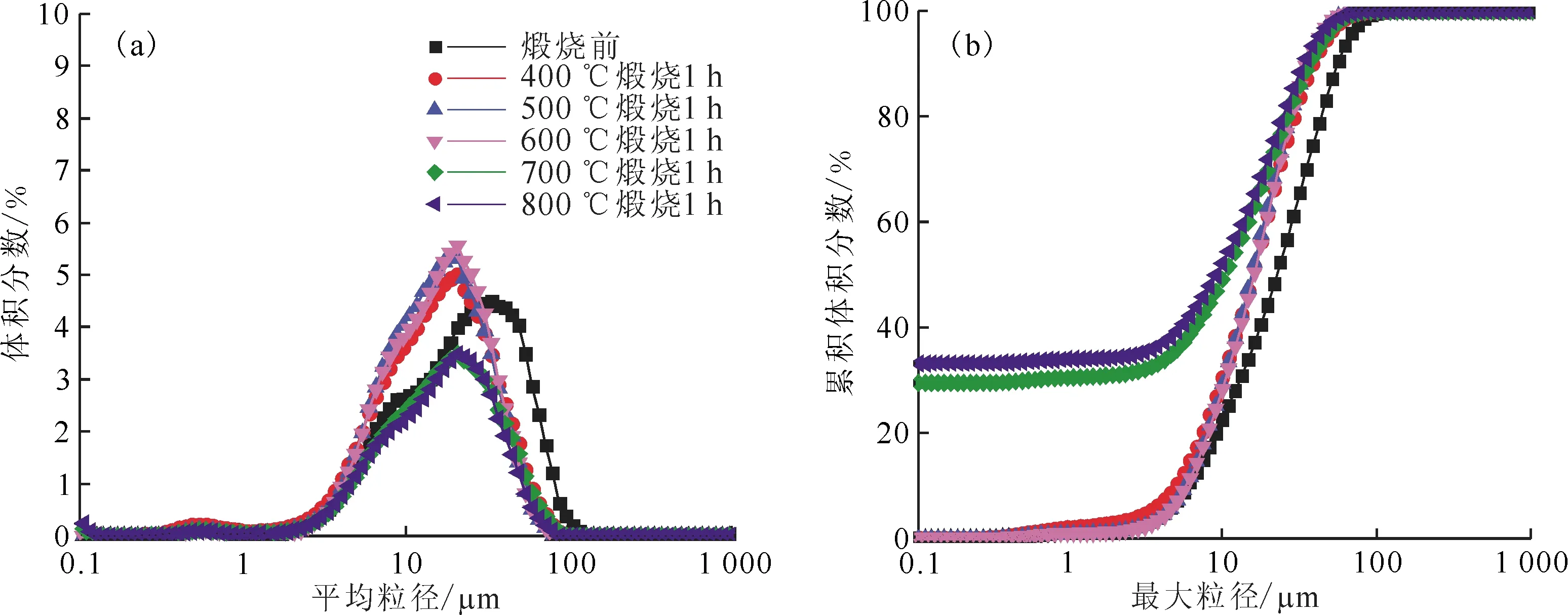

图1和图2分别为A组在不同煅烧温度和不同煅烧时间下煅烧产物的粒径分布图。由图1、2可知:煅烧前颗粒的平均粒径为22.7 μm,经过煅烧后,颗粒的平均粒径降低,400~600 ℃下煅烧,平均粒径为15.0 μm左右,700~800 ℃下煅烧,平均粒径在10.0 μm左右;煅烧温度为600 ℃,煅烧时间为1~3 h时,颗粒的平均粒径在15.0 μm左右,而煅烧时间在4~5 h时,颗粒的平均粒径在20.0 μm左右。这说明在不同煅烧温度和煅烧时间下,颗粒的粒径分布区间相同,且与煅烧前的颗粒在粒径分布上基本重合。但煅烧温度在700 ℃及以上时,此时晶体结构发生变化,晶格重新排列,会导致颗粒表面变得光滑,表面存在的小颗粒会破裂,生成大量粒径小于0.100 μm的细颗粒。而煅烧温度在600 ℃时,随着煅烧时间的延长,因为局部温度高形成颗粒的烧结体,导致颗粒粒径略有变大。

(a)——平均粒径与对应粒径下的体积分数关系,(b)——最大粒径与对应粒径下的累积体积分数关系图1 A组不同煅烧温度下粒径分布图Fig.1 Particle size distributions in group A at different calcination temperatures

(a)——平均粒径与对应粒径下的体积分数关系,(b)——最大粒径与对应粒径下的累积体积分数关系图2 A组不同煅烧时间下粒径分布图Fig.2 Particle size distributions in group A at different calcination times

B组不同煅烧温度和煅烧时间下煅烧产物的粒径分布图分别示于图3、4。由图3、4可知:B组实验的颗粒粒径较小,煅烧过程中均出现了约30.0%小于0.100 μm的细颗粒;B组实验中煅烧前颗粒平均粒径为6.42 μm,而煅烧后,随着煅烧温度的升高,颗粒的平均粒径从4.25 μm增加至8.49 μm;随着煅烧时间的增加,颗粒的平均粒径从6.25 μm增加至9.54 μm。相对于颗粒的粒径分布区间来说,平均粒径的差异较小,而不同煅烧温度和煅烧时间下的粒径分布区间基本相同,可看作颗粒粒径受煅烧温度和煅烧时间的影响较小。

(a)——平均粒径与对应粒径下的体积分数关系,(b)——最大粒径与对应粒径下的累积体积分数关系图3 B组不同煅烧温度下粒径分布图Fig.3 Particle size distributions in group B at different calcination temperatures

对比A组和B组的实验结果:煅烧前粒径较小时,煅烧后会生成大量的小于0.100 μm的细颗粒,但颗粒粒径受煅烧温度和煅烧时间的影响较小;粒径较大时,在低温下不受影响,高温时会生成大量小于0.100 μm细颗粒。而从产物指标来看,A组在600 ℃下煅烧5 h时和B组在800 ℃煅烧1 h时,生成了约0.1%的大于100 μm的颗粒,其他条件下均满足粒径要求[10]。

2.2 形貌分析

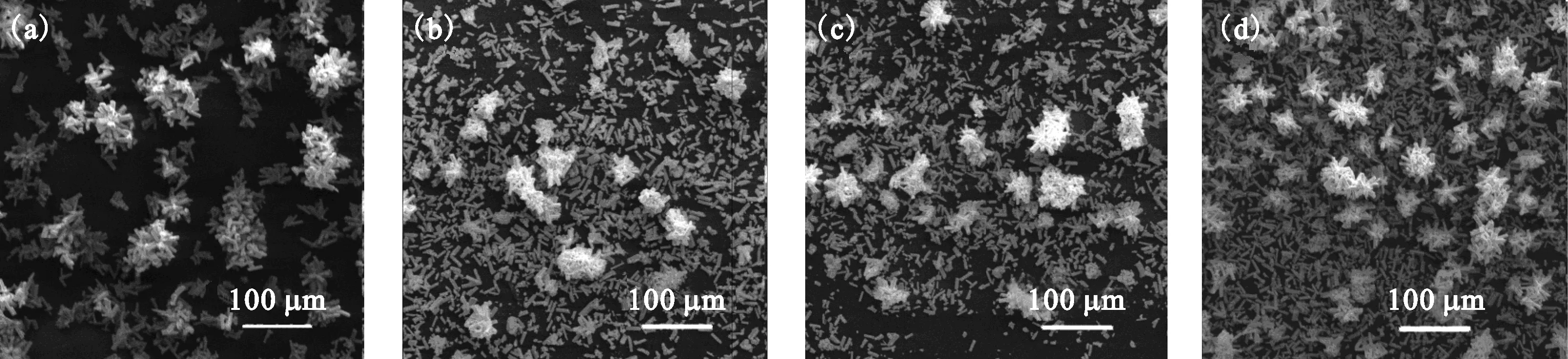

图5为A组不同煅烧温度下的颗粒SEM图。由图5可知,煅烧前后颗粒均为棒状结构,较大的颗粒为颗粒团聚体。煅烧后团聚体的颗粒有所减小,棒状结构的单体颗粒增加。在煅烧过程中,这些小颗粒与团聚体结合不够紧密,出现了断裂,导致煅烧后较大粒径的颗粒减少。

(a)——煅烧前,(b)——400 ℃煅烧1 h,(c)——600 ℃煅烧1 h,(d)——800 ℃煅烧1 h图5 A组不同煅烧温度下的颗粒SEM图Fig.5 SEM images of particles in group A at different calcination temperatures

图6为B组不同煅烧温度下的颗粒SEM图。由图6可知:B组中颗粒的形状与A组不同,此时形成的单体结构很短,更接近于球形,形成的团聚体也接近球形。这是由于形成前驱体甲酸铈过程中,加入的甲酸浓度很高,反应剧烈,生成的甲酸铈结晶时间太短,形成的颗粒均为很短小的晶体颗粒,且由于反应剧烈,晶体颗粒更倾向于形成更为细小、更无序的团聚体颗粒。

(a)——煅烧前,(b)——400 ℃煅烧1 h,(c)——600 ℃煅烧1 h,(d)——800 ℃煅烧1 h图6 B组不同煅烧温度下的SEM图Fig.6 SEM images of particles in group B at different calcination temperatures

A组颗粒和B组颗粒具有不同的形貌特征,但具有的相同点是:在煅烧前后,颗粒的形貌特征不变,升高煅烧温度,颗粒的形貌也没有明显变化。

2.3 比表面积与孔径分析

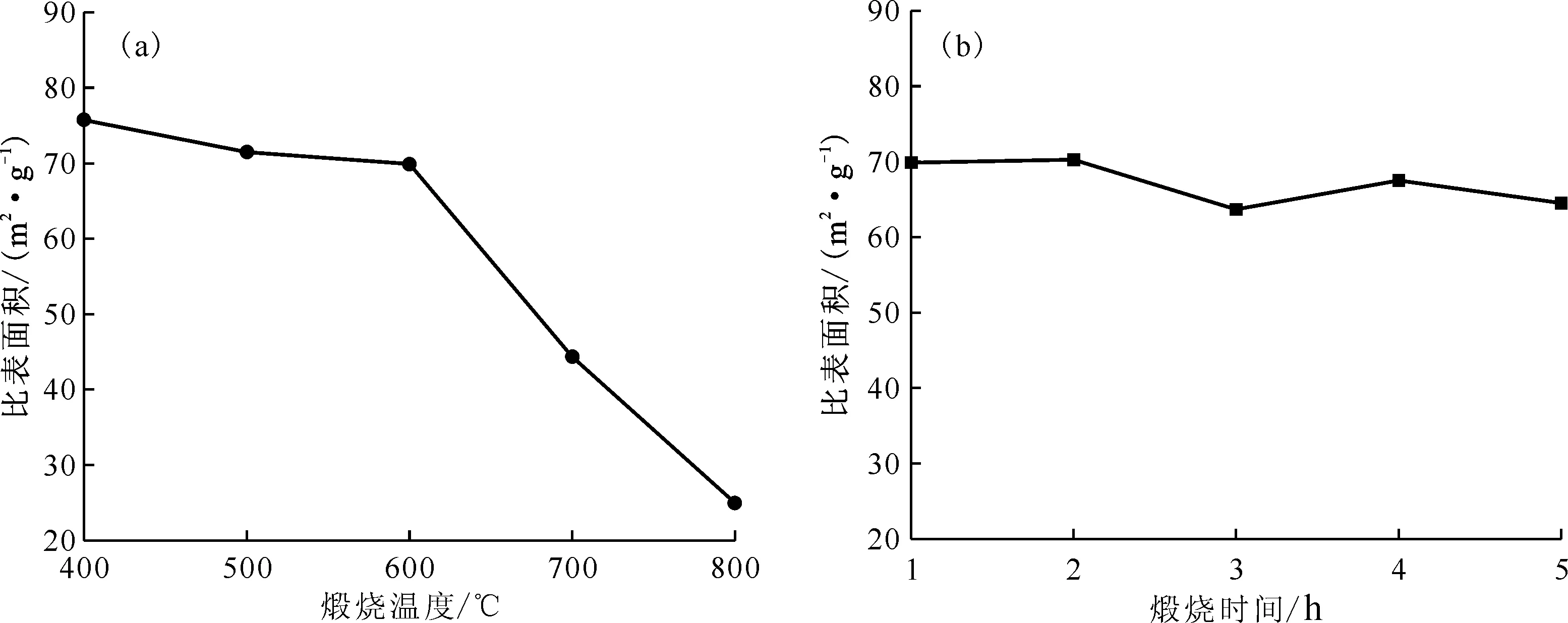

图7为A组不同煅烧温度和不同煅烧时间下的颗粒比表面积图,图8和图9分别为A组不同煅烧温度和不同煅烧时间下的颗粒孔径分布图。

(a)——煅烧时间为1 h, (b)——煅烧温度为600 ℃图7 A组不同煅烧温度(a)和不同煅烧时间(b)下的比表面积Fig.7 Specific surface areas of group A at different calcination temperatures(a) and different calcination times(b)

煅烧1 h,煅烧温度:■——400 ℃,●——500 ℃,▲——600 ℃,▼——700 ℃,◆——800 ℃图8 A组不同煅烧温度下的孔径分布Fig.8 Pore size distributions of group A at different calcination temperatures

煅烧温度600 ℃,煅烧时间:■——1 h,●——2 h,▲——3 h,▼——4 h,◆——5 h图9 A组不同煅烧时间下的孔径分布Fig.9 Pore size distributions of group A at different calcination times

从图7可知:煅烧温度对颗粒比表面积的影响较大,温度从400 ℃升高到600 ℃时,颗粒比表面积降低了不足10.0 m2/g,而温度从600 ℃升高至800 ℃时,比表面积急剧减少;在600 ℃下延长煅烧时间,比表面积基本维持在(67.0±4.0) m2/g。比表面积的大小是由颗粒表面的孔结构决定的,结合煅烧产物的粒径分布(图8和图9)可知,煅烧温度在600 ℃及以下时,颗粒表面的孔径分布没有明显改变,而高于600 ℃时,颗粒表面孔径小于5 nm的孔结构随煅烧温度的升高逐步变宽、变少,导致颗粒的比表面积急剧减小。比表面积和孔径反映的是颗粒内部的结构,当温度升高到600 ℃以上时,晶体结构重新排列,晶格内缺陷减少,内部的孔结构逐渐消失,造成了比表面积和孔结构的减少。而煅烧温度为600 ℃、煅烧时间为1 h时,晶体结构变化已基本完成,继续延长煅烧时间不能明显改变晶体结构。

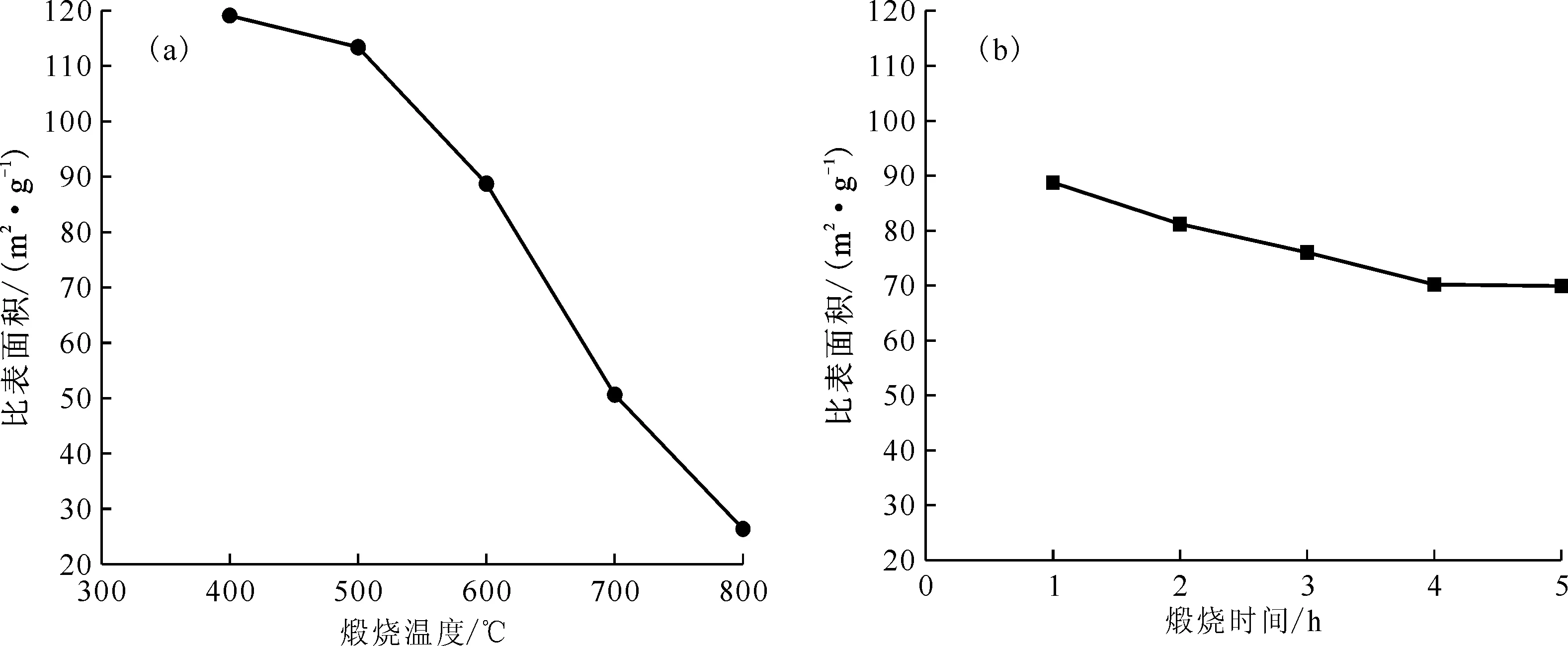

图10为B组不同煅烧温度和不同煅烧时间下的颗粒比表面积图,图11和图12分别为B组不同煅烧温度和不同煅烧时间下的颗粒孔径分布图。通过与A组对比发现:温度在600 ℃及以下时,相同煅烧温度下,B组颗粒的比表面积明显高于A组,孔体积更大;而煅烧温度在600 ℃以上时,A组与B组的比表面积差值不断减小;随着煅烧时间的延长,B组颗粒的比表面积也从88.7 m2/g降低至69.9 m2/g。这是因为B组颗粒中孔径小于5 nm的孔结构明显多于A组,而孔径大于5 nm的孔结构差异较小。煅烧温度在600 ℃以下时,小于5 nm的孔结构被破坏,升高相同温度,B组颗粒的比表面积降幅比A组大;而煅烧温度高于600 ℃时,5~10 nm的孔结构也被破坏,此时A组和B组的孔结构被破坏程度相近,在相同煅烧温度下,A组颗粒的比表面积接近B组颗粒的比表面积。

(a)——煅烧时间为1 h,(b)——煅烧温度为600 ℃图10 B组不同煅烧温度(a)和不同煅烧时间(b)下的比表面积Fig.10 Specific surface areas of group B at different calcination temperatures(a) and different calcination times(b)

煅烧时间为1 h,煅烧温度:■——400 ℃,●——500 ℃,▲——600 ℃,▼——700 ℃,◆——800 ℃图11 B组不同煅烧温度下孔径分布Fig.11 Pore size distributions of group B at different calcination temperatures

煅烧温度600 ℃,煅烧时间:■——1 h,●——2 h,▲——3 h,▼——4 h,◆——5 h图12 B组不同煅烧时间下孔径分布Fig.12 Pore size distribution of group B at different calcination times

从两组实验结果来看,比表面积的减小是由孔结构减少引起的,而随着煅烧温度的升高,晶体结构重新排列,晶格内缺陷减少,造成孔结构不断减少。从比表面积的结果来看,煅烧温度在800 ℃及以下,可满足比表面积大于2.5 m2/g的要求[10]。

2.4 氮含量与碳含量分析

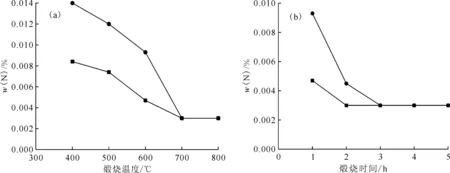

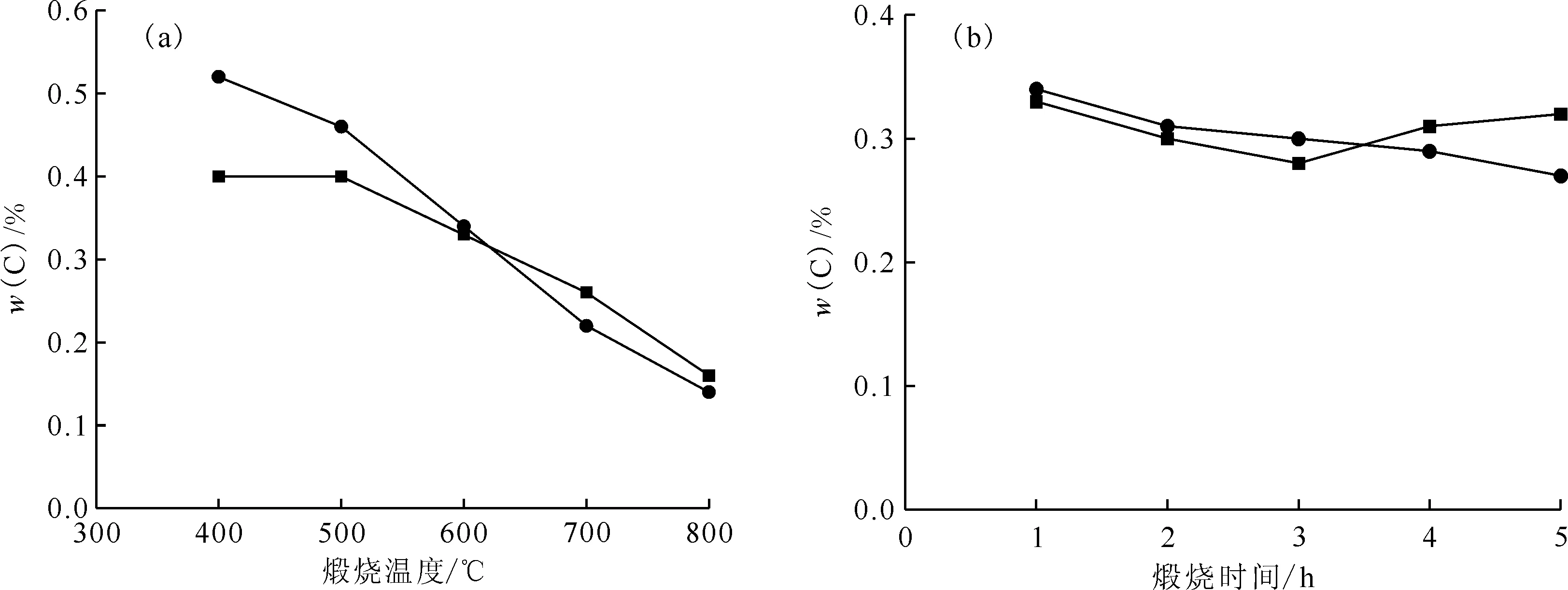

A组和B组中煅烧条件对产物氮含量和碳含量的影响示于图13、14。由于仪器原因,氮质量分数低于0.003 0%时未检测到具体数据,此时均按0.003 0%记录。由图13、14可知:A组实验中,煅烧时间为1 h、煅烧温度从400 ℃升温至800 ℃时,氮质量分数(w(N))从0.008 4%减小至0.003 0%,碳质量分数(w(C))从0.40%减小至0.16%;煅烧温度为600 ℃、煅烧时间从1 h增加至5 h,氮质量分数从0.004 7%减小至0.003 0%,而碳质量分数基本维持在0.28%~0.33%。B组实验中,煅烧温度从400 ℃升温至800 ℃时,氮质量分数从0.014%减小至0.003 0%,碳质量分数从0.52%减小至0.16%;煅烧时间从1 h增加至5 h,氮质量分数从0.009 3%减小至0.003 0%,碳质量分数从0.34%减小至0.27%。从结果来看,两组实验中,煅烧温度在600 ℃及以下时,B组颗粒的碳含量和氮含量明显高于A组,但煅烧温度在600 ℃以上时,两组颗粒的碳含量和氮含量又基本相同。这是因为在600 ℃以下时,颗粒表面的氮元素和碳元素已基本通过气体形式逸出,两组颗粒除甲酸浓度外其他条件都相同,此时晶体结构中残存的氮元素和碳元素相同,进一步升高煅烧温度,会使得晶体结构变化,晶格重新排列,晶格内部残余的氮元素和碳元素通过气体形式逸出,温度越高,剩余的碳元素和氮元素越少。而在同一温度下,煅烧1 h已基本完成颗粒表面的碳元素和氮元素从晶格结构中分离,但晶体内部的碳元素和氮元素很难通过长时间的煅烧分离出来。因此,为了控制产物中的氮含量和碳含量,需要将煅烧温度控制在较高水平。

甲酸浓度,mol/L:■——16,●——20(a)——煅烧时间为1 h,(b)——煅烧温度为600 ℃图13 A组和B组不同煅烧温度(a)和不同煅烧时间(b)下的氮含量Fig.13 Nitrogen contents of group A and group B at different calcination temperatures(a) and different calcination times(b)

甲酸浓度,mol/L:■——16,●——20(a)——煅烧时间为1 h, (b)——煅烧温度为600 ℃图14 A组和B组不同煅烧温度(a)和不同煅烧时间(b)下的碳含量Fig.14 Carbon contents of group A and group B at different calcination temperatures(a) and different calcination times(b)

产物中碳质量分数要求不高于0.069%,氮质量分数要求不高于0.042%[10],而将硝酸亚铈制备成甲酸铈后,氮元素维持在低水平,满足要求,而此时在800 ℃下煅烧1 h,两组碳质量分数均高于0.10%,因实验中为静态空气气氛下煅烧,可能导致碳的去除较为困难,后续应提高煅烧温度或通入足量空气或氧气进行煅烧。

2.5 O/Ce比分析

A组和B组不同煅烧温度和不同煅烧时间下的O/Ce比示于图15。从图15可以看出:A组煅烧温度在400 ℃时,O/Ce比为2.009,略大于2.000;其他煅烧温度和煅烧时间时得到的二氧化铈的O/Ce比基本上维持在2.000±0.010范围内。这说明二氧化铈的晶体结构稳定,不易生成缺氧或多氧的氧化铈。而煅烧温度在400 ℃时,由于存在少量的甲酸铈未分解完全,甲酸铈中O/Ce比大于2.000,造成晶体结构中O/Ce比稍高于2.000。B组实验具有与A组实验相同的结果。因此,两组实验均满足O/Ce比在1.950~2.000的要求[10]。

甲酸浓度,mol/L:■——16,●——20(a)——煅烧时间为1 h,(b)——煅烧温度为600 ℃图15 A组和B组不同煅烧温度(a)和不同煅烧时间(b)下的O/Ce比Fig.15 O/Ce ratios of group A and B at different calcination temperatures(a) and different calcination times(b)

3 结 论

分别对两组甲酸铈煅烧后得到的二氧化铈颗粒从粒径、形貌、比表面积、孔径分布、氮含量、碳含量和O/Ce比进行了分析,得到了如下的结论:

(1) 煅烧后的颗粒粒径和形貌与煅烧前的颗粒粒径和形貌有关;A组颗粒煅烧前为棒状结构的团聚体,煅烧后形貌不变,粒径稍有减少;B组颗粒煅烧前为接近球体的团聚体,煅烧后形貌不变,但生成了大量的细颗粒;A组颗粒中在煅烧温度高于700 ℃时产生大量粒径小于0.100 μm的细颗粒,而B组颗粒在煅烧温度为400 ℃及以上时产生大量粒径小于0.100 μm细颗粒;

(2) 比表面积的降低主要是由小孔径的孔结构减少引起的,随着煅烧温度的升高,晶体结构重新排列,晶格内缺陷减少,造成孔结构不断减少;

(3) 煅烧后颗粒的碳含量和氮含量主要与煅烧温度有关,升高煅烧温度能有效降低碳含量和氮含量,而煅烧时间对碳含量和氮含量的影响较小,800 ℃下不能满足产品的碳含量要求,此时需要提高煅烧温度或煅烧时通入大量的氧气或空气;

(4) 二氧化铈的晶体结构稳定,O/Ce比基本上维持在2.000±0.010范围内。

根据产品指标要求,考虑到颗粒的粒径、比表面积和碳含量与煅烧温度和煅烧时间的变化关系,煅烧条件应选择煅烧温度为700 ℃,煅烧时间为1 h,且煅烧时需要通入足量的空气或氧气,以尽可能降低碳含量。在钚的尾端处理中,可考虑用甲酸与硝酸钚溶液在微波下制备甲酸钚固体并通过煅烧制备二氧化钚的工艺。