电池热管理试验平台的开发与研究

吴 兵,唐 豪

(上海理工大学 机械工程学院,上海 200093)

0 引 言

随着全球汽车保有量的上升,传统燃油汽车带来的能源短缺、环境污染等问题成为亟待解决的问题[1-3]。 面对这一严峻的现状,全球各个国家都纷纷将汽车发展方向转变到新能源汽车领域,而其中纯电动汽车更是目前研究的热点[4-5]。作为纯电动汽车的重要部件,动力电池的性能指标直接关系到纯电动汽车整体的性能,而温度是影响电池性能指标的关键因素之一。 过高的电池工作温度和电池单体温差会导致电池加速老化,甚至还会引发热失控;过低的电池工作温度会使电池内阻增大,电化学反应受阻,导致电池充放电效率下降,导致电池使用寿命下降[6-7]。 因此,设计高效的电池热管理系统[8-12]具有非常重要的意义。

本文以某车型电池热管理系统试验台架为研究对象,并基于其设计了一套电池热管理试验平台,以供研究者进行试验研究和仿真研究,其中电池热管理试验平台由硬件系统、软件系统和仿真系统等三个部分组成。

1 电池热管理试验平台

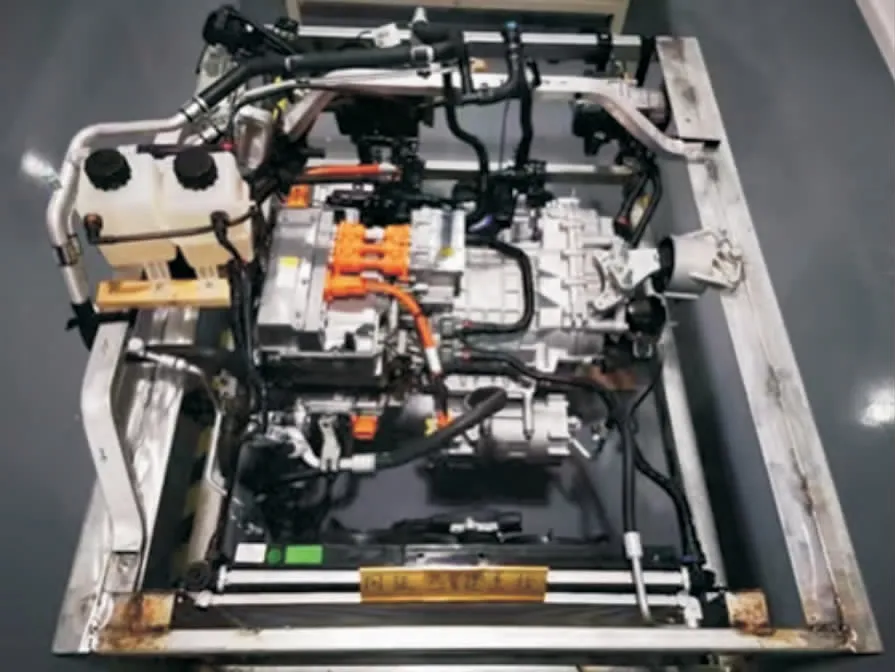

试验研究和仿真研究是研究电池热管理系统的重要手段,本文针对如图1 所示的某车型电池热管理系统试验台架进行电池热管理试验平台的开发与研究。 基于所设计的电池热管理试验平台,研究者可以进行电池热管理系统的性能研究以及控制策略研究。

图1 某车型电池热管理系统试验台架

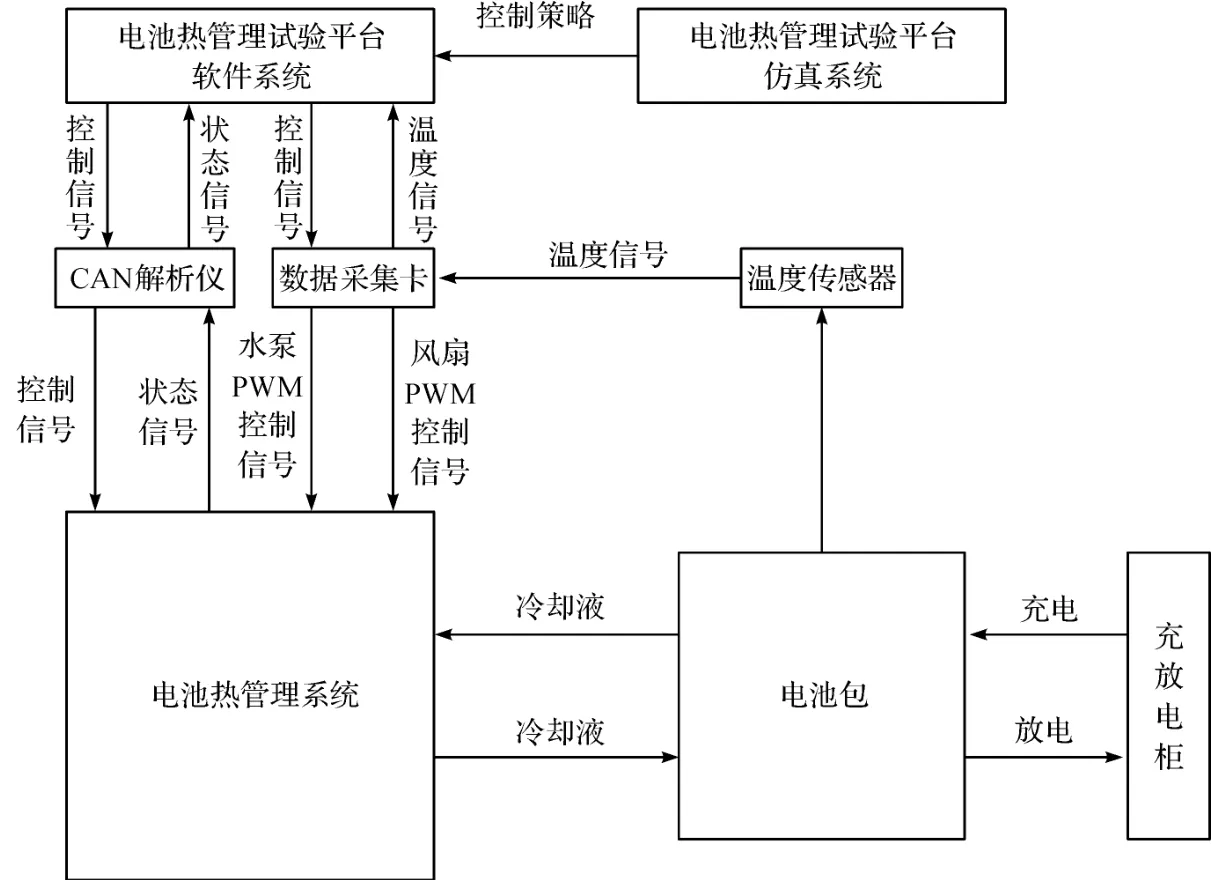

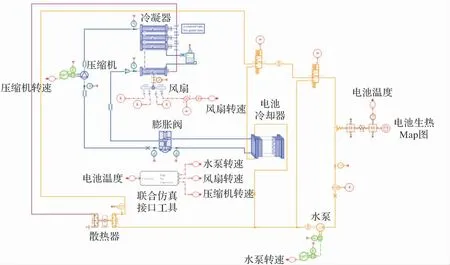

本文所设计的电池热管理试验平台原理图如图2 所示,从图中可以看出该电池热管理试验平台主要由三个重要部分组成,分别是硬件系统、软件系统以及仿真系统。 其中试验平台硬件系统主要由电池热管理系统试验台架、动力电池、测控设备、供电设备以及充放电设备等硬件组成,是试验平台实际使用的硬件设备;试验平台软件系统是基于LabVIEW 软件开发的上位机,其功能是对试验平台进行测控管理;试验平台仿真系统是基于AMESim软件开发的仿真模型,其功能是研究电池热管理系统控制策略。

图2 电池热管理试验平台原理图

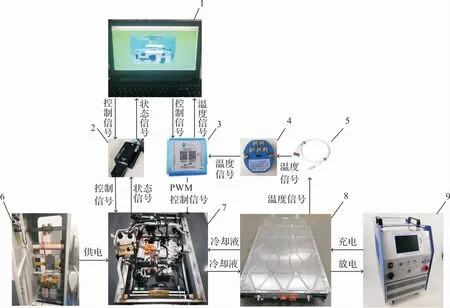

本文所设计的电池热管理试验平台如图3 所示,该图展示了试验平台实际所使用的实物以及对应实物之间的相互关系。 电池热管理试验平台实物图中的实物1 是电脑,用于开发电池热管理试验平台软件系统以及仿真系统;实物2 是CAN解析仪,用于实时向压缩机发送控制信号以及采集压缩机状态信号;实物3 是数据采集卡,用于实时采集温度传感器传来的温度信号以及向风扇与水泵发送PWM控制信号;实物4 是Pt100 温度变送器,用于将温度传感器采集的弱信号转换为数据采集卡可以识别的电信号;实物5 是Pt100 温度传感器,用于测量电池温度以及电池进出水温度;实物6 是供电设备,用于向电池热管理系统供电;实物7 是电池热管理系统,用于对电池组进行温度调节;实物8 是电池组,是电池热管理系统的管理对象;实物9 是电池充放电设备,用于对电池组进行充放电。

图3 电池热管理试验平台实物图

相比于其他研究者设计的电池热管理试验平台,本文所设计的电池热管理试验平台除了可以进行基本的试验研究外,还可以进行控制策略研究,因此具有重要的研究意义。

2 电池热管理试验平台软件系统

电池热管理试验平台软件系统由LabVIEW软件进行开发,软件系统包括登录界面和主界面,其中主界面由传感器标定界面、模型验证界面、控制界面三个功能界面组成。

2.1 登录界面

登录界面如图4 所示,该界面是用户输入账户信息和密码信息的功能界面,用户需要输入正确的账户和密码信息才能进入软件系统主界面。

图4 登录界面

2.2 传感器标定界面

传感器标定界面如图5 所示,该界面是用户对硬件系统中使用的温度传感器进行标定的功能界面,用户在进行试验之前,需利用该界面对试验平台使用的温度传感器进行标定。 该功能界面设计的基本原理是基于Pt100 温度传感器自身的特性,即Pt100 温度传感器实际测量的温度与被测对象的真实温度呈线性关系。

图5 传感器标定界面

2.3 模型验证界面

模型验证界面如图6 所示,该界面是用户用来验证试验平台仿真模型与实际的电池热管理系统是否相匹配的功能界面。 该功能界面的基本原理如下:在保证试验条件和仿真条件基本相同的情况下,取不同压缩机转速进行仿真及试验,通过比较仿真及试验结束电池进出水温度以及电池平均温度的误差来验证所搭建的仿真模型与实际的电池热管理系统是否匹配。

图6 模型验证界面

2.4 控制界面

控制界面如图7 所示,该界面是试验平台软件系统的核心功能。 借助该功能界面,用户可以按照实际需求实时手动切换控制试验台架中的目标控制对象,或应用基础的控制策略协调控制试验台架中的目标控制对象,其中目标控制对象包括风扇、水泵以及压缩机。

图7 控制界面

3 电池热管理试验平台仿真系统

电池热管理试验平台仿真系统由AMESim软件进行开发,其中仿真系统所使用的控制策略由Simulink 软件开发。

3.1 试验平台仿真模型

基于AMESim软件开发的电池热管理试验平台仿真模型如图8 所示,该模型由压缩机、冷凝器、电池冷却器、膨胀阀、风扇、水泵、动力电池以及控制策略联仿接口等重要部件组成,能够有效地反应真实的电池热管理系统运行状况。

图8 电池热管理试验平台仿真模型

3.2 试验平台仿真模型验证

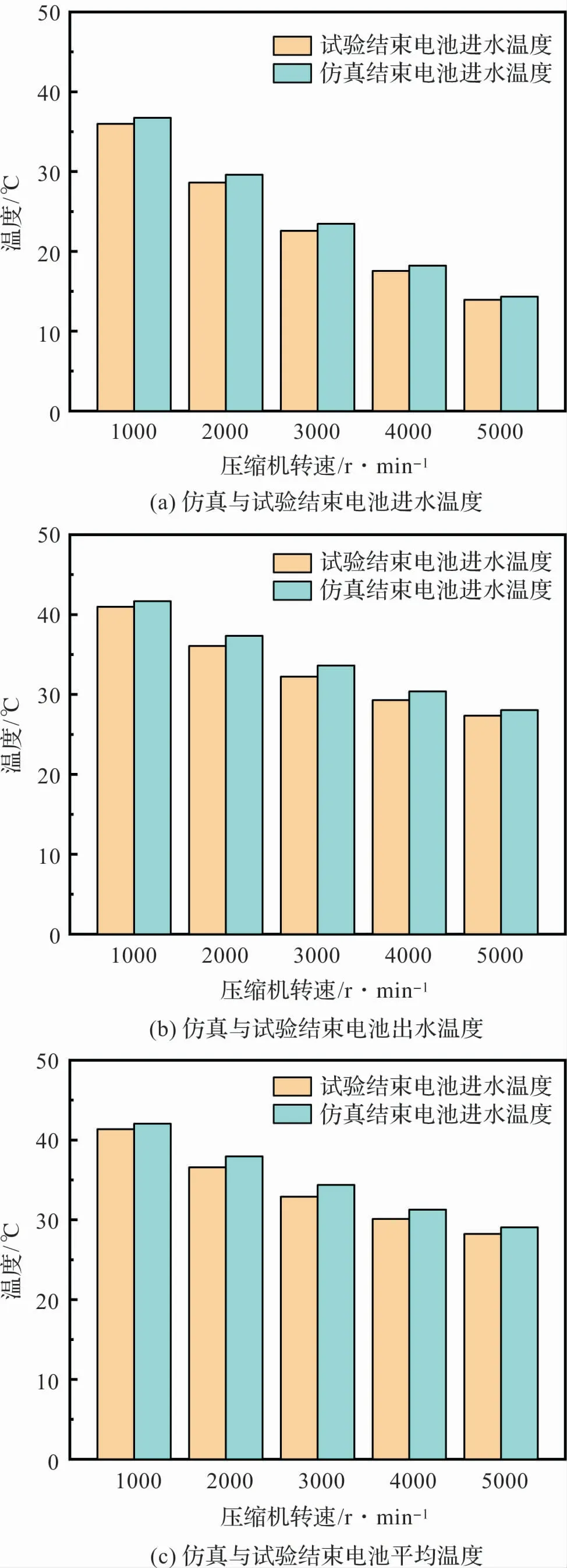

借助上述搭建的试验平台仿真模型进行仿真,借助上述设计的试验平台软件系统进行试验,设定水泵转速为3000 r/min,设定风扇转速为2000 r/min,选取压缩机转速作为研究变量,分别取1000 r/min、2000 r/min、3000 r/min、4000 r/min、5000 r/min 进行仿真及试验。 仿真及试验结束,对动力电池进出水温度以及电池平均温度进行对比,最终得到的对比结果如图9 所示。 经计算,三组参数的最大误差率约为4.5%,这表明上述搭建的仿真模型与实际的台架非常接近。

图9 模型验证结果

3.3 试验平台控制策略研究

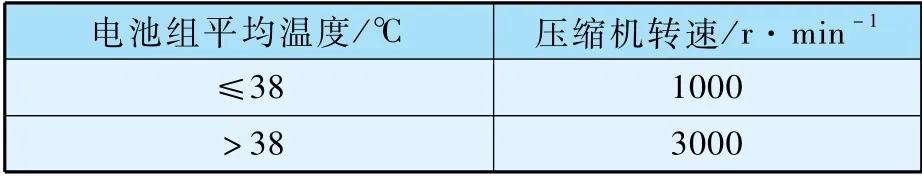

本研究的电池热管理系统中,影响电池温度的主要因素是冷却液温度和冷却液流量。 其中,冷却液温度主要受压缩机转速影响,是有效控制电池温度的关键因素;冷却液流速主要受水泵转速的影响,是影响电池温度均匀性的关键因素。此外,在本文仿真系统中,动力电池通过生热均匀的质量块来等效替代,无需研究电池均温性。 基于上述分析,本文最终选择压缩机转速作为控制策略的控制变量,并选取PID控制和阈值控制两种控制策略进行研究。 电池热管理系统其余控制变量控制策略如下:水泵转速始终控制为3000 r/min,风扇转速采用开关式控制,其控制策略如表1 所示。

表1 风扇转速控制策略

3.3.1 控制策略开启及关闭阈值设计

考虑到压缩机不能频繁启停,以及连续运转时间不能太短的自身特性条件限制,结合动力电池最佳工作温度,最终设定控制策略开启阈值为38℃,设定控制策略关闭阈值为35℃,即当电池组平均温度大于38℃时,电池热管理系统开始按照控制策略对压缩机转速进行控制,当电池组平均温度小于35℃时,电池热管理系统停止按照控制策略对压缩机转速进行控制,压缩机停止运转。

3.3.2 控制策略设计

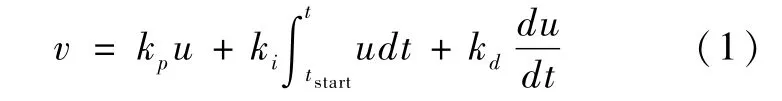

在工程应用中,最受开发者认可的控制器控制规律为比例、积分、微分控制,简称PID控制,其基本控制原理如式(1):

式中:v为PID控制器的输出,u 为PID控制器的输入,kp、ki、kd为对应控制过程的控制系数。

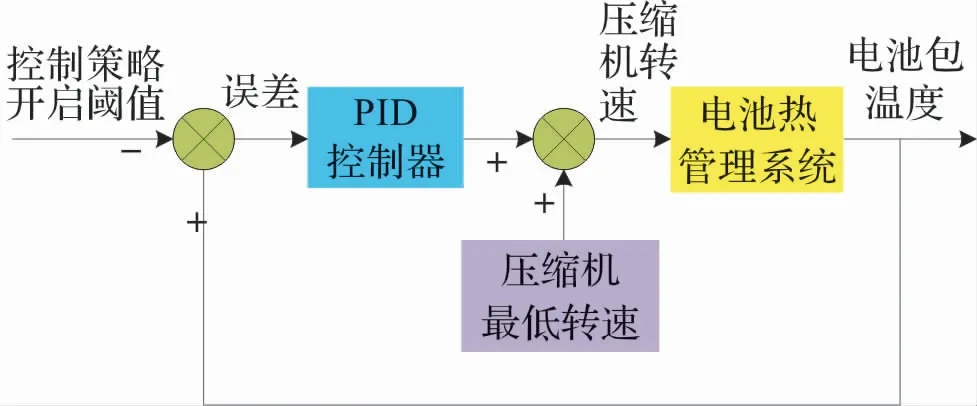

基于上述原理,选择电池温度和控制策略开启阈值的误差作为PID控制器的输入量,选择压缩机转速作为PID控制器的输出量,考虑压缩机最低转速限制,设计了如图10 所示的电池热管理系统PID控制框图以及表2 所示的PID控制策略。 此外,在本文中,阈值控制策略选择开关式控制,具体的阈值控制策略见表3。

图10 电池热管理系统PID控制框图

表2 PID控制策略

表3 阈值控制策略

3.3.3 控制策略结果分析

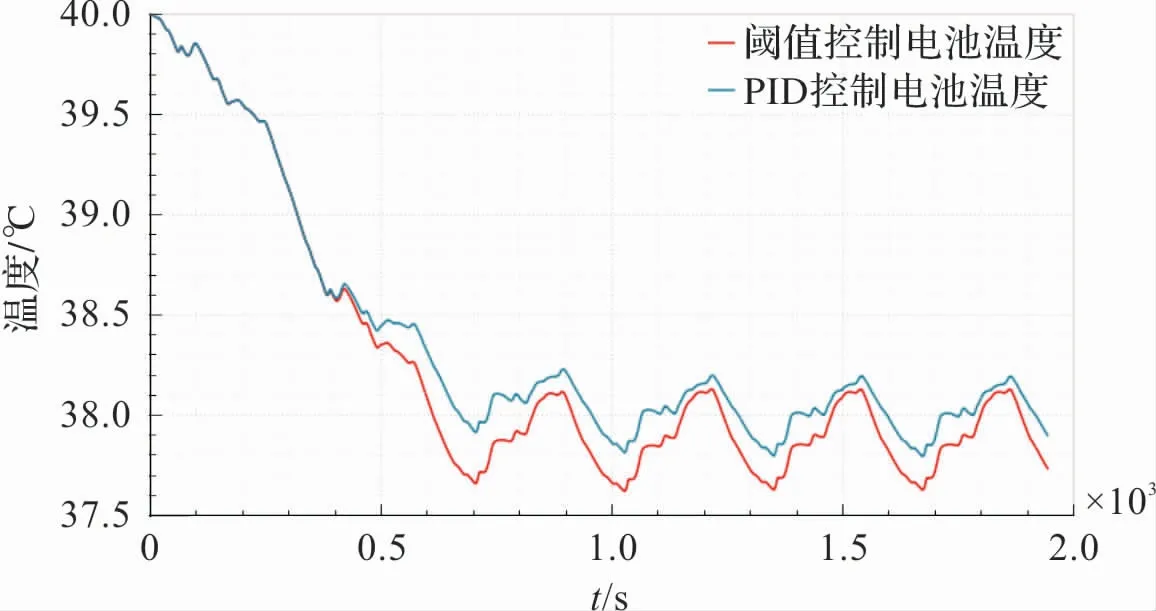

将上述设计的两组控制策略应用于图8 所示的电池热管理试验平台仿真模型中,最终得到如图11 所示的仿真结果。 从图11 中可以看出,两组控制策略均能在一定时间内将电池温度调节在目标温度区间附近(其中阈值控制策略控制效果更好)。 但是从表4 中可以看出,相比于阈值控制策略,PID控制策略能够显著降低压缩机能耗。

图11 控制策略仿真结果

表4 控制策略压缩机能耗

综上可知,相比于阈值控制策略,PID控制策略能够在保证控制效果的同时大大降低压缩机能耗。 因此,本文最终选择PID控制策略为当前的电池热管理试验平台控制策略。 PID控制策略并不是最优的控制策略,更高级的控制策略将在之后基于该仿真模型进行进一步的研究。

4 结 语

基于某车型电池热管理系统试验台架进行试验平台的开发与研究,所设计的电池热管理系统试验平台包括硬件系统、软件系统、仿真系统三个部分,其中硬件系统和软件系统用于对试验平台中重要研究变量进行采集和控制,仿真系统用于对电池热管理系统控制策略进行研究。 此外,本文在电池热管理试验平台控制策略研究中发现,相比于阈值控制策略,PID控制策略能够在保证控制效果的同时大大降低压缩机能耗,是较好的控制策略。