给水加热器过热段的数值仿真

徐 青,姜一帆

(上海船舶研究设计院,上海 201210)

0 引 言

热交换器用于许多领域,比如化工、冶金、能源和其他工业领域,且在工业系统的动力耗能和设备投资中也占了很大的投资比例。 有关数据显示,化工应用中热交换器的投资比例约占设备总投资的30%;在炼油领域,占工艺设备总投资的40%左右;在火电厂中,约占设备总投资的70%;在海水淡化领域,几乎所有设备都由热交换器组成[1]。 因此,优化热交换器的传热性能,在较多领域都可以减少设备投资和运行费用。

作为热力系统中的辅助换热器,给水加热器是一种通过引入汽轮机中的蒸汽来加热通往锅炉给水的管壳式换热器,提高其效率可增加热力系统的运行经济性[2]。 给水加热器内部分为三段,分别为过热蒸汽冷却段,蒸汽凝结段和疏水冷却段。 过热蒸汽段和疏水冷却段通常在给水加热器的包壳内。 管外从汽轮机中抽取的过热蒸汽首先进入过热蒸汽段,在弓形折流板的作用下横向流过管束,在壳侧进行Z形流动,加热管内给水。在蒸汽冷却段的出口处,仍然保持一定过热度的蒸汽进入蒸汽凝结段,将蒸汽冷凝时释放的汽化潜热用来加热管内的给水。 凝结水进入疏水冷却段,将热量传递给刚进加热器的给水[3]。

给水加热器中,管束的排列方式、折流板的间距和缺口高度、折流板的不同的结构形式,管板的厚度等结构参数对给水加热器内换热介质的流动与换热均有影响。 虽然给水加热器的结构形式在电厂中已逐渐成熟,但其仍有许多结构优化和强化传热的潜力空间。

原先换热器优化设计都是通过理论与实验相结合的方式。 通过实验测得数据,再对数据进行拟合得到相应的流动与传热的关联式。 但由于实验方式需要耗费较长的研发周期,同时也受到实验条件和成本的制约,且不能够得到直观的换热器内部的速度场与温度场。 随着数值计算技术的发展,计算流体力学(CFD)这门学科已经能够应用于航空航天、动力、水利、车辆等的外部流场和化学容器、锅炉等内部的化学反应、燃烧、传热传质等很多领域[4]。 计算流体力学同样能够对换热器进行数值模拟研究,且很多学者通过数值模拟对换热器进行了较多的结构与传热优化的改进。

英国学者Patankar与Spalding[5]最先将数值模拟应用于管壳式换热器壳侧流场的研究。Habib[6]等对在周期性流动的通道内的湍流流动提出了一种计算流动和传热的计算方法,即对质量、动量和能量的时间平均守恒方程使用有限控制体积法一起求解,求解得到的结果与实验数据符合较好。 Prithiviraj和Andrews[7]对带有弓形折流板的管壳式换热器进行了模拟研究,模拟中湍流效应使用添加了附加源项的k-ε方程进行模拟,计算结果与实验所测结果符合较好。

在国内,王定标等[8,9]进行了纵流壳程换热器的三维结构对壳程流动与换热影响的数值模拟研究。 邓斌[10]对弓形折流板、螺旋折流板、翅片管束式和板翅式换热器进行了壳侧的三维数值模拟研究,数值模拟结果与实验结果符合较好,最大偏差为18%。 刘敏珊等[11]采用Fluent软件对带有单弓形折流板的管壳式换热器壳侧流场进行了数值模拟,结构优化后加强了换热效果,减小了压降损失。

本文以计算流体力学商用软件Fluent为平台,对给水加热器的过热蒸汽冷却段的管内外换热性能进行研究。 针对某厂的低压给水加热器的运行工况条件进行模拟计算,将模拟计算结果与该台给水加热器实际运行参数进行对比,根据对比结果评估模拟计算的可靠性。

1 给水加热器过热段的计算模型

1.1 几何模型简化

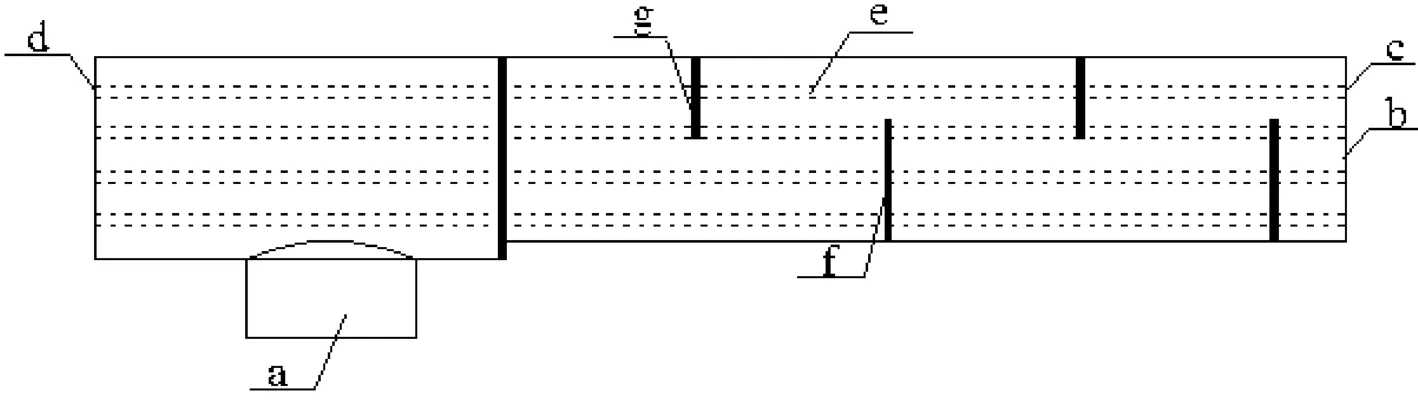

本文研究的过热蒸汽冷却段在给水加热器中的包壳内,包壳的截面是圆弧面。 图1 为过热蒸汽段的结构示意图。 结构示意图中,未画出管板、管子支撑、拉杆和定距杆等部件,这些部件在换热器换热中影响不大,故省略。

图1 过热蒸汽段的结构示意图

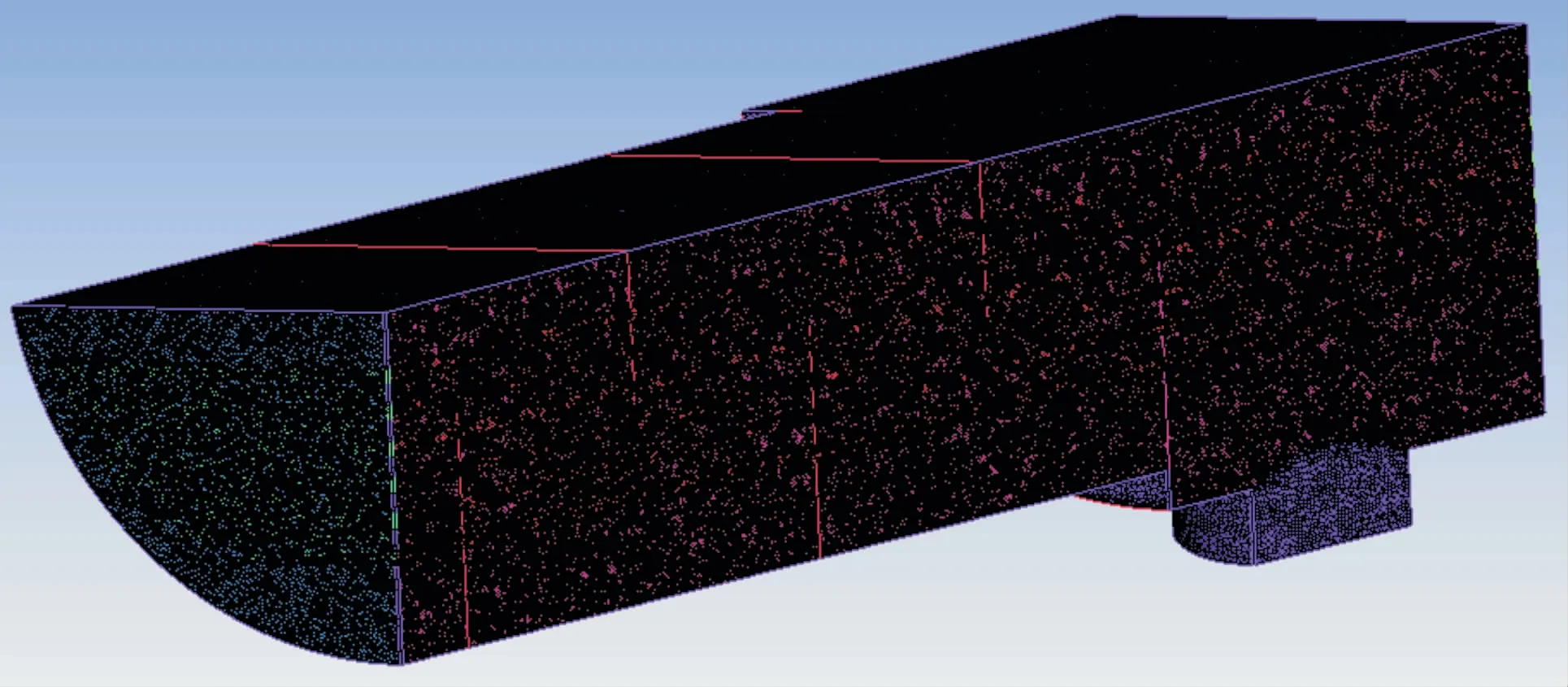

图1 所示的过热蒸汽段中在蒸汽入口处有一块大折流板,后面的四块为小折流板,上下布置,奇数块折流板结构相同,偶数块折流板结构相同。因过热蒸汽段在给水加热器中与蒸汽凝结段相通,故将包壳右侧端面除去管束给水进口的面积作为过热蒸汽出口。 因过热蒸汽段的几何结构满足对称性要求,故只取一半的模型进行建模。 经一定的几何简化,过热蒸汽段的三维模型图如图2 所示。 表1 列出了过热蒸汽段的主要结构参数。

表1 过热蒸汽段主要结构参数

图2 过热蒸汽段三维模型图

为方便模拟计算,对过热蒸汽段的物理模型进行适当的简化假设[12]:

1)管内外流体均为各向同性的,均匀连续的不可压缩牛顿流体,且物性稳定;

2)流体的流动与换热均是稳态的,不随时间变化;

3)壳侧与管侧的流体在入口截面处速度和温度分布均匀;

4)换热管的导热系数不随温度而变化,为常数;

5)外壳与折流板均简化为面,外壳与环境绝热;

6)不考虑折流板与包壳、折流板与管壁之间的漏流,不考虑辐射换热与重力影响。

1.2 几何模型网格划分

本论文是使用Ansys ICEM 软件对简化后的几何模型进行网格划分。

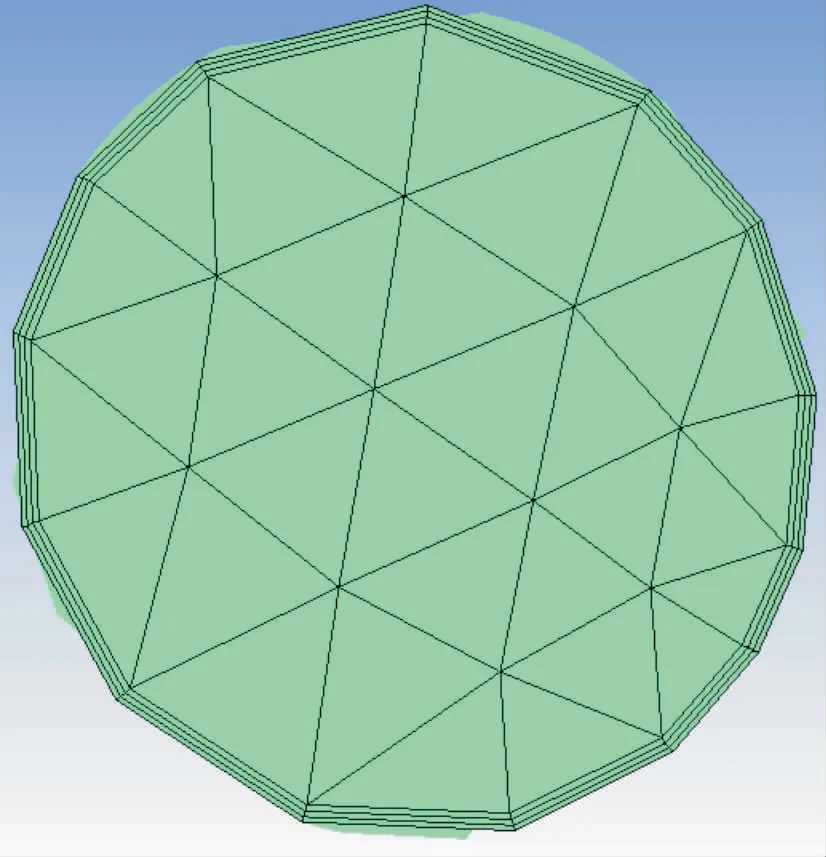

在过热蒸汽冷却段,用八叉树方法在管内外生成了非结构化网格,以四面体网格为主。 因靠近管壁处的流体区域温度梯度与速度梯度变化较大,故在近壁处划分了以棱柱网格为主的边界层网格。 图3 和图4 分别为管侧的网格截面图与壳侧网格部分截面图,图5 为过热蒸汽段的整体网格图。

图3 管侧网格截面图

图4 壳侧网格部分截面图

图5 过热蒸汽冷却段整体网格

1.3 物性参数及边界条件的设置

根据厂家给出的实际产品的热平衡图,可以知道过热蒸汽与给水的流量,过热蒸汽进口焓值,给水出口焓值。 过热蒸汽段出口蒸汽温度一般取高于冷凝温度35℃,结合蒸汽侧的压力即可查得蒸汽出口的焓值,再根据热平衡方程可求得给水进口的焓值,又根据水侧压力,可查得给水进口的温度,则过热蒸汽段的各个进出口的温度均可获得。再根据工质的温度和压力,通过软件REFPROP即可查询相应的物性参数。 表2 为过热蒸汽段的物性参数表。

表2 过热蒸汽段物性参数表

换热管壁的材料是不锈钢,查得不锈钢的导热系数为16.6 W/(m·K),将污垢热阻(0.00007 m2·K/W)折合到导热系数上,则不锈钢管壁的折合导热系数为7.1 W/(m·K)。

在过热蒸汽段,由于管内外流体的流量已知,流体入口的实际面积已知,入口速度便可求出,选择速度入口边界条件。 出口设置为压力出口,压力出口边界条件可以较好地解决回流问题。

湍流模型选用标准的k-ε模型,模型中的各个系数在Fluent软件中保持默认。 出入口湍流特征通过输入湍流强度和水力直径的方式来设置。

对于换热管管壁,因管内外都有流体,且在流体流动方向上,换热管的温度也是变化的,故将换热管设置为耦合壁面。 对于包壳壁面与折流板,则设置为绝热边界条件。

2 计算求解的设置和对模拟收敛性的判断

求解类型选用适用于低速不可压流动的压力基求解器,选用SIMPLE算法对控制方程进行离散,选用一阶精度的一阶迎风格式对控制方程中的对流项进行离散。

在Fluent中对于模拟收敛性的判断,主要有下列几种方式:

1)监视残差的变化。 对于稳态计算,要求所有控制变量的残差低于所设定的残差标准。 对于残差曲线呈现水平不变的计算,单从残差角度考虑,该计算是不收敛的。

2)监测重要物理量的变化。 对于该流动换热过程重要的物理量进行监测,若在计算过程中,监测的物理量已经保持基本不变,则可以认为该计算收敛。

3)查看物理量平衡。 最常见的即是查看进出口流体的质量流量是否平衡。

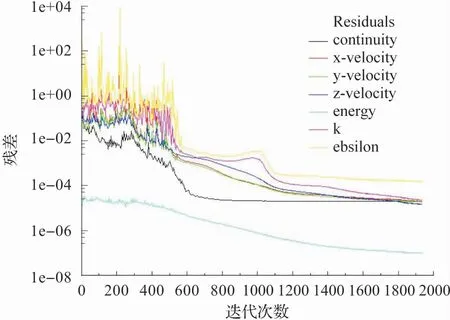

在多数情况下,不能仅仅依靠监测残差来判断计算是否收敛,需要运用以上判别标准综合进行判断。 图6 为过热蒸汽段的残差收敛曲线。

图6 过热蒸汽段模拟残差收敛曲线

过热蒸汽段换热过程的重要物理量是给水出口的温度,在计算过程中,给水出口的温度几乎已经保持不变,且管内外的各自的进出口流量已基本平衡,故可以认为模拟计算已经收敛。

3 过热段数值模拟准确性的验证

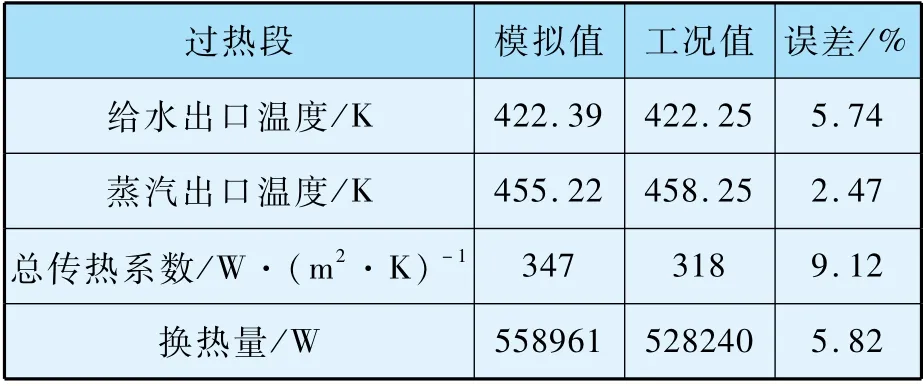

1.3 节已述及,根据厂家提供的实际产品的热平衡图可获知或推算出实际产品的工质在过热段的进出口温度、传热系数等数据,本文称之为工况值。 将模拟计算得到的结果与工况值进行比对,以验证模拟的准确性。 对比结果如表3 所示。

表3 过热段模拟值与工况值比对

从表3 中所示的误差来看,模拟值与工况值之间的误差在10%以内,满足工程上的应用要求,也同时表明对给水加热器过热段的模拟,采用上述计算模型的设置是适用的。

4 结 论

本文基于计算流体力学商用软件Fluent,对给水加热器过热蒸汽冷却段的管内外换热进行数值模拟研究。 通过对物理模型的简化,进行合适的网格划分,设置合理的边界条件和求解计算的参数,根据综合判断准则验证了数值计算的收敛。模拟计算结果与实际工况值结果误差在工程应用允许范围内,证明了将数值模拟方法应用于给水加热器过热段的可靠性,可为后续对给水加热器进行结构优化,强化换热性能提供一定的参考。