基于AI视觉技术构建柔性生产数字化车间

文/黄春机 福建星网锐捷通讯股份有限公司

当前中国快速进入老龄化社会,人口红利逐渐消失,企业用工难招工难日益显著。面对当前困局,为继续推动中国从制造大国走向制造强国,需要加快建设数字化车间,用自动化设备替代繁重的人工劳动,实现生产的智能化和信息化。星网锐捷结合新一代信息技术构建数字化车间。本文总结了星网锐捷构建数字化车间的背景、总体目标和主要研究内容,供电子制造业企业探索企业数字化转型参考。

背景情况

当前中国电子制造行业还存在大量的人工作业生产环节,依赖人工经验,效率不高且易出错。例如:电路板的测试、产品的锁附螺丝、装配件完整性检查、外观检查、产品功能/性能测试、装配打外、堆栈板等一系列的生产制程。随着中国进入老龄化社会,人口红利的逐渐消失使得用工成本高,招工越来越难,这是劳动密集型产业包括电子制造业近年来遇到的共同问题。

为应对这一问题,近年来国家工信部开启“机器换人”计划,来提高生产效率,降低劳动力规模和成本,开始走上“智能制造”之路:鼓励和引导通过大规模的技术创新,在产业结构上实现从劳动密集转向资本技术密集;通过技术创新达到技术密集,从而为经济发展创造出有力的技术条件,促进国家提升整体产业结构从而实现产业升级,实现经济的稳定、可持续增长。新的生产与管理技术也是技术创新的重要表现,提高了工业制造的生产率,如机械化与自动化设备、信息化管理等。这些技术进步不但扩大了产业经济对劳动力的需求,而且大幅提高了社会的经济价值,从而创造了持续不断的人口红利与技术红利稳步增长的局面。越来越多的企业开始引进物联网、云计算等新一代信息技术,打造现代化的数字化车间,解决企业招工用工难的问题,提高生产效率,同时大幅度提升品质,加强企业市场竞争力。电子行业的巨头,如格力的黑灯工厂,过去一万人的工厂现在只需1 000人,在AI的加持下,无人操作对精度、质量、效率带来了颠覆性变化;小米的智能工厂年产百万台高端手机,该工厂可实现全厂生产管理过程、机械加工过程和包装储运过程的全程自动化黑灯生产,过去贴片机前后端需要四五位工人,现在依靠自主研发的设备,可以完全替代了人力。相比行业巨头投入巨资建设全新的黑灯工厂,目前数量众多的中小企业没有充足的资金投入,也缺少相关的技术能力,他们更需要在现有的条件上,进行数字化车间的改造,从而减少对人工的依赖,提升生产效率。星网锐捷正是从中小企业进行数字化转型的实际情况出发,基于AI视觉技术,打造和改造数字化车间,从而实现柔性生产。

数字化车间构建目标

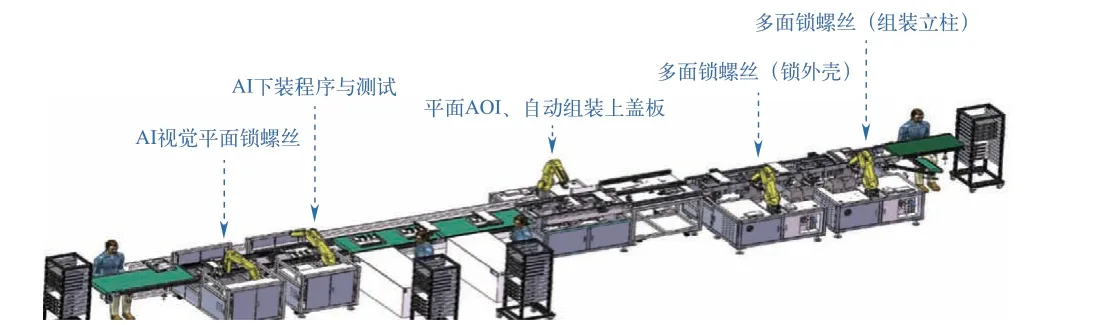

星网锐捷构建数字化车间,打造具有国内领先水平AI视觉软件基础平台,应用于电子产品智能柔性生产线,实现省人或无人化,提高生产效率及品质,生产全过程管控和可追溯性,形成一套完整的解决方案并推向市场,提升中国电子产品制造企业的自动化和智能化水平,数字化车间总体规划如图1所示。数字化车间构建目标如下:

图1 数字化车间总体规划

1)以人工智能解决用工问题(依赖人工经验,招工难,老年化、繁重重复劳动等);

2)稳定的生产作业,提升品质;

3)少人化、无人化;

4)提升生产效率,降低生产成本。

数字化车间内容

将AI视觉技术应用于生产的各个环节,从构建数字化车间整体规划,到生产作业、质量管控等各个场景,打造柔性生产的数字化车间。

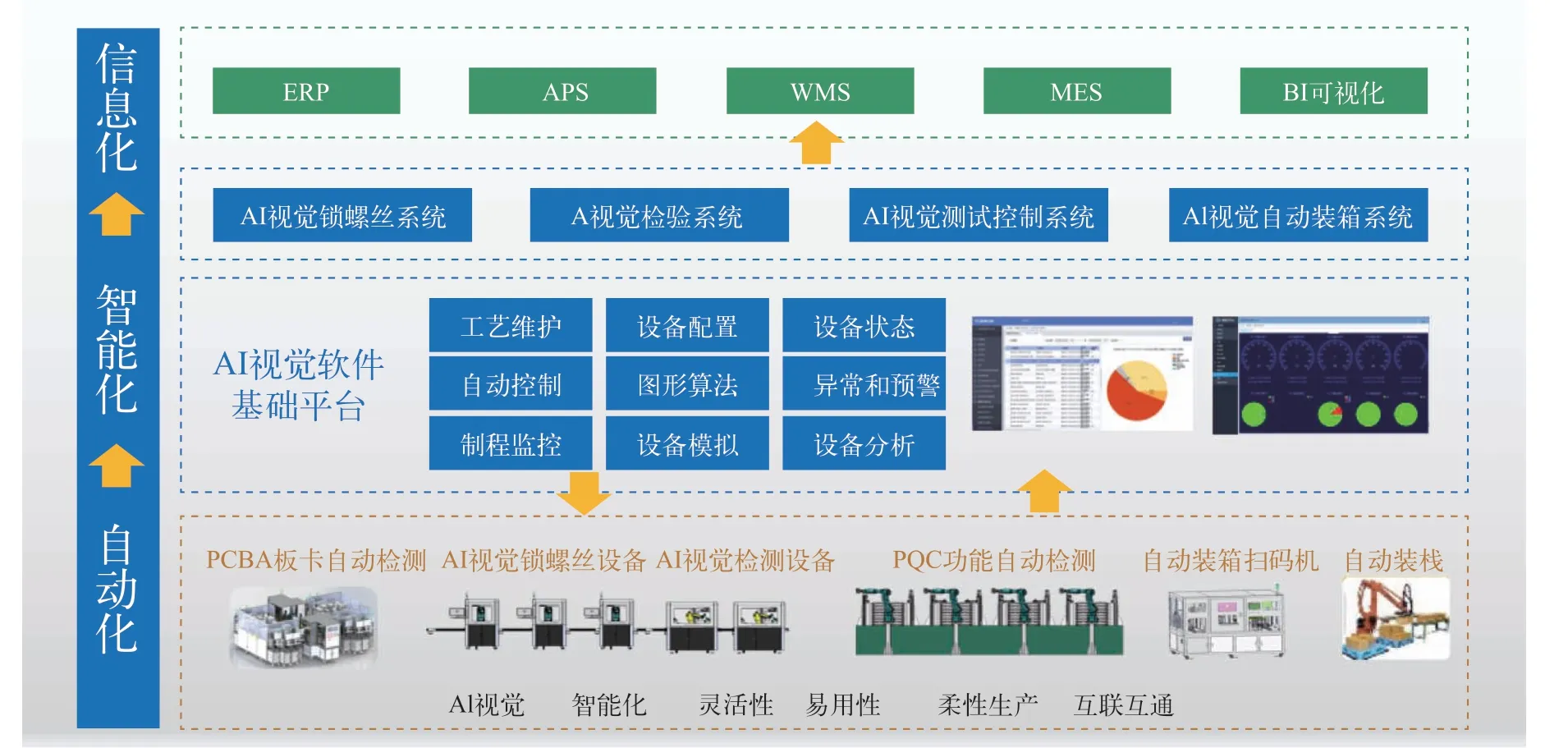

(1)软件平台——AI视觉技术应用于数字化车间总体设计

数字化车间技术架构如图2所示。

图2 数字化车间技术架构图

通过AI视觉软件基础平台,对生产过程中不同作业环节的工艺要求、经验值、作业方法等进行软件算法转换,再通过机器学习后,通过控制软件系统与辅助机械手进行生产作业。同时依托智能化的服务平台,分析大数据和建立模型及模拟预测的方式,结合监控装置设备反馈回来的站情中心的信息,进行综合管理,质量管控和设备管理等应用场景,并与设备联网、终控平台、物流控制等自动化互联系统(如AGV搬运、自动化设备状态监控、机器人工作站和检测设备)进行衔接。

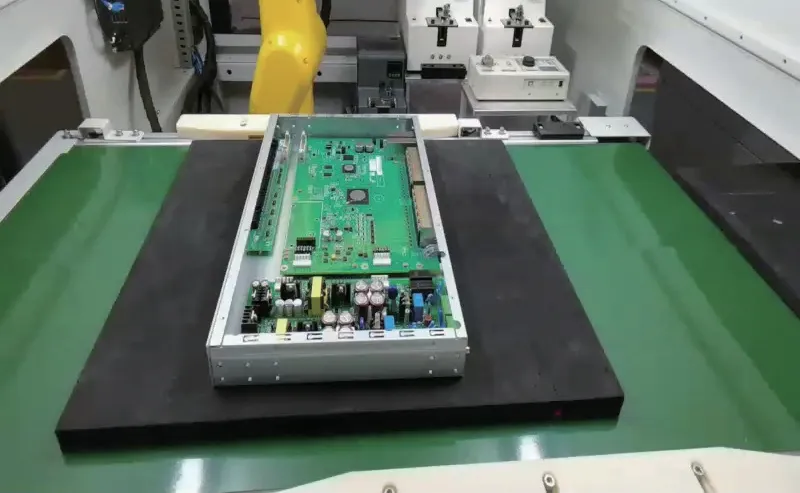

(2)PCBA板卡无人测试——AI视觉技术应用于质量管控

电路板的测试,通常需要人工拔插通电、放入固定屏蔽箱等一系列的操作,耗时耗力,通过AI视觉技术的应用及机械手的辅助,原有人工测试工作,完全实现了无人化作业。

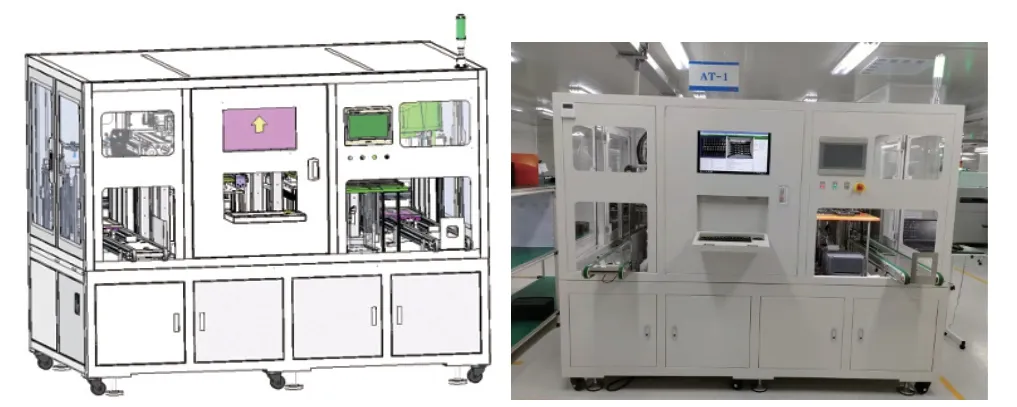

PCBA板卡无人测试具有自动上下板、装治具、各类测试、扫码等作业功能,ATE工具自动对接通信,测试数据可追溯。测试工艺可灵活定制,测试过程自动控制,实现无人化作业。适用于各类 PCBA 主板。PCBA板卡无人测试如图3所示。

图3 PCBA板卡无人测试

技术优势:

1)工艺流程可配置,预先设定多种生产工艺,柔性生产;

2)自动监测屏蔽箱工作状态,系统自动分配测试工站;

3)多种机型同时测试(MAX:3种);

4)可活动式测试小车,便于工装治具NG时,不停线并移出线外处理;

5)可达到国内先进水平。

(3)螺丝锁附——AI视觉技术应用在生产作业

这是基于AI视觉技术在紧固件作业中的创新式应用。通过机器学习和AI视觉技术实现自动识别产品、自动找孔、自动定位、自动锁附等作业,支持多角度斜面锁附。设备适用范围广,可满足多品种、少批量产品生产的螺丝锁附需求。产品内部与外部螺丝的锁附,依靠人工方式容易出现漏锁、浮锁、划伤产品等问题,通过机器学习和AI视觉技术实现了自动识别产品、自动找孔、自动定位、自动锁附,无工装、动态定位、多角度、斜面锁附作业,在各项技术指标中均表现优秀,整体应用效果可达到国内先进水平。

导入AI视觉锁螺丝设备后可使生产锁螺丝环节效率提升50%、产品优化率100%、锁附环节工时利用率提升80%、生产效率提升20%。螺丝锁附如图4所示。

图4 螺丝锁附

设备关键技术指标:

1)产品识别定位时间小0.5s,产品定位精度偏差小于0.2mm;

2)螺丝孔位识别时间小于0.5s,螺丝孔位识别精度偏差小于0.2mm;

3)单颗螺丝锁附小于4s,正常锁付成功率大于99.5%;

4)无工装、动态定位、精准锁附;产品可以任意方向(多角度,斜面锁付)进入设备作业,无须轨道限位和导向;

5)可达到国内先进水平。

(4)智能品质检测——AI视觉技术应用于质量管控

这是基于AI视觉技术在内外观检测作业中的创新式应用。通过视觉系统学习和训练及图像处理、特征识别、字符识别等,能有效识别出产品的内外观不良。设备适用范围广,可满足多品种、少批量产品生产的内外观检测需求。产品在生产装配过程中,通过人工检查产品的部件完整性、外观的完好性,容易出现漏检、视觉疲劳等因素,造成不良品流入市场;而智能品质检测设备通过视觉系统学习和训练,能有效识别出产品的内、外观不良,支持多面、任意角度的不良检测,形成完整的品质数据追溯链,整体应用可达到国内先进水平。

检测内容:

1)内观包含检器件有无、检安装方向、检插线、点胶、走线及需要确认的产品内部装配特征等;

2)外观包含螺丝、标签、丝印、划痕及需要确认的产品外部特征等。

技术优势:设备支持多面、任意角度的不良检测; 可根据产品SN数据采集外观视觉信息,形成完整的作业数据追溯; 产品识别定位时间小0.5s; 产品定位精度偏差小于0.2mm;可达到国内先进水平。

图5 智能品质检测

(5)智能产品测试——AI视觉技术应用于质量管控

为了确保产品在功能方面、性能方面的良好,通过AI视觉与测试装备相结合,实现全自动化测试的智能产品测试生产线,达到无人化作业,同时提升测试效率与产品质量。

导入智能产品测试装备后可实现自动化测试,系统记录测试全过程实现实时的产品测试过程追溯;可以节省人力、降低劳动强度、提升测试效率,产品的测试过程实现可追溯性、提高生产效率。

设备关键技术指标包括: 产品识别定位时间小0.5s;产品视觉定位精度偏差小于0.2mm; 单设备每小时完成150个产品测试;无人化作业。

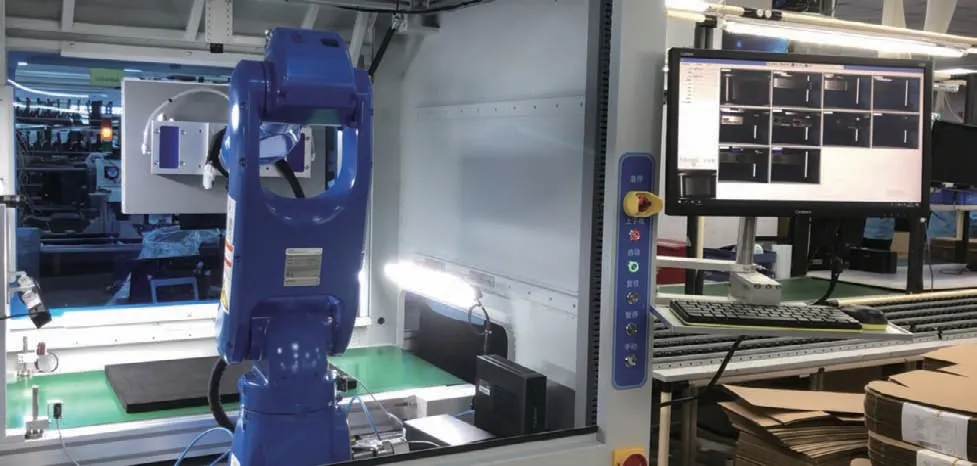

(6)自动装箱装栈——AI视觉技术应用于生产作业

产品下线包装时,通过AI视觉技术,完成产品信息自动采集、不良品与良品的自动区分,良品自动装入包装箱,替代原有人工人作业,同时提升生产效率。

自动装箱装栈采集产品上的二维码(正面或反面),将产品条码与装箱的条码绑定,并上传系统;自动将漏过站&NG品放入NG区,同时从备品区抓取合格品(带条码信息)补入装箱,适用于电子产品。

技术优势:兼容托盘尺寸范围:214mmx298mm、267mmx370mm;UPH:≥5 000pcs/h,产品换型操作便捷;操作员工:1人;生产信息对接MES(智能制造执行系统)。自动装箱、装栈如图6所示。

图6 自动装箱、装栈

(7)最终目标——建立应用AI视觉技术的智能柔性生产线

视觉技术、AI软件算法、控制系统、智能化服务平台应于生产制造过程(例如PCBA测试、装配、检验、产品测试、装箱和装栈等生产环节),与机械手、自动化装置等协同,实现省人或无人化、降低劳动强度、提高生产效率及品质,降低制造成本,以及生产全过程管控和实时完整的可追溯性等,很好地解决了各场景中的困扰,实现了少人或无人化,提高生产效率及品质,降低制造成本;同时通过自主研发、申请软著、专利等技术积累及市场应用经验的沉淀,给中国电子信息企业带来直接或间接的经济效益。

图7 应用AI视觉技术的智能柔性生产线

结束语