日用陶瓷智能制造系统设计研究

郑立斌,肖 荣,郑润东 ,丁志强,谢钟敏,魏淑钢

(1. 景德镇学院 机械电子工程学院,江西 景德镇 333000;2. 景德镇市第一中学,江西 景德镇 333000)

1 引言

进入21世纪以来,我国的日用陶瓷行业经历了一个稳定发展时期,技术工艺和装备日趋成熟,日用陶瓷产量和陶瓷企业数量都位于世界前列,已成为世界最大的日用陶瓷生产国。机械装备经历了机械化、自动化、数字化、网络化的一系列发展过程。2013年德国提出“工业4.0”,2015年中国提出《中国制造2025》,标志着智能化网络化生产制造业时代的开始。

当前,物联网、大数据、人工智能推动全球传统行业转型发展,企业需要从传统的产品提供商向综合服务提供商转型,在产品提供方式和业务模式方面需要从传统的大规模标准化向大规模定制化、个性化转型,也就是向C2B(Customer to Business)模式转型。基于 C2B的大规模定制,既包括实物产品,也包括实物 + 服务产品。制造业产业模式从生产型制造向服务型制造转变。数字化网络化智能化技术的广泛应用,为企业产业链各环节的附加值增值提供了充分的可能性,加快了企业高附加值产业链条向上下游两端延伸的速度,促使企业更快从“以产品为中心”向“以用户为中心”转变。

20世纪80年代,随着对外贸易、对外技术的交流,国内智能制造技术取得了长足的进步与发展,在一些行业智能制造装备取得了一些自主知识产权。国内日用陶瓷行业从90年代初期引进国外设备和技术,经过国内的日用陶瓷机械装备企业对这些技术的吸收转化,已经完成了陶瓷整线的国产化。在这些国产化过程中部分日用陶瓷企业对陶瓷装备进行了半自动化、自动化改造。但是在智能制造技术方面,国内日用陶瓷行业落后于汽车、电池、制药等其他行业。许多日用陶瓷企业决策者对智能制造的概念没有完整的认识,对智能制造在日用陶瓷行业应用系统框架结构缺乏清晰的了解。也有部分企业在智能制造方面进行探索,但在实际应用过程中,陶瓷企业很多停留在传统项目层面,没有从全生命周期角度、个性化定制角度来进行系统设计,没有向“以用户为中心”转变。现有公开的文献中,日用陶瓷智能制造只提到了现状和展望,没有日用陶瓷智能制造系统性设计方案的相关研究。

2 日用陶瓷智能制造系统的体系结构

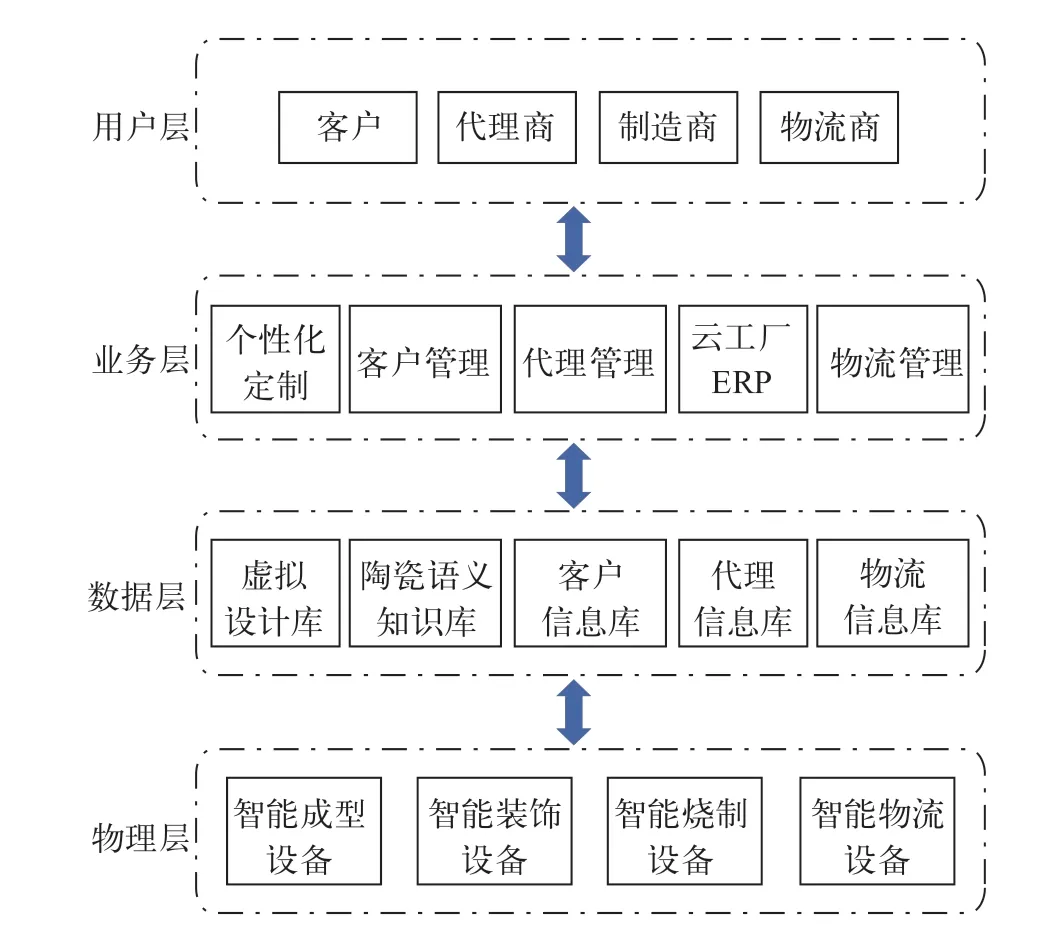

日用陶瓷智能制造系统设计如图1所示。该系统结构是响应政府号召建设国家陶瓷文化传承创新试验区,打造对外文化交流新平台。该系统采用四层体系结构,在服务器的支撑下,提供各项功能,实现个性化日用陶瓷的定制业务。

图1 日用陶瓷智能制造系统体系结构

3 业务流程

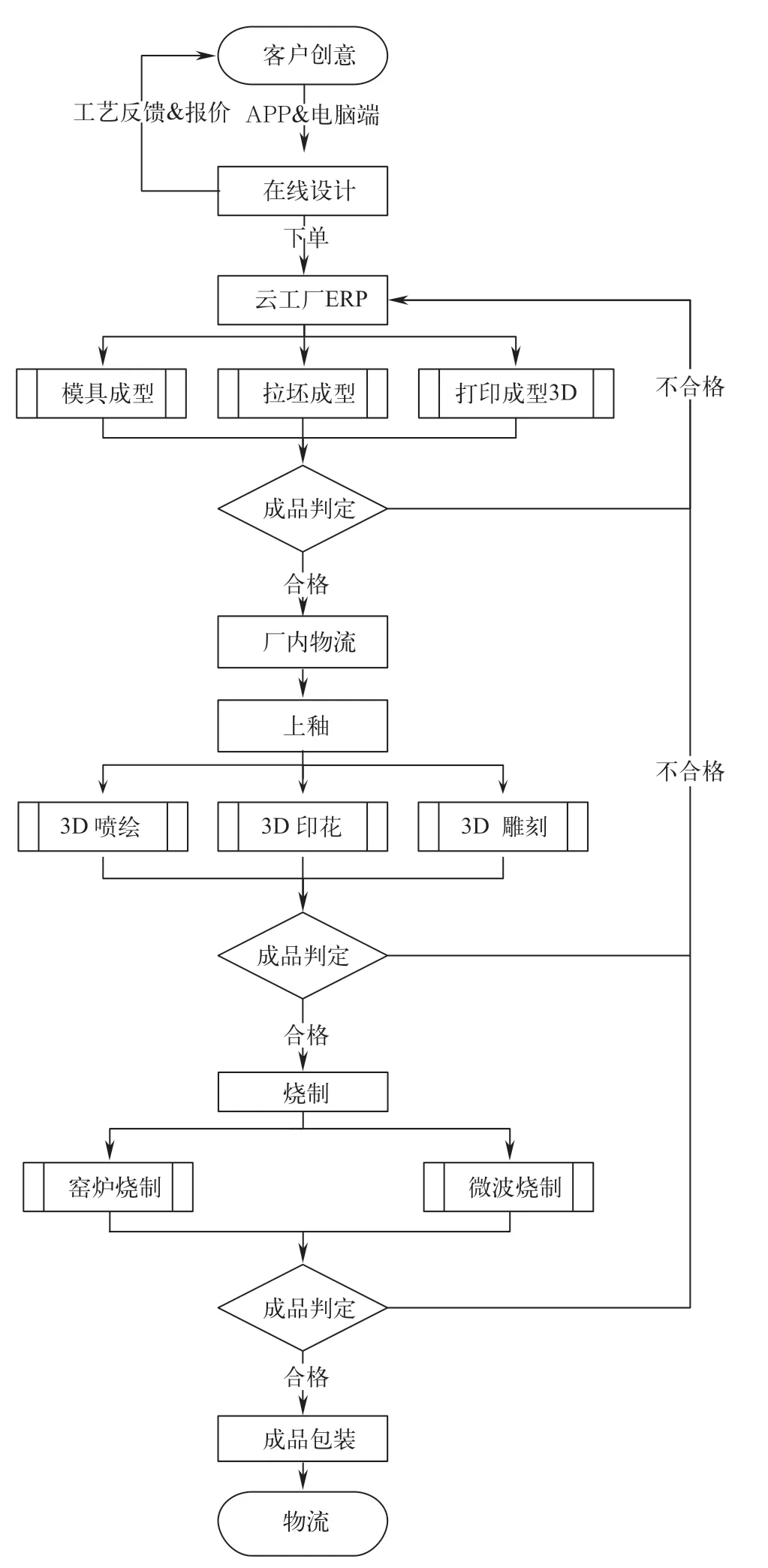

日用陶瓷传统制瓷工艺,基本上源于江西景德镇市,手工制瓷工艺其核心包括拉坯、利坯、画坯、上釉、烧窑,随着工业化的发展,传统工艺在这基础之上也有所改变。本文构建的日用陶瓷智能制造系统流程如图2所示,主要包括个性化规模定制、云工厂、智能化、陶瓷成型、陶瓷装饰、陶瓷烧制等研究。

图2 日用陶瓷智能制造生产工艺流程图

3.1 客户创意

通过该系统客户与代理商进行沟通实现个性化规模定制,虚拟设计库提供了基础日用陶瓷器型、基础装饰图案库的组合定制设计,如果不能满足客户的需求,通过再次与代理商沟通,客户提供素材或者客户提出需求,实现个性化规模定制,定制完成之后,客户可以通过系统来查看订单的实施状态进行跟踪。

3.2 陶瓷成型

(1)拉坯机器人

拉坯机器人是一种替代手工回旋体拉坯的机器人。成形泥坯最大尺寸为直径0. 5 m、高度1 m、厚度0. 1 m。拉坯机器人主要应用于数量较小的回转体器皿订单,使用关节机器人替代人手,辅助以大量的神经元传感器模拟人手的触感反馈,并使用机器视觉系统替代眼睛的功能,通过采用先进的AI算法的核心系统控制整个拉坯机器人的拟人化运行。

(2)快速注浆模具成型

快速注浆模具成型是一种智能快速自动制造模具、智能跟踪模具状态、智能自动注浆、自动开模的无人生产流水线。模具最大尺寸为长1 m、宽1 m、高1 m。注浆成形坯体最大尺寸为长0.6 m、宽0.6 m、高0.6 m。快速注浆成形主要应用于小批量的不规则形状产品的生产,通过智能的ERP系统发送任务至快速成型系统,系统根据订单的数量和订单周期制作注浆成型模具,并通过RFID实时跟踪模具状态,达成高效柔性生产。

智能立体模具库是一种无人立体模具库,能实时监控模具状态,按照AI数据库自动提醒补充和报废模具,自动存取模具。 智能立体模具库通过生产数据和多种参数的测量,实时监控模具的状态和寿命,与云工厂ERP系统对接,获取生产需求的数据,根据需求选择最佳状态的模具进行生产,并根据之前的生产数据判定是否要增加或者报废模具;智能模具库与厂内智能物流系统对接,在接到云工厂ERP系统发来的生产指令后,通过RFID快速识别模具位置,并将其运送至加工区域。

(3)3D打印成型

3D打印成型是一种通过3D打印技术快速制作不规则特殊形状的坯体。3D打印最大尺寸为长0.5 m、宽0.5 m、高0.3 m。3D打印主要用于单件或少量不规则特殊形状产品的制作,通过研究特殊的堆砌成型技术防止瓷泥在打印过程中出现变形坍塌,采用传感器和机器视觉系统匹配,监控打印口出泥量和干湿度,智能实时调节出泥状态,使得打印出的坯体厚度均匀、质地紧密便于烧制。

3.3 陶瓷装饰

(1)智能吹釉机器人

智能吹釉机器人是一种可以达到自动吹釉机的吹釉速度,并替代人工吹釉的多样性的机器人。吹釉坯体最大回转直径2 m,最大高度2 m,双枪头。吹釉机器人使用关节机器人控制吹釉角度,流量传感器和机器视觉系统识别状态和效果,并通过AI控制吹釉效果。

(2)智能3D印花机器人

智能3D印花机器人是一种替代人工对异形产品印花的机器人。最大印花面高度差0.1 m。3D印花机器人使用多个关节机器人协作,使用多种传感器配合激光测距系统和机器视觉系统完成对目标外形的测绘,通过AI算法同时操作多个关节机器人同时印花,并通过机器视觉系统对产品质量进行检验。

(3)智能3D喷绘机器人

智能3D喷绘机器人是一种替代人工对异形产品喷绘的机器人。最大喷绘面高度差0.1 m。3D印花机器人使用关节机器人,使用激光测距系统和机器视觉系统完成对目标外形的测绘,通过AI算法控制关节机器人与目标之间的角度,使用流量传感器和机器视觉系统识别喷绘效果。

(4)智能手绘机器人

智能手绘机器人是一种替代人工对产品手绘的机器人。最大手绘面0.5 m×0.5 m,最大高度差0.05 m。手绘机器人采用大数据与AI结合的系统控制模式,具有自我学习的能力,核心控制系统使用大量的视频数据采集,分析机器人持笔角度、落笔角度、落笔速度、笔尖形状、颜料饱和度等关键因素,通过视觉系统识别和学习工作状态的差异,以达到拟人效果。

(5)智能3D雕刻机器人

智能3D雕刻机器人是一种可以对坯胎表面形状自动识别的机器人,雕刻刀能够实现镂空、浅雕、深雕等陶瓷工艺技术。

3.4 陶瓷烧制

陶瓷烧制是制瓷的最后一道关键性工序,景德镇传统制瓷工艺是将瓷坯胎装入匣钵,然后送入窑炉当中,用木材取火,通常烧制稳定为1 200℃~1 300℃,通常需要经历24小时,把坯胎烧制成瓷器。

(1)装窑机器人

装窑机器人是一种替代人工自动合理计算产品码放、自动码放硼板和产品的机器人。最大窑宽2 m、窑高3 m、窑深3 m。装窑机器人通过云工厂ERP系统获知即将装窑坯体的外形、重量、厚度、干湿度等信息,计算出最佳的抓取点和抓取力度,然后根据厚度和釉色等信息将产品摆放在窑内不同的温区,根据所有需要装窑产品的信息安排烧制顺序,拼搭硼板。

(2)开窑机器人

开窑机器人是一种替代人工自动取出烧制好的产品,智能检验,分区摆放的机器人。最大窑宽2 m、窑高3 m、窑深3 m。开窑机器人通过云工厂ERP系统获取装窑产品的形状,并辅以机器视觉系统查看产品的烧成情况,调节抓取点,抓取的同时智能判定产品是否合格,将产品通过智能物流系统分别传送至包装区和不良品区。

(3)微波烘干及烧制

除了传统的窑炉烧制瓷器,现在还可以利用微波窑炉技术进行瓷器的烧制。微波窑炉技术是利用具有特殊波段的微波与材料的基本细微结构耦合而产生热量,使陶瓷材料内外均匀加热实现致密化,制品的热应力和非均质性比普通工艺要低得多。与传统常压烧结技术相比,微波烧结具有升温速度快、温度均匀、能耗低和绿色环保等特点,并能减少因升温不均匀引起的微观结构差异和内应力等缺陷,提高产品均匀性、物化性能和成品率。利用微波技术可以实现日用陶瓷的烘干以及烧制,但是对于文化传承,传统的窑炉烧制工艺依旧有着广阔的市场。

4 互联网技术支撑

4.1 智能物流系统

智能物流系统实时监控产品从原材料到客户收到产品的过程中的状态。智能物流系统分为厂内智能物流系统和厂外智能物流系统。厂内智能物流系统使用机器视觉和RFID系统实时监控产品的位置和状态上传至云工厂ERP系统云端。厂外智能物流系统主要通过与快递物流公司的数据连接,监控产品运输过程和状态,并通过识别客户反馈信息完善生产工艺流程。

4.2 云工厂ERP系统

云工厂ERP系统是一种通过智能AI算法达成的智慧工厂核心控制系统。云工厂ERP系统是整个工厂运行的核心,通过分析订单数据、设备状况、材料、工具、模具等信息智能安排生产,保证工厂运行流畅,减少或消除闲置产能。

4.3 客户定制设计软件

客户定制设计软件是一种基于电脑软件和手机APP系统,能够和智慧工厂数据对接的设计软件。软件通过对综合评估器型形状、大小、瓷土的特性、装饰样式、制作工艺、高温烧制时的变形和受力等情况在客户设计时反馈设计的可行性,预估产品的成品率,并进行线上报价;客户确定订单后,软件将产品的模型参数发送至云工厂自动安排生产。

5 结束语