电力二次设备配线工艺数字化研究

王广彬,曹 齐,崔永艳,林 峰,俞 俊

(1.国电南瑞科技股份有限公司,江苏 南京 211106;2. 南瑞集团有限公司(国网电力科学研究院),江苏 南京211106)

1 引言

在电力二次设备生产制造领域配线工艺环节,正面临着业务量增加、作业工序分散、作业效率低、导线长度浪费以及人工成本增加等一系列问题,配线工序已经成为整个产品加工过程中的瓶颈,严重制约着产品的履约质量。

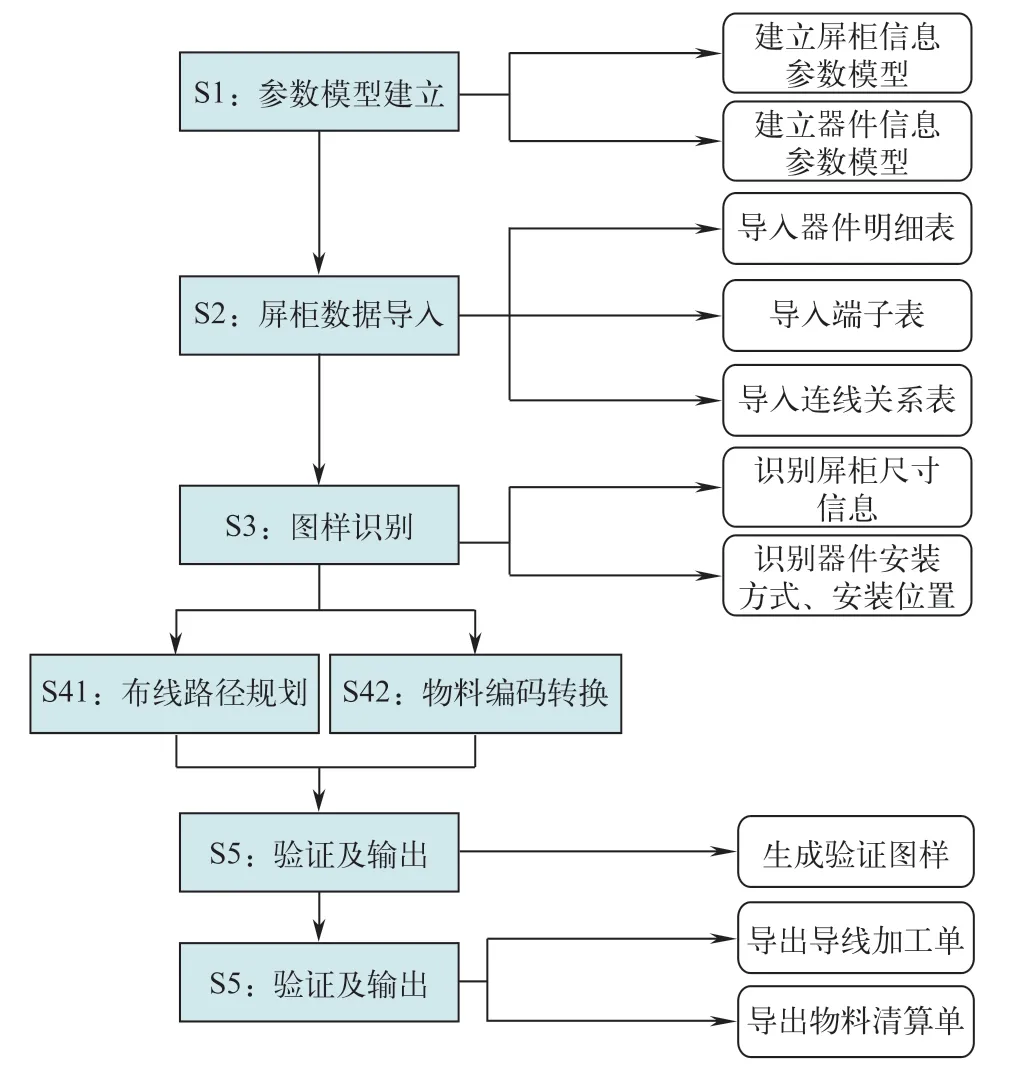

针对以上问题,本文介绍了一种基于数字化的电力二次设备配线工艺设计方法和信息平台,如图1所示,对电气设计环节各器件、连线进行模型抽取、参数化设置,输出自动化线束预制设备可直接使用的信息,保证了从电气设计到生产制造环节的数字语言统一、精准连接。

图1 配线工艺数字化设计方法

2 建立基础参数库

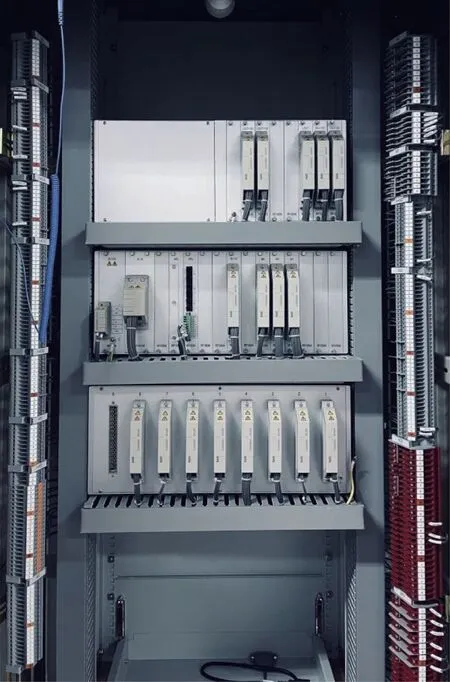

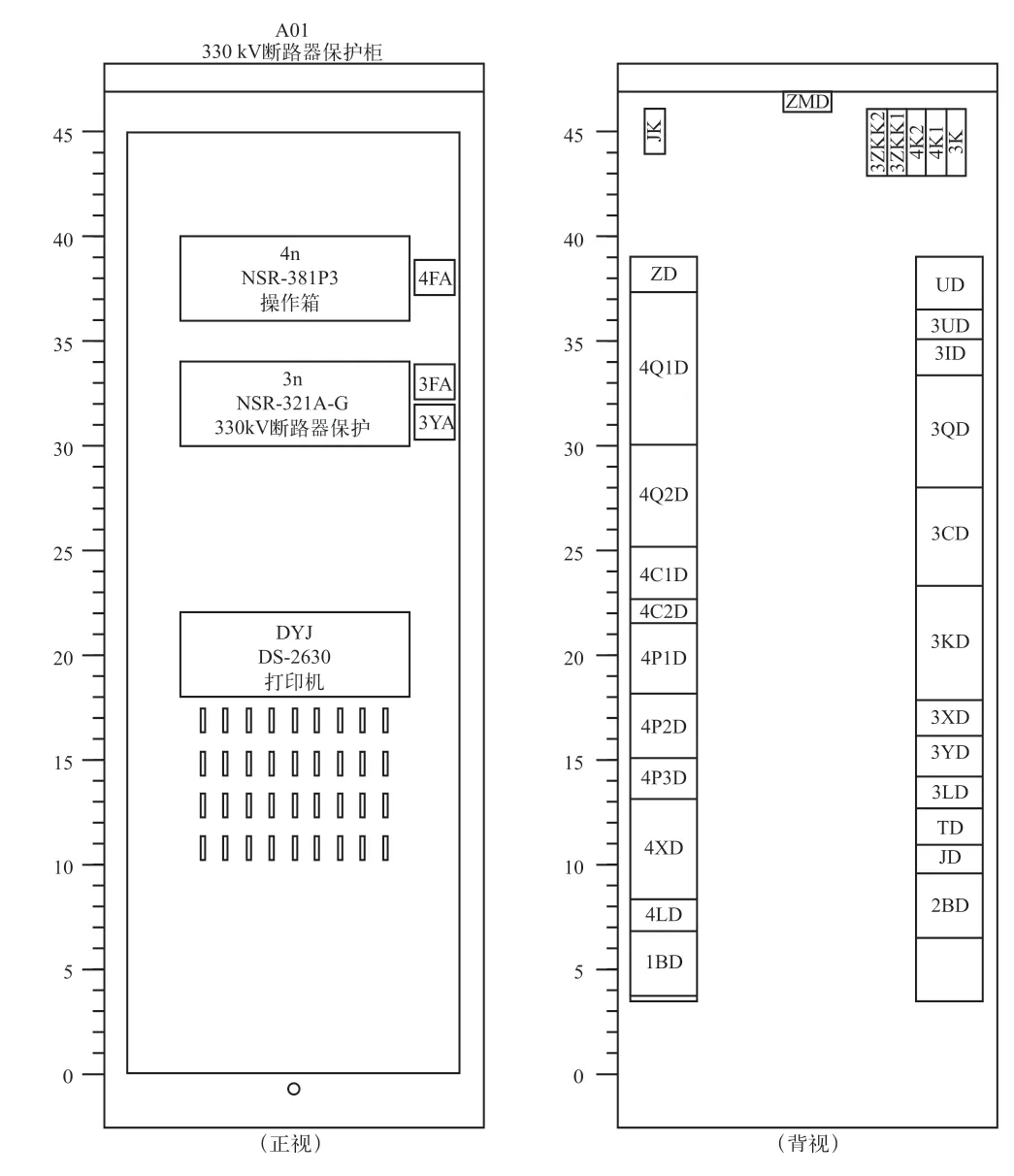

电力二次设备控制柜典型配置如图2所示,主要包括屏柜、装置、端子、空开、压板、前立柱等部件,如图3所示,各部件之间通过导线按照一定的规则确定的路径完成连线。

图2 电力二次设备控制柜实物图

图3 电力二次设备控制柜模型图

2.1 建立屏柜基础参数模型

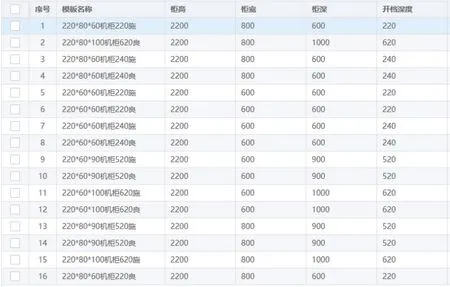

本方法支持计算任意尺寸的电气柜。首先建立屏柜尺寸字典库及屏柜尺寸模板库,如图4所示,支持用户随时新增屏柜各项尺寸信息及创建标准屏柜尺寸模板。在开始进行配线设计时,用户可以快速地从标准尺寸模板库中进行选择,尺寸信息直接参与最终配线线径的计算。

图4 屏柜模板配置界面图

2.2 建立物料编码对应模型

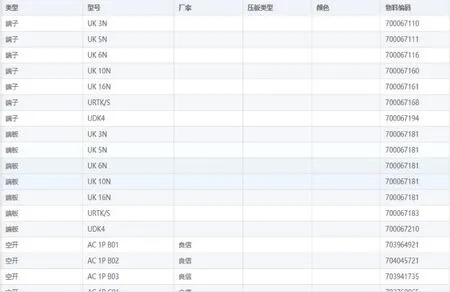

本方法支持用户将导入的BOM表数据及自动配线结果转化为配线物料包进行物料清算。将各种器件按照特性分成多种类型,如装置、端子、端版和导线等,每一种类型的物料与物料编码都存在特定的对应关系,例如端子需要厂家信息及型号信息可以匹配到唯一物料编码;装置需要型号信息匹配到唯一物料编码。用户可以通过批导的方式,将器件与物料编码的对应关系批量导入到平台中,如图5所示。完成配线路径自动计算后,可以将器件及导线按照类型自动匹配物料编码,自动生成导线物料包,大大减少了用户在配线设计后的物料清单整理时间。

图5 物料编码对应关系配置界面图

2.3 建立器件参数模型

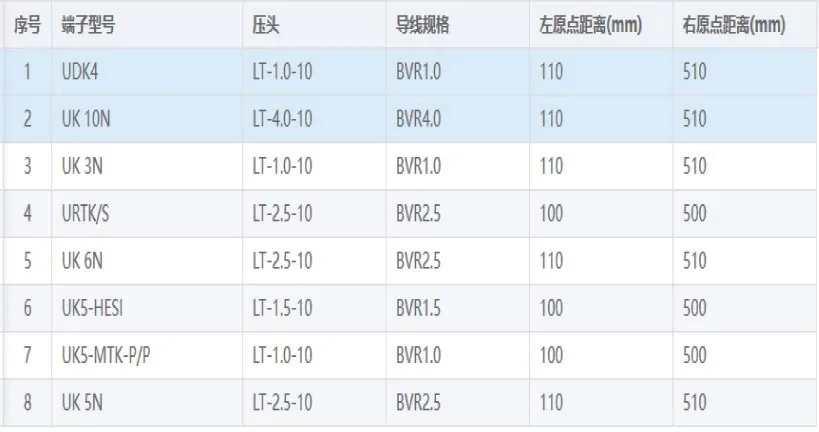

本方法将屏柜内所有组成器件按照安装方式及自身特性进行了分类,分别为装置、端子、空开、压板、前立柱以及元器件;平台对于每种类型的器件按照各自特性,内置了型号库及接线参照库,如装置型号库、装置接线参照库、端子接线参照库(如图6所示)、端子型号库(如图7所示)等。部分器件接线参照数量较多,也支持用户批量导入接线参照数据。在维建立型号及接线参照数据的同时,也支持进行接线相关数据的维护,例如导线规格、接线方向等。

图6 端子接线参照配置界面图

图7 端子型号配置界面图

3 导入工程数据

3.1 导入物料清单

本方法支持将屏柜组成器件信息及接线关系导入,快速提取出电气柜内的所有配线器件及器件间的接线关系并进行建模,如图8所示。在导入过程中,根据器件名称及型号,会自动将器件进行类型划分。在导入组成器件信息后,支持用户进行器件类型的修改,也支持用户新增和删除屏柜组成器件。

图8 屏柜器件接线关系表

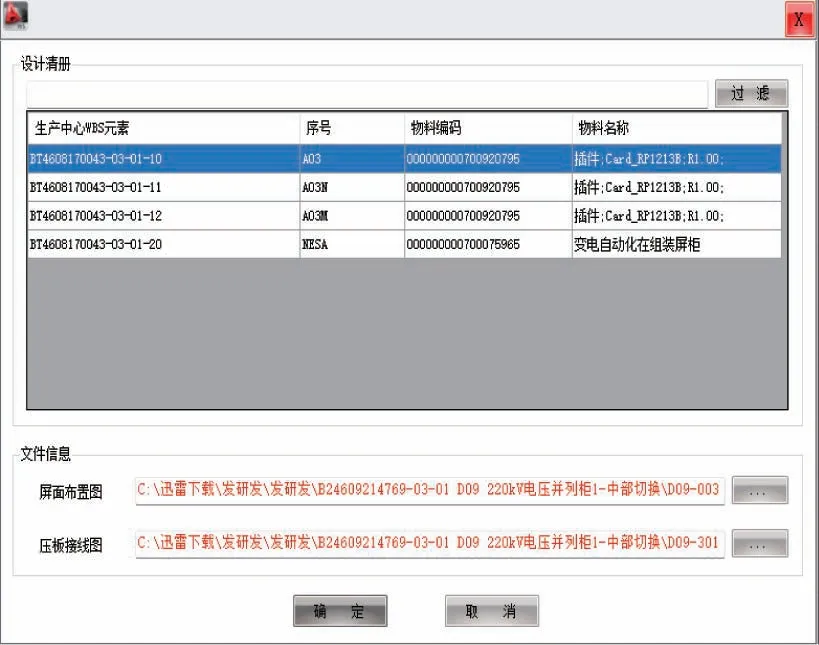

3.2 CAD图样信息抽取

在确认屏柜下配线器件无误后,就可以开始图样的解析步骤,在前文中,已经获取到了屏柜内的所有组成器件及其唯一代号,通过接口将数据发送至CAD识图软件(图9),软件将组件代号与图样进行比对,获得到各组件的安装位置及安装顺序。

图9 图样识别界面图

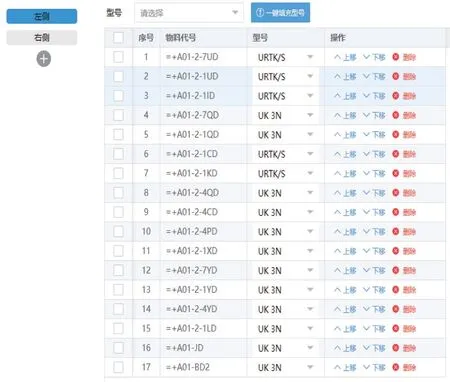

3.3 组件型号维护

对于装置、元器件等多个接线点的组件来说,需要通过型号去获取到接线距离,此处的接线距离指接线点进入接线槽的长度。在屏柜内的组件代号及安装位置、安装顺序进入系统后,便可以维护组件的型号数据及安装高度数据,同类型较多的器件,平台支持批量修改型号数据。对于导入的柜内器件布局,如图10所示,也可以进行调整,包括安装位置、安装顺序及安装高度等。

图10 端子布局界面图

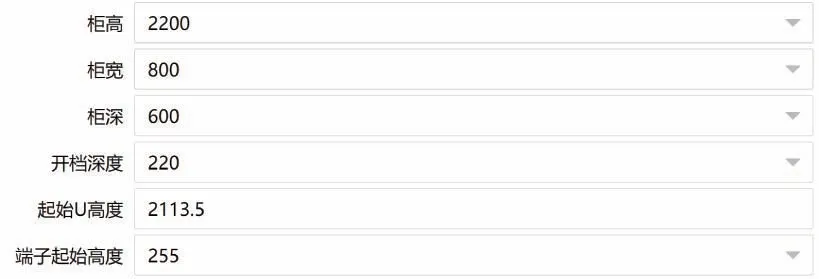

本步骤还需要进行屏柜尺寸的选择,确定屏柜的高度、宽度,以及影响到全局安装的参数信息,如图11所示,例如屏柜的开档深度。

图11 屏柜基本信息维护界面图

4 生成最优配线路径

4.1 计算配线路径及距离

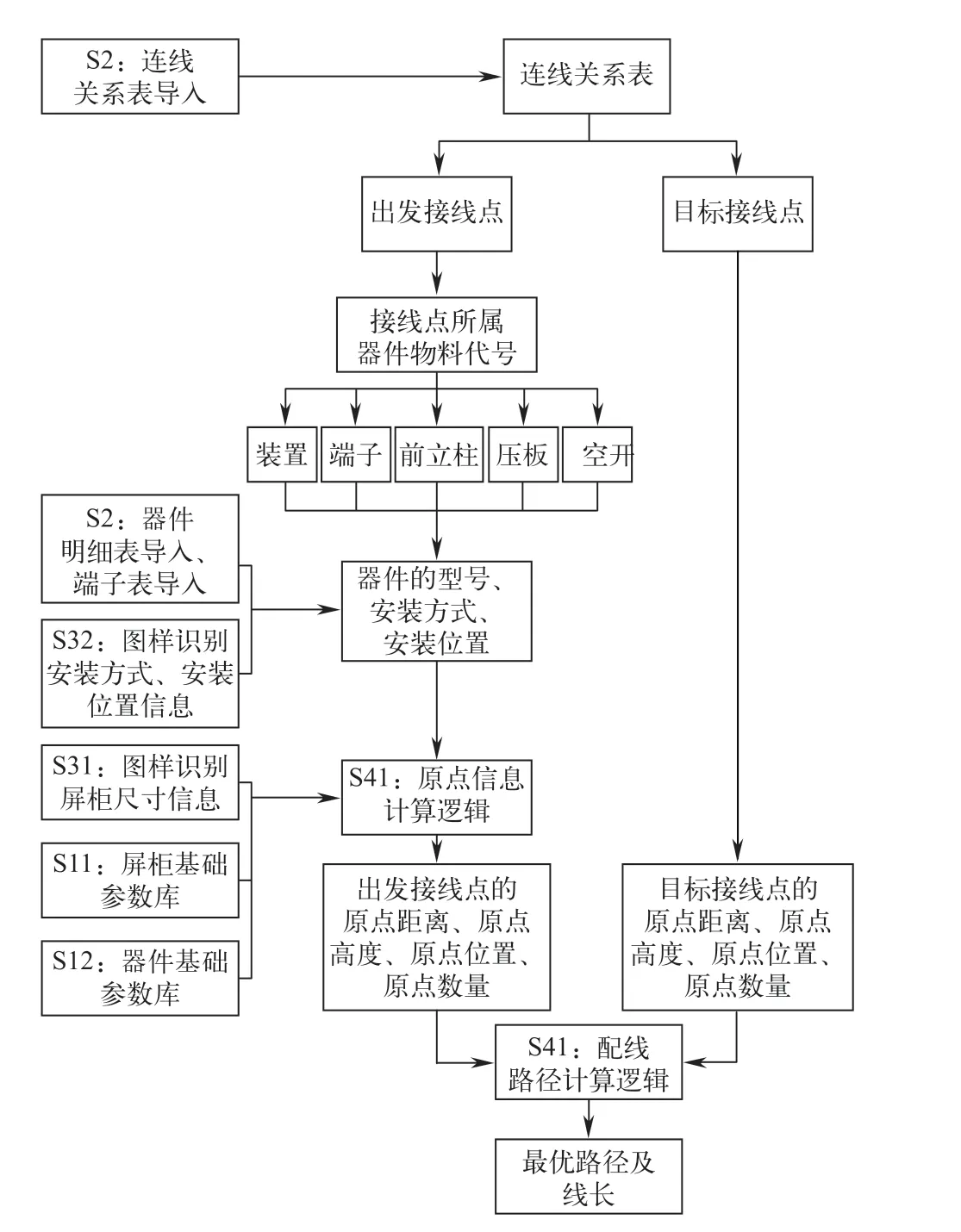

当屏柜信息、组成器件信息及布局信息录入完全后,依据电气屏柜内基本布线规则及内置路径距离计算逻辑,如图12所示,系统会给出所有接线关系的最优接线路径及路径距离。

图12 计算配线路径及距离逻辑图

路径及距离自动计算完成后,用户可以按照标准导出格式导出接线关系。该表格可以直接供下线机使用。

4.2 导出物料清单

完成了路径及距离计算后可以生成屏柜下组成器件的信息及导线的信息,如图13所示,其中器件可以通过物料编码对应关系直接转换成物料编码,导线方面需要分别计算导线距离及导线根数,再转化成导线材料费及导线人工费,当布线设计完成用户即可进行费用清算,大大减少手工统计时间。

图13 布线物料清单表

5 优化配线工艺流程

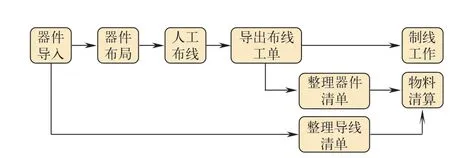

传统布线工艺需要设计人员通过三维软件进行图样二次加工,在三维空间内手工进行产品标准器件布局及器件连线,需要人员去手工整理屏柜器件及导线线长等相关物料和数量,才能形成布线的物料消耗清单,对操作人员技能要求高、操作时间长、易出错,难以满足小批量、多品类产品快速交付需求。传统布线工艺及物料清算过程如图14所示。

图14 传统布线及物料清算过程

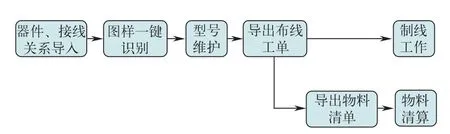

本方法首先将图样识别进行了自动化,快速准确地对屏柜组件进行了空间建模,固化布线最优路径计算逻辑,快速完成柜内所有接线计算,操作简单,上手快,需要人为干预的地方少,大大减少了布线工艺所需要的时间及过程中的出错可能性,如图15所示,在设计完成后即可根据物料关系及导线转换逻辑,一键生成可以直接用于清算的物料清单,为成本控制提供了数据基础。

图15 优化后布线及物料清算过程

6 结束语

相比其他同类工艺方法和软件,主要有以下优点:

1)二维建模简单,容易上手,无需要大量学习便能掌握使用。

2)适用电力二次设备产品定制化、个性化应用场景,解决了多品类、小批量、快交付的痛点。

3)不依赖特定CAD软件,自开发通用CAD识别组件,可快速提取关键参数。

4)解决了生产线自动化设备需要的接口数据不统一的问题,使设计环节输出为生产环节直接使用的数据。

5)提供工艺设计逻辑固化、验证功能,设计完成自动输出成本计算报表,为改善传统工艺设计、减少生产资料浪费提供了解决方案。