一种基于CCD的汽车雨刮心轴自动检测机构

王爱平,黄建文 ,黄锦涛 ,赵玉平

(1.宁夏工商职业技术学院 机械工程学院,宁夏 银川 750021;2.智途科技公司,宁夏 银川 750021;3.清华大学 机械工程系 北京 100084)

1 汽车雨刮器及检测现状

汽车雨刮器又称为刮水器、水拨或挡风玻璃雨刷,是用来刷刮除附着于车辆挡风玻璃上的雨点及灰尘的设备,以改善驾驶人的能见度,增加行车安全。几乎所有地方的汽车都带有雨刮。对于汽车来说,碰到雨天,清晰的视野对于司机来说尤为重要。除了汽车外,其他运输工具也安装了雨刷,例如火车、电车及起重机等工程用机具。汽车雨刮器由电动机、减速器、四连杆机构、刮水臂心轴以及刮水片总成等组成。汽车雨刮器四连杆机构是常用的典型机构,目前通过一般化运动副与机构拓扑方法已经研究出交叉连杆与曲柄连杆机构组合、八连杆机构;LED、微机增加了监测显示与系统控制的智能化、人性化、标准化功能;三坐标的精密测量为汽车雨刮器的制造过程提供了激光扫描触点式与3D激光测点复位高精密测量手段。由于刮水臂心轴加工质量要求高且生产批量大,仅靠人工检测已经不能满足质量要求。一些生产汽车雨刮器的企业通常采取的检测方法是在心轴的表面上方置ZLDS200扫描传感器,通过发射的激光扫描线,把其表面轮廓反映出来。通过ZLDS200软件的处理,测量的实时数据与标准测量数据进行比较,在其合格范围内判定为合格品,否则为不合格品。但是该方法存在主要的功能缺陷,如心轴表面几何尺寸变化时难以检测到死角等。

因此,本文提出了一种针对雨刮器心轴自动检测机的设计方案及其在生产精密测量的应用而进行了研究。

2 雨刮器心轴自动检测机的设计方案

2.1 雨刮器心轴检测项目

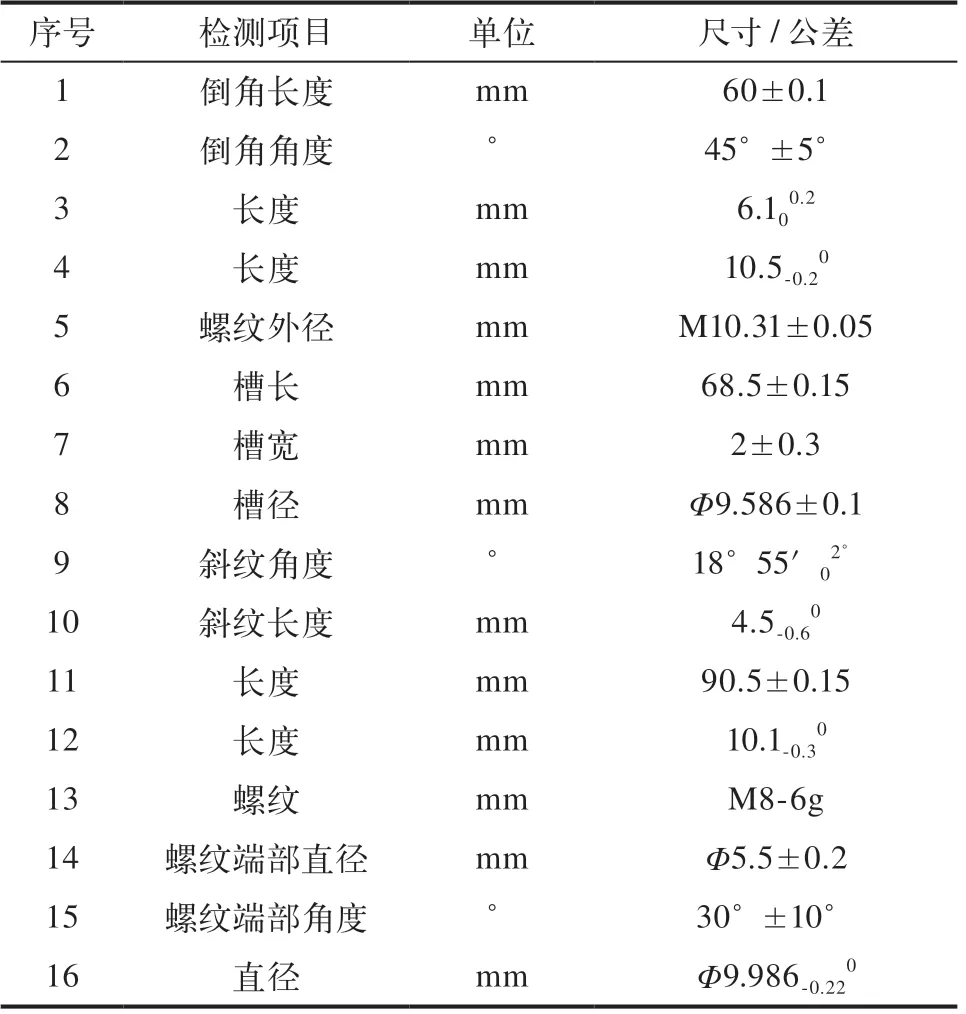

根据雨刮器心轴使用性能要求,相关检测项目见表1。

表1 刮水臂心轴零件的相关检测项目

2.2 雨刮器心轴自动检测机的各部分结构与功能

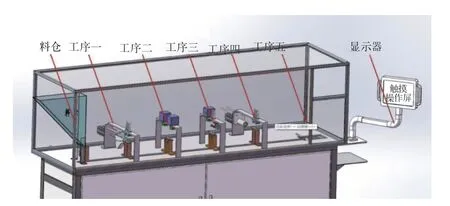

根据某生产雨刮器企业要求,雨刮器心轴自动检测机能够满足自动上料、自动检测、判定合格品及不合格品等功能性要求。根据客户需求进行功能性设计,雨刮器心轴自动检测机的结构包括进料仓、出料仓、五道工序、物料移动装置,并配合显示屏、控制面板及机架。采用桌面式布局,它主要由以下几部分组成:①人工上料仓(人工上料至料仓,料仓具有300+件工件储料能力,可根据需求设置料仓大小);②物料移动装置(工序间物料的移动);③五道检测工序(检测相关尺寸);④自动下料装置(自动区分合格品、不合格品并分别存储);⑤触控液晶显示屏(显示检测数据及过程);⑥工控主机;⑦支撑机架,机架主体支撑为钣金结构,上部为玻璃框架,便于观察,输出速度最高为12个/min。

雨刮器心轴自动检测机如图1所示。

图1 雨刮器心轴自动检测机

各部分主要结构:

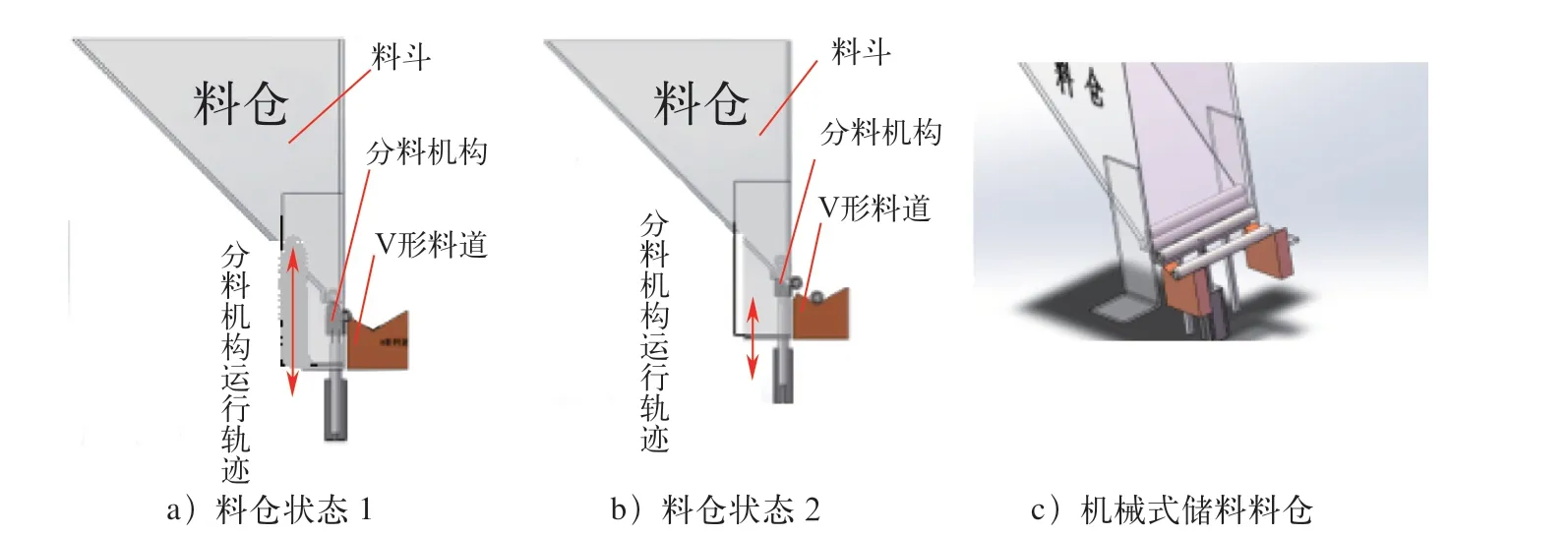

(1)料仓

采用机械式储料料仓,主要分为料斗、分料机构、V形料道等机构,如图2所示。工作时,人工将工件按照同一姿态放置入料仓内,工件在重力作用下集中在料斗底部。在料仓状态1时,分料机构与V形料道的相对位置使料斗中工件“卡”在V形料道边沿而无法进入料道,当分料机构上升即在料仓状态2时,工件由料道边沿上升至料道上方,工件在重力作用下滚入V形料道。同时分料机构向下运动,以此实现料仓储料及单个工件的依次输出。

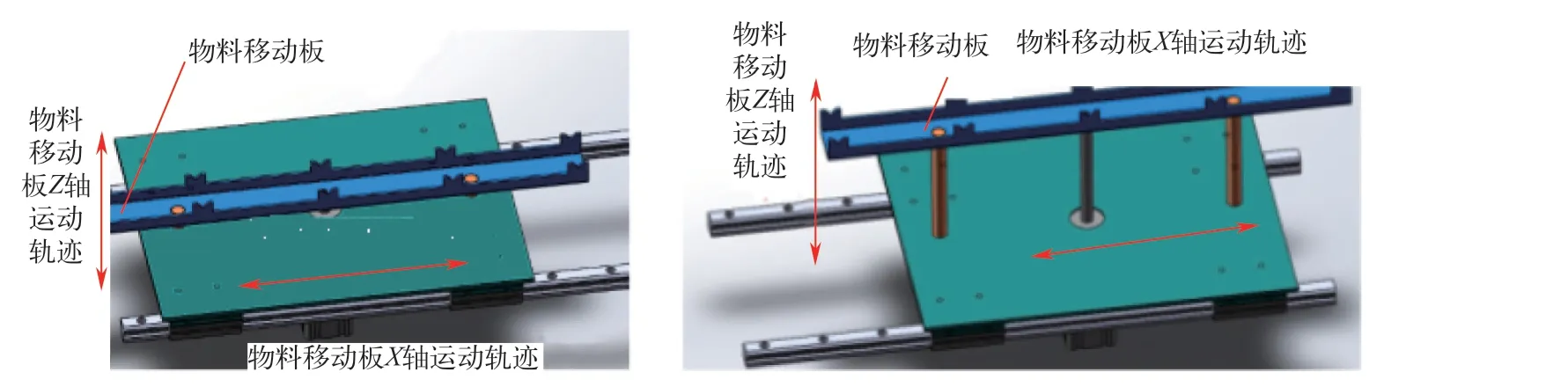

(2)物料移动机构

物料移动机构主要采用“抬起步伐式”结构实现各工序间物料的移动及传递,如图3所示。物料移动板为V形料道结构,可承载柱形工件。当五个工位工序同时完成后,工控主机发出指令,指令达成后,物料移动板Z轴升起并带动各工序工装上工件上升,然后物料移动板向X轴方向移动,带动工件到达下一工位。当工件到达下一工位时,定位传感器处于“开”状态,此时物料移动板沿Z轴下降,实现各工件依次进入下序。X轴由步进点机驱动,滑块导轨导向;Z轴由气缸驱动,直线轴承光轴导向。

图3 料仓及其所处状态

图3 物料移动机构

(3)工序1

工序1去除油污机构如图4所示,此工序目的在于处理工件螺纹面防锈油,主要原理利用压缩空气吹除螺纹面防锈油并统一收集。该机构含有压缩空气腔体,腔体由气缸驱动、直线轴承光轴导向,可沿Y轴移动。工作时,当工件到达工位后,压紧气缸下降压紧工件,压缩空气腔体向工件方向移动,压缩空气开启并吹除工件表面防锈油。随后各部件返回,此工序完成。

图4 工序1:去除油污机构

(4)工序2、3

此工序主要是对工件进行测量。工件由于热处理等原因,表面“发黑”,测量数据包含长度、螺纹、直纹、斜纹和槽等数据。

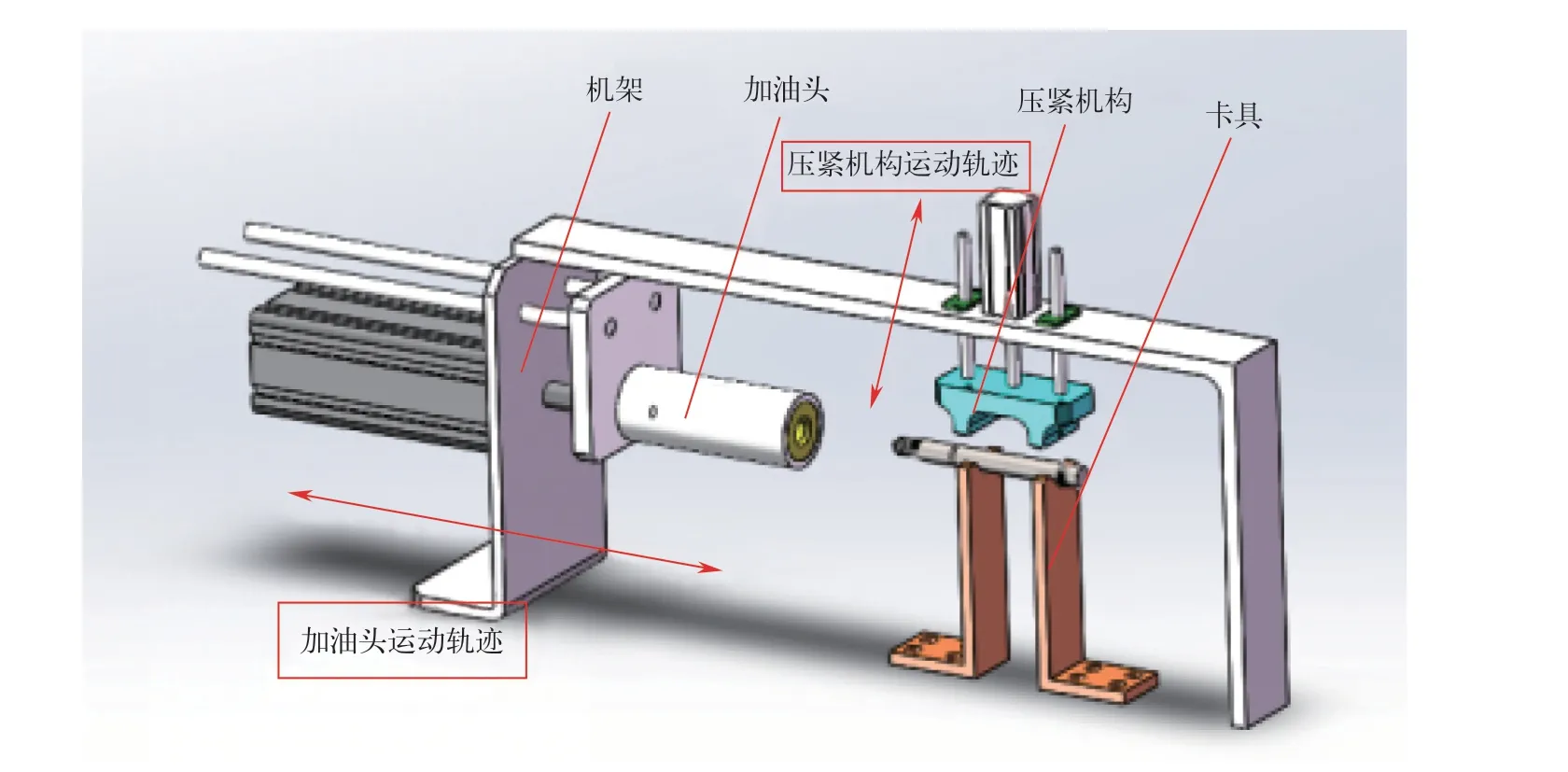

(5)工序4

涂防锈油机构如图5所示,工序4工作内容为螺纹处涂防锈油。此机构中含X轴方向自由度的加油头,加油头内部含海绵体,腔体连通防锈油导管,保证海绵体一直含有防锈油。工作时压紧机构压紧工件使其不能运动,加油头通过左右运动对及含防锈油的海绵体与螺纹表面挤压对工件涂油。

图5 工序4:涂防锈油机构

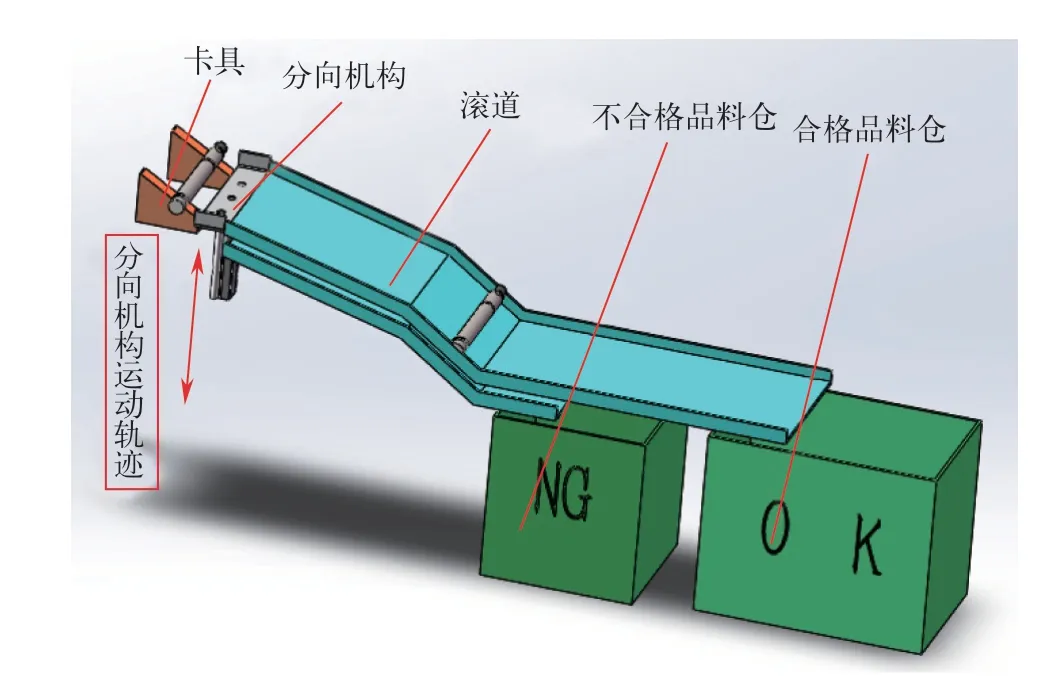

(6)工序5

分向筛选机构如图7所示,工序5为合格品及不合格品分料及储存工序,该工序包括卡具、分向机构、滚道、不合格品料仓以及合格品料仓五部分。其中分向机构含Z轴自由度,可连通合格品滚道或不合格品滚道(气缸驱动、光轴及直线轴承导向);滚道分为上下两层,分别连通合格品料仓及不合格品料仓;卡具与装置机架固定。工件靠重力作用在滚道中滚动并输送至相应料仓。

图6 工序5:分向筛选机构

2.3 刮器心轴自动检测机的制造工艺

使用自动检测机制造雨刮器心轴的工艺步骤为

1)料仓:采用机械式储料料仓,人工将工件按照同一姿态放置入料仓内,料仓可自动分料及上料至下道工序,主要原理利用柱形工件的滚动及自身重力进入工位。

2)物料移动装置:采用“抬起步伐式结构”对物料进行移动,由86步进电机拖动。

3)工序1:处理工件螺纹面防锈油,主要原理利用压缩空气吹除螺纹面防锈油并统一收集到回转箱,过滤器过滤气体,保存油脂。

4)工序2:尺寸检测,主要采用双面阵相机对主视图进行成像,成像后计算若干尺寸,并与事先输入系统的标准参数对比,输出结果。

5)工序3:螺纹部分检测,采用线阵相机对螺纹进行成像,处理图像并分析螺纹相关尺寸。

6)工序4:涂工件螺纹面防锈油,利用海绵体吸收液体的原理对工件进行表面防锈油的涂拭,即吸收防锈油的海绵体与工件表面接触。

7)工序5:对合格品及不合格品进行区分,利用移动滚道改变滚道方向,实现合格品进入合格品滚道(合格品料仓),不合格品进入不合格品滚道(不合格品料仓)。

8)液晶显示屏:显示检测相关数据。

9)工控主机:储存数据,提供运算服务。

10)机架:主体结构为钣金机构,下部为电气安装空间(含检修门)及油脂存储、气压存储罐等;上部为玻璃框架结构,便于观察各设备运行(此处玻璃为茶色玻璃)。

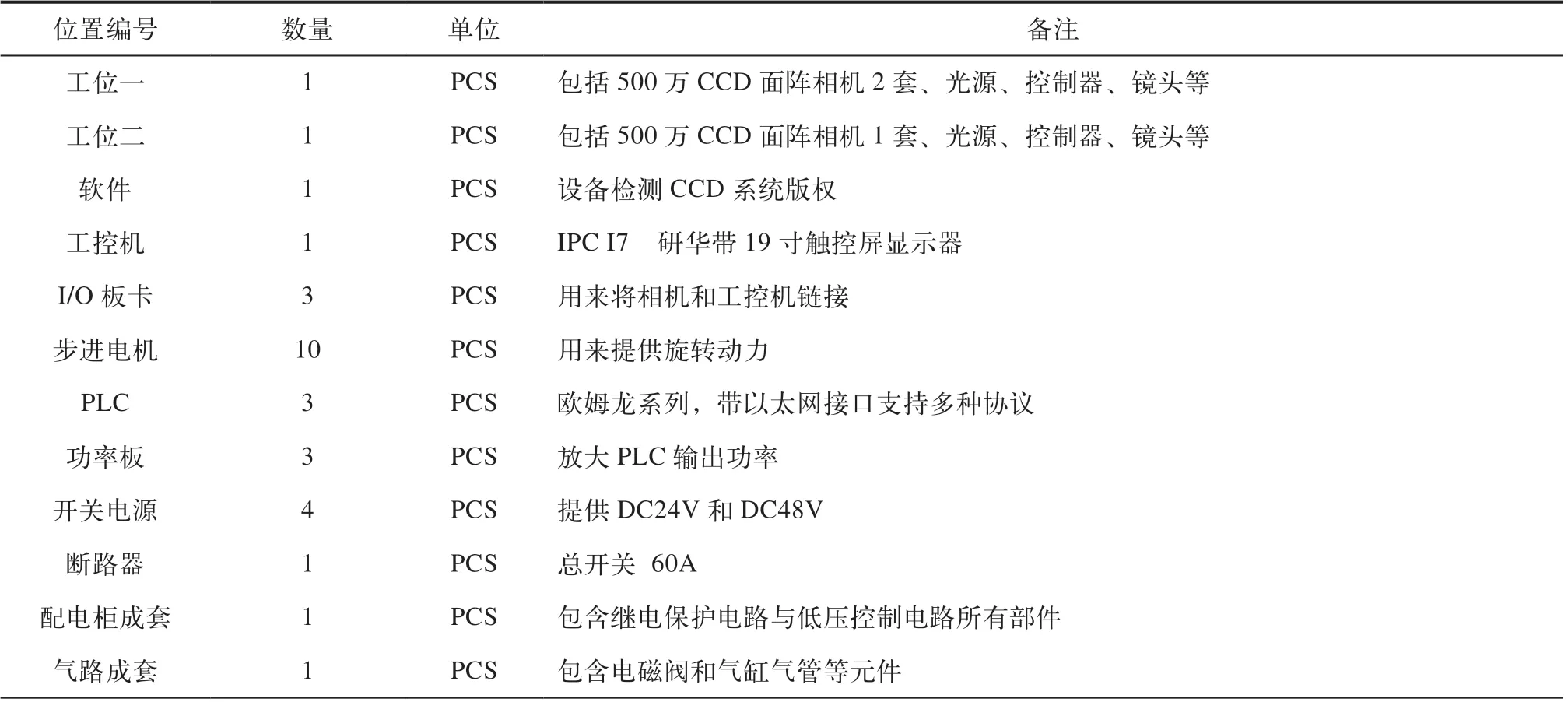

2.4 电气设备及其配置参数

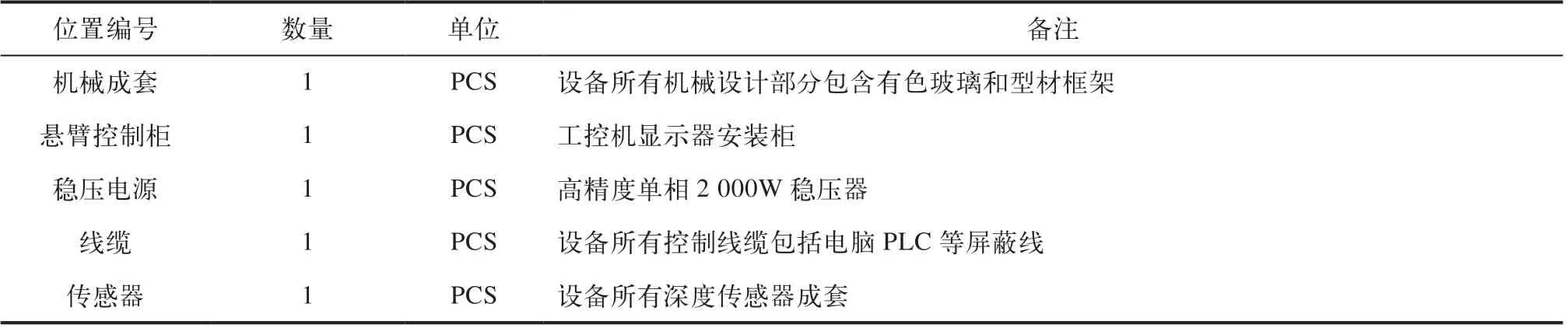

设备配置参数见表2。

表2 设备配置参数

(续)

经过雨刮器检测机自动分料、除油、参数测定(相机拍摄与输入参数相比较)几个工序,将合格品与不合格品进行分离。其中关键工序为参数测定,它直接影响工件检测的精度。故在实际工作中引入了三坐标测量机复测,以验证其检验质量精度能否达到设计与使用要求。

3 测量结果分析与讨论

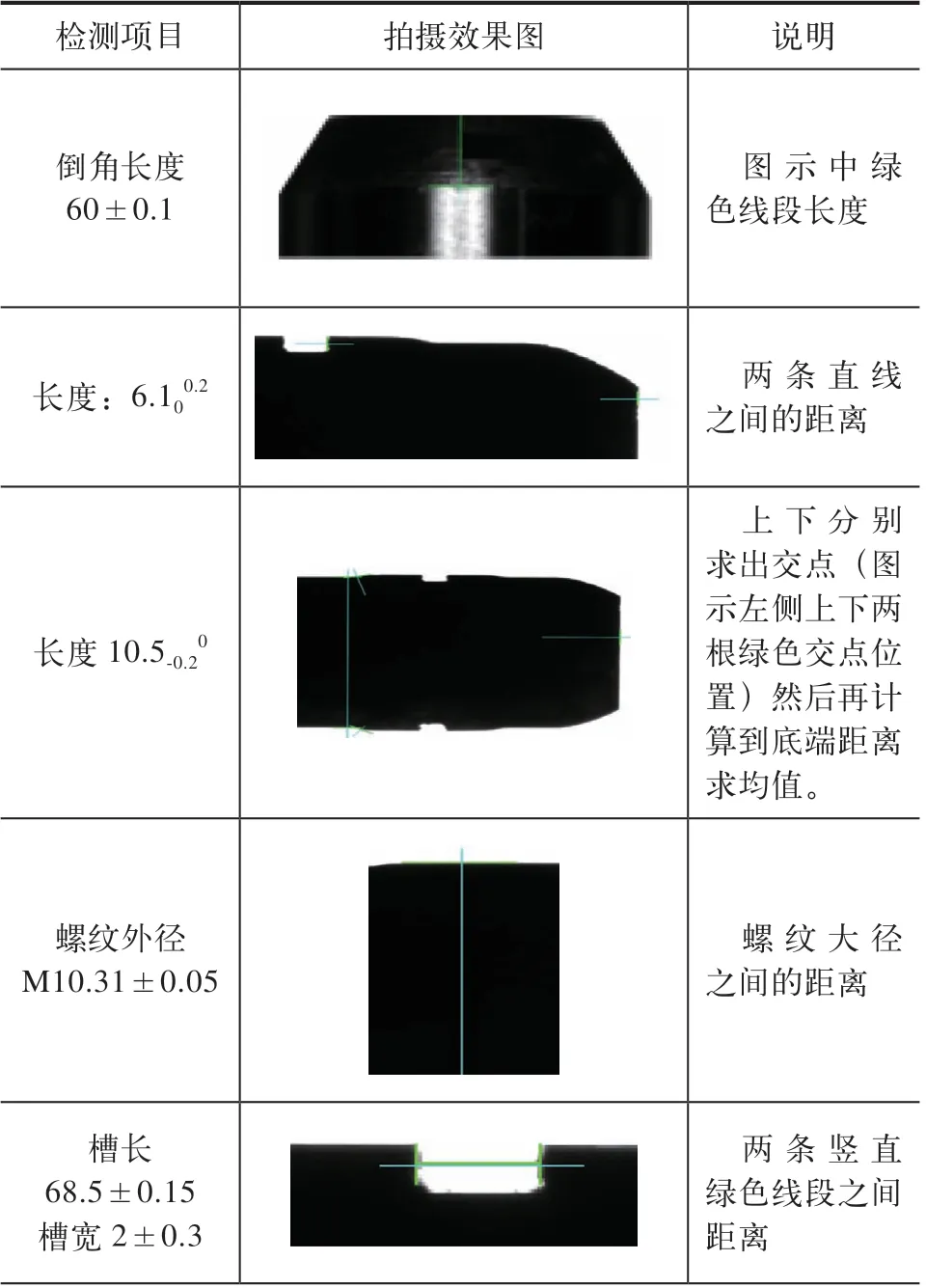

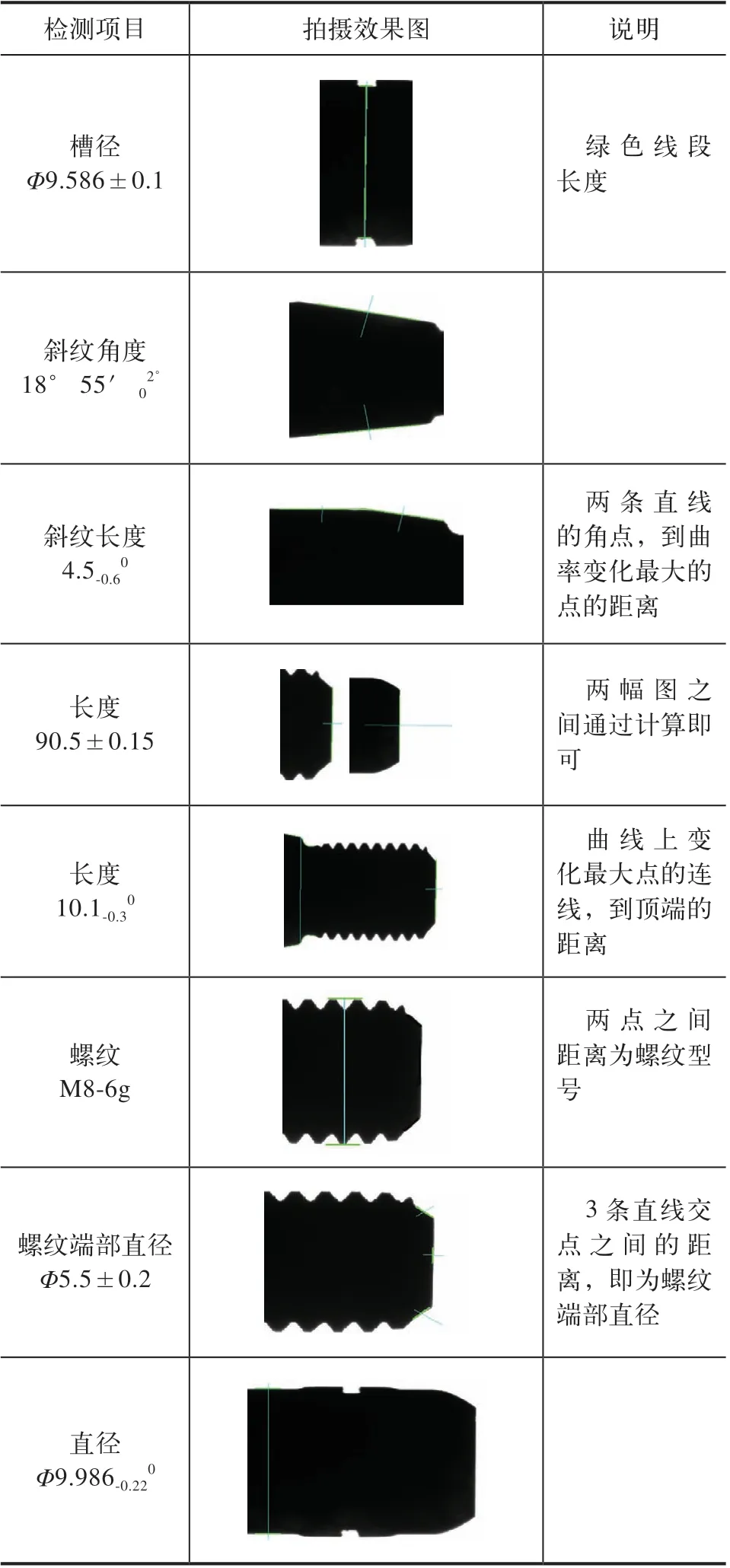

检测效果见表3(表中均为像素值,在公差范围内其光源干净情况下的数据很稳定)。

表3 检测结果

(续)

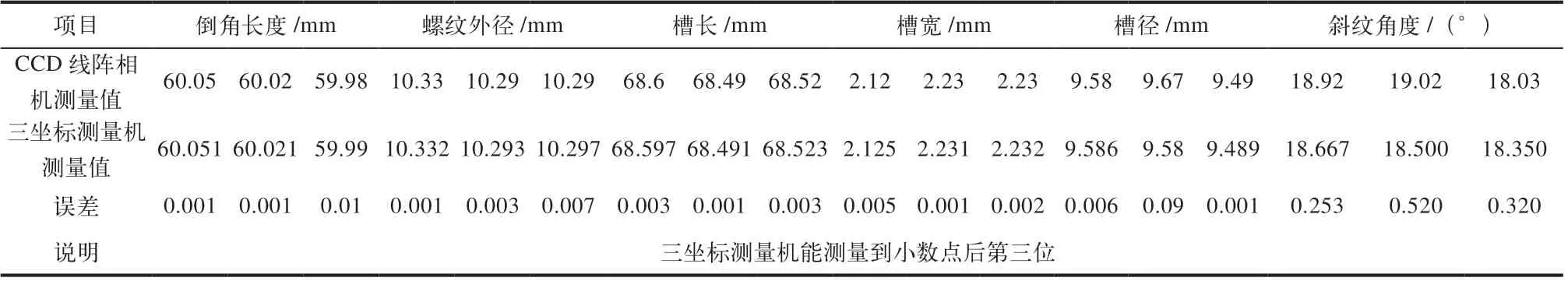

3.1 对比参数

使用CCD线阵相机通过拍照进行测量,通过随机抽取三个工件,选取六组特征参数进行了测量,测量结果与三维坐标精密测量机进行了对比,见表4。

表4 测量参数对比

3.2 测量结果分析

长度尺寸:长度尺寸小数点后两位均相符,零件使用满足小数点后两位合格,符合要求。

直径尺寸:直径尺寸有差距,但均在零件要求的尺寸公差范围内,符合使用要求。

角度尺寸:角度尺寸在三坐标测量时由于测量基面不易固定,故两者差距较大,但对于雨刮器来说,其角度公差范围为0°~2°,CCD线阵相机测量与三坐标测量机测量差距在30′之内,满足设计与使用要求。依据表4制作的CCD线阵相机测量与三坐标测量机测量结果数据分析图,分别如图10所示。

4 智能化应用

该雨刮器自动检测机构充分运用了数字化、智能化检测方法。智能化是建立在数据化基础上的,意味着通过智能技术的应用,逐步具备类似于人类的感知能力、记忆和思维能力、学习能力、自适应能力和行为决策能力,在各种场景中,以人类的需求为中心,能动地感知外界事物,按照与人类思维模式相近的方式和给定的知识与规则,通过数据的处理和反馈,对随机性的外部环境做出决策并付诸行动。经过雨刮器检测机自动分料、除油、参数测定(相机拍摄与输入参数相比较)几个工序,将合格品与不合格品进行分离。

5 结束语