数控加工技术在印章加工中的应用

郑金辉,齐慧娟

(吉林化工学院 航空工程学院,吉林 吉林 132022)

印章的加工是高职数控技术专业《零件的数控车削加工》和《零件的数控铣削加工》课程理论实践一体化教学的典型案例。在以就业为导向、培养高技能技术工人的职教精神指引下,高职教学逐步建立“基于工作过程的课程体系开发”的理念,培养学生获取普适的、可持续发展的、抽象的工作思维[1]。以职业能力培养为重点,与行业企业合作进行基于工作过程的课程开发与设计,充分体现了高职教学职业性、实践性和开放性的要求[2]。

根据数控技术专业所对应职业岗位进行调研的结果,结合数控中级工所要求的知识和技能,对实际的工作任务进行整合,归纳总结出学习性工作任务。与企业合作,开发以学习性工作任务为载体的教学情景,制定实施方案,采用任务驱动法教学,使学生获得专业能力和专业知识[3]。高职数控技术专业的学生在《零件的数控车削加工》课程的学习中掌握了轴套类零件的车削方法,在《零件的数控铣削加工》课程的学习中掌握了平面类、内外轮廓、孔类零件的加工方法[4]。为了让学生进一步了解工序的含义,掌握配合件的加工工艺知识,设计了印章加工的工作任务,印章手柄和印章底座通过普通内外三角螺纹配合。

一、数控车床加工印章手柄

(一)工艺分析

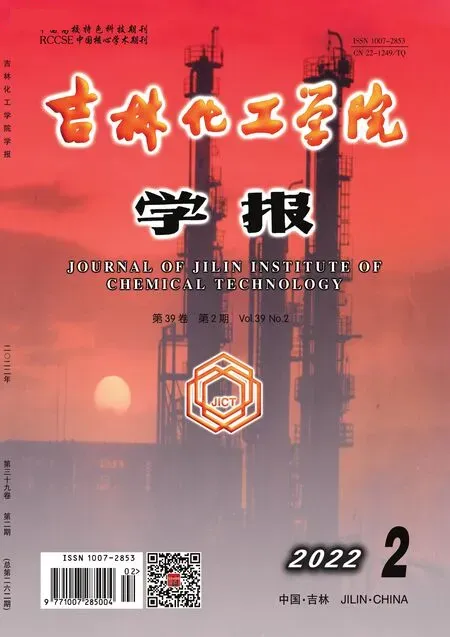

工艺分析是编程前的重要准备工作之一。合理确定数控加工工艺,对实现优质、高效和经济的数控加工具有极其重要的作用。从图1可以看出,印章手柄零件外形规则,被加工部分的各个尺寸和表面粗糙度标注完整。表面由凹圆曲线、凸圆曲线、外沟槽、外螺纹等组成,采用数控车床加工。数控车削工件余量较大及轮廓形状复杂时,编程较为复杂,此时选用复合循环指令。应用该指令时,在设定切削参数并指定精加工路线后,数控系统就会自动计算出粗加工路线和加工次数,自动完成加工。因此,使用复合循环指令可以大大简化编程[5]。对于轴向加工余量大的零件经常采用仿形加工G73指令和精加工循环G70指令。

图1 印章手柄

(二)装夹方式

该零件需要调头加工,首先粗、精加工工件的右侧外轮廓,然后调头用铜皮夹持工件的右侧轮廓,加工左侧外轮廓、切槽、加工外螺纹。

(三)刀具选择

该零件右侧R20凹圆弧在选择刀具时需要注意刀具的副切削刃是否和已加工表面产生干涉,必要的时候可以通过模拟仿真软件校验或者通过绘图的方法保证选择刀具的正确性。该零件外圆车刀宜选择35°或者55°尖刀。在加工印章手柄右侧时选择55°尖刀,T0101,用于右侧外轮廓粗、精加工。在加工印章手柄左侧时选择90°外圆车刀,T0202,用于车削印章手柄左侧外轮廓,宽度小于3 mm的切槽刀,T0303,用于切槽。60°外螺纹车刀,T0404,用于车削M22×2外螺纹。

(四)切削用量选用

该零件的材料为硬铝,刀具材料为硬质合金,机床选用CKA6136数控车床。根据经验和计算得出各工序刀具与切削用量选用表,如表1所示,程序清单这里不做介绍。

表1 印章手柄刀具与切削用量选用表

(五)任务实施

根据刀、夹、量具及其切削用量等参数编制加工程序,运用宇龙软件模拟仿真验证程序的正确性,强调安全文明生产和6S管理,运用CKA3616数控车床进行零件的加工。

二、数控铣床加工印章底座

(一)工艺分析

印章底座见图2,它的整体外形由一个八边形凸台和Φ52、Φ44两个圆形凸台构成,八边形凸台端面需进行螺纹孔加工,Φ44圆形凸台端面需要进行线条字加工。由于几何元素之间关系描述清楚完整,轮廓外形比较简单,所以整体外形及线条字、M22螺纹底孔由数控铣床手工编程加工完成,M22螺纹由数控车床与印章手柄进行配做加工完成,这样就要保证M22的螺纹孔与Φ52、Φ44圆形凸台的同轴度,方便数控车床加工螺纹时进行零件装夹找正,Φ44圆形凸台上表面粗糙度要求较高,数值为Ra1.6。

图2 印章底座

根据上述分析,一次装夹完成Φ52圆形凸台、八边形凸台及M22螺纹底孔的加工,翻面后以八边形两侧边定位装夹,找正Φ52圆后夹紧进行Φ44圆形凸台的加工,以保证同轴度要求。Φ44圆形凸台的端面分为粗、精加工两个阶段,以保证表面粗糙度要求。

(二)夹具选用与工件装夹

毛坯形状比较规则,零件复杂程度一般,通常选用机用虎钳装夹。装夹工件时用机用虎钳装夹毛坯的两侧面,在工件下表面与机用虎钳之间放入精度较高的平行垫铁,垫铁的厚度与宽度要适当,应保证工件在本次定位装夹中所有需要完成的待加工面充分暴露在外,以方便加工,最后用塑胶榔头敲击工件,使垫铁不能移动后夹紧工件[6]。翻面装夹后通过百分表找正定位基准以保证加工精度。

(三)确定加工顺序及走刀路线

加工顺序的拟定按照基面先行、先面后孔、先粗后精的原则,因此先铣削平面;然后粗、精加工Φ52圆形凸台、八边形凸台轮廓;粗、精加工M22螺纹底孔;翻面后铣削平面;粗、精加工Φ44圆形凸台轮廓;加工线条字。内外轮廓加工均采用顺铣方式,刀具沿切线方向切入与切出。

(四)刀具的选择

根据印章底座的结构特点,零件的上下表面采用端铣刀加工,根据侧吃刀量选择端铣刀直径,内外轮廓采用键槽铣刀加工,铣刀直径应尽量包容工件整个加工宽度,以提高加工精度和效率,并减小相邻两次进给的接刀痕迹,工量具及刀具清单见表2。

表2 工量具及刀具清单

(五)切削用量的选择

根据经验和计算得出各工序刀具与切削用量选用表,见表3。

表3 切削用量表

(六)任务实施

1.设定工件坐标系

(1)X、Y向对刀,将刀具装到主轴上,并使主轴正向旋转。

“手动”或“手摇脉冲”方式移动铣刀沿X或Y方向靠近被测边,直到铣刀的周刃轻微接触到工件表面,听到刀刃与工件摩擦声;保持X或Y坐标不变,将铣刀沿+Z方向退离工件;记录机床指令坐标系的X或Y坐标值,并沿X或Y方向移动工件长度的一半(宽度的一半)加上刀具半径值;将此时机床指令坐标系下的X或Y坐标值,输入G54中的X或Y参数中。

“手动”或“手摇脉冲”方式移动铣刀沿X或Y方向靠近被测边,直到铣刀的周刃轻微接触到工件表面,听到刀刃与工件摩擦声;保持X或Y坐标不变,将铣刀沿+Z方向退离工件;记录机床指令坐标系的X或Y坐标值,并沿X或Y方向移动靠近另一被测边,再次记录机床指令坐标系的X或Y坐标值,将两次记录的坐标值相加求和,将结果的一半输入G54中的X或Y参数中。

(2)Z向对刀

“手动”或“手摇脉冲”方式向下移动面铣刀试切上表面,并使主轴正向旋转,使铣刀的底刃与工件的上表面轻微接触,记录此时机床指令坐标系下的Z值,并将记录的Z值输入到G54的Z参数中[7]。

2.编制程序

印章底座加工程序包含铣削平面加工程序、第一面Φ52圆形凸台、八边形凸台加工程序,以及螺纹底孔加工程序;第二面Φ44圆形凸台加工程序、线条字加工程序、第一面Φ52圆形凸台、八边形凸台加工程序,第一面Φ52圆形凸台、八边形凸台加工程序见表4。

表4 第一面Φ52圆形凸台、八边形凸台加工程序

线条字的加工根据图纸所给出的坐标进行编程加工,应用CAD软件确定线条字上各节点坐标,举例见图3。

图3 线条字找点举例

3.注意事项

使用华中世纪星(HNC-21M)数控铣床进行零件加工,接通电源待机器复位后必需进行返回机床参考点操作[8],机用平口钳使用前要使用百分表校正,自动加工前需进行零表面试切,保证轮廓正确性,降低废品率,线条字加工,参照图纸所给坐标手工编程完成,无需使用刀具半径补偿功能。

手柄和印章底座均采用手工编程方法,通过工艺分析、数据计算,完成程序编写,手工输入程序后进行程序校验,由数控机床完成自动加工。印章手柄和印章底座之间通过内外螺纹配合,印章实际加工效果如图4所示。

图4 印章实际加工效果图

三、结 语

在运用数控车床加工印章手柄,数控铣床加工印章底座的任务完成后,我们还要进行有效的任务评价,任务评价包括学生自评、互评和教师评价三个环节。通过评价,不仅能让学生掌握加工零件时如何保证尺寸精度、形位精度、表面粗糙度的方法,而且能让学生对工件的检验方法及零件的质量进行分析,全面提高学生的技能水平[9],该案例的实施,使学生了解了螺纹配合加工的整个流程,激发了学生的学习兴趣,锻炼了学生编程能力,增强了学生的产品质量意识[10]。