悬停旋翼桨叶表面压力测量方法

廖会生,黄建萍,李新民,陈卫星,江露生

(中国直升机设计研究所,江西 景德镇 333001)

0 引言

旋翼是直升机的关键部件,是直升机的升力面、推进面和操纵面,其气动性能的好坏直接影响到直升机整体性能的优劣。桨叶的自身结构和工作环境复杂,限制了桨叶表面压力测试设备的安装,影响了桨叶测压试验的设计,使得直升机桨叶表面压力测量更复杂和困难。

国内外对直升机模型旋翼桨叶表面压力测量的研究开展得比较早,许多机构在20世纪中期就开始通过在桨叶表面直接布置传感器、布置压力带等方式进行测压研究。在桨叶表面测压点上布置微型压力传感器进行压力测量的方式,测压过程中微型压力传感器安装在桨叶表面预设的槽中,槽的尺寸较大对测压点处的流场影响较大,影响测量的准确性;同样,使用桨叶表面布置压力带的方式进行压力测量,为了采集更准确的压力数据,对压力带在桨叶表面的安装要求很高。同时,上述两种方法在桨叶复杂运动中,可靠性不足,传感器几乎不可重复利用。考虑测试精度、可重复性、试验稳定性和桨叶制作工艺复杂程度等因素,本文使用金属毛细管结合测压设备进行桨叶表面压力的测量。

悬停试验过程中,模型旋翼桨叶表面的压力比较稳定,但是毛细管中的空气受离心力的影响,在管中产生压力,影响试验精度。本文利用数值计算消除离心力的影响,最后通过试验结果与理论计算进行对比分析,评估理论计算结果的有效性。

1 测量原理

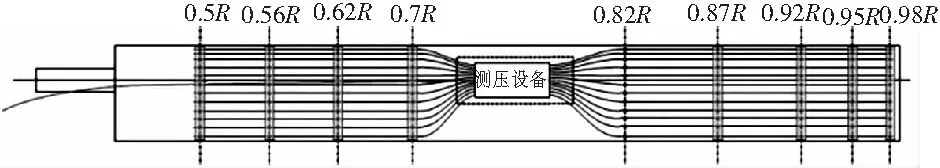

本文研究的是一种使用金属毛细管结合测压设备进行压力测量的新方法。该方法与传统扫描阀测压不同,其测压方式如图1所示。

图1给出了使用金属毛细管结合测压传感器进行压力测量的简图。毛细管可以预埋在试验件表面,一端封堵,一端通过橡皮软管与测压传感器连接。根据测压的需要在毛细管不同位置设置测压孔,当需要测量某个孔处的压力时,将该孔打开,封闭其它孔,进行压力测量。使用该方法的好处在于一个传感器与一根毛细管连接,可以测量多个点的压力;并且将毛细管预埋在桨叶表面对制造工艺的要求更低;测压点处可以加工较小的气孔,对该点周边的流场影响小,提高了测量的准确性。

图1 测压原理简图

2 旋翼悬停试验

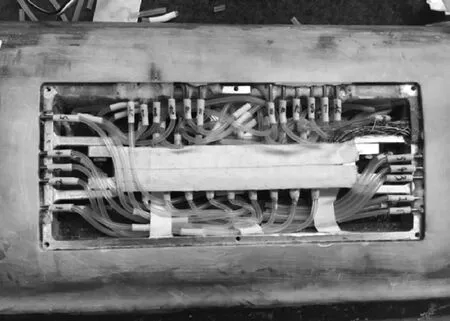

旋翼桨叶表面压力测量试验是在直升机所风洞中进行(如图2)。其中旋翼模型安装在动导数试验台短舱上,短舱安装在风洞机构上。

图2 直升机所风洞试验段

图4 测压设备与毛细管连接

表1 测压管弦向位置分布

图3 旋翼桨叶试验件

图5 测剖面压力简图

3 计算与试验结果对比分析

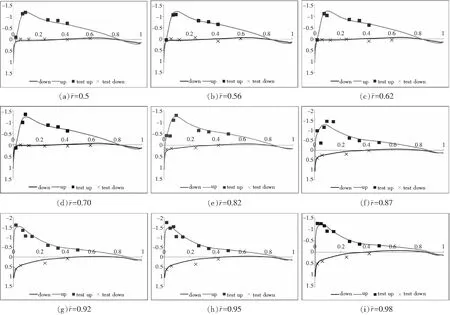

通过悬停试验获得了悬停状态下9个剖面162个点的压力数据,但是毛细管中的空气受离心力的影响,气体分布不均,沿径向产生不同的压力,影响试验精度。本文采用数值计算方法消除离心力对试验数据的影响,并与试验结果对比分析,确定该消除离心力方法的有效性;同时用该方法对试验结果进行修正,保证试验结果的准确性和有效性;最后,桨叶表面压力试验结果与理论计算进行对比分析,评估理论计算结果的有效性。

3.1 试验数据处理

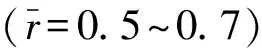

图6 毛细管简图

假设管中气压为不可压缩。

(1)

=·(0.75+)

(2)

=

(3)

其中:,,,,分别为空气密度,旋翼转速,空气质量,管截面积,旋翼半径。

将=750 rpm,管截面积,=2.1 m带入公式(1)、(2)、(3)可得:

=7949.3·(1.575+)·

(4)

1.907 kPa

=3.418 kPa

=5.008 kPa

=5.960 kPa

=6.974 kPa

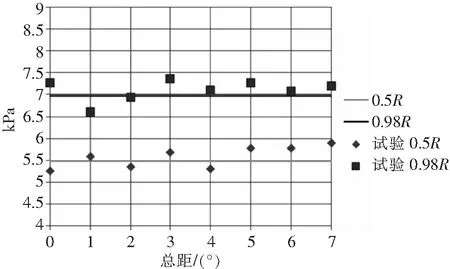

图和0.98剖面离心力与总距的关系

将上述计算所得的离心力产生的压力带入表面压力无量纲公式中,可得无量纲化的表面压力数据。

=(-+)[0.5()]

(5)

其中,为测压设备采集到的压力数据,为悬停试验前的初读数,为离心力产生的压力。

3.2 理论计算与试验数据对比分析

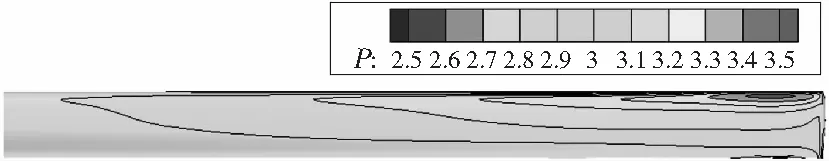

本文采用CFD技术进行悬停状态旋翼桨叶表面压力理论计算。根据上述旋翼数模参数,完成旋翼模型桨叶计算C-O型网格划分,如图8所示。通过控制方程求解计算得出旋翼桨叶表面压力分布云图,如图9所示。对理论计算所得的旋翼桨叶表面压力数据进行处理获得各剖面的压力分布曲线。

图8 单片桨叶网格

图9 旋翼桨叶表面压力分布云图

图10 Ct=0.0136,θ0.7=6°理论计算与试验Cp对比

4 结论

本文使用金属毛细管结合测压设备测量悬停状态旋翼桨叶表面的压力,并且利用数值计算消除离心力的影响,最后通过试验结果与理论计算进行对比分析,评估理论计算结果的有效性,得出如下结论:

1) 使用金属毛细管结合测压设备测量悬停旋翼桨叶表面压力,数据稳定、可靠,能够为后期相关课题研究提供技术支持;

2)利用数值计算消除离心力的影响,基本能够满足数据处理的需要,得到的试验数据可信度高;

3)理论计算与试验结果的对比分析结果表明,旋翼悬停状态表面压力的理论计算结果准确度较高,能够为后期旋翼桨叶表面压力的预估提供支撑。