直升机旋翼复合材料拉扭条结构设计

熊宏锦,李燕秀

(1.海装驻南昌地区军事代表室,江西 南昌 330000,2.中国直升机设计研究所,江西 景德镇 333001)

0 引言

旋翼在工作过程中,桨叶会产生很大的离心力。拉扭条是传递离心力的零件,可以承受来自桨叶的绝大部分离心力,从而大大改善桨毂轴向铰的受力情况。目前国内通过买进生产线,有较为成熟的直-9涵道尾桨复合材料拉扭条制造经验,同时还有AC311金属尾桨拉扭条的研制经验,但是尚未开展旋翼上的复合材料拉扭条的研究。

国外的贝尔、Lord和Airwolf公司对于拉扭条的研制已有几十年。贝尔和Lord公司开发了一种新的金属合金丝(镍钴铬钼合金)代替304不锈钢,该合金丝可以耐海水和潮湿环境腐蚀。Airwolf公司的拉扭条中间为碳纤维,周围为玻璃纤维,金属衬套完全覆盖大梁,破坏模式为金属衬套附近的大梁断裂。空直公司生产的EC145涵道尾桨采用了碳纤维增强桨叶和集成拉扭条,该拉扭条只有一个接头,其宽度小于接头宽度,采用4层铺层结构。

金属拉扭条重量大,效率低,需要进行轻量化设计。本文基于此设计需求,选用成熟复合材料,结合拉扭条接口、材料性能及载荷工况,提出了一种直升机旋翼复合材料拉扭条结构设计方法,且利用有限元方法进行力学仿真。仿真结果与静力试验结果吻合较好,验证了该设计方法的可行性。

1 设计要求

直升机零部件设计的主要任务是选择部件的结构形式,布置结构的主要构件,确定主要构件的材料、尺寸参数等。航空结构设计一般要考虑以下几个方面:强度、刚度要求,最小重量要求,空气动力的要求,工艺性要求。拉扭条外面布置有用于操纵的轴套,因此拉扭条外形不属于气动面,不需要考虑空气动力要求,主要设计要求如下:

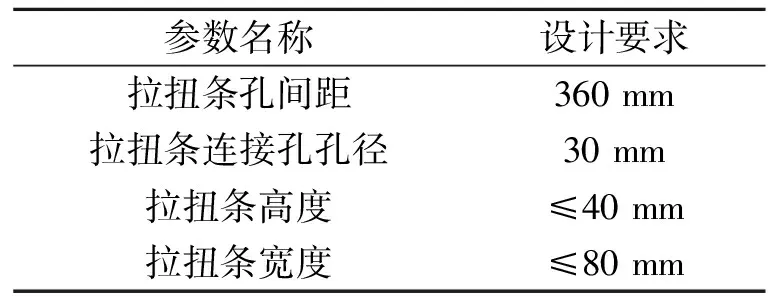

1) 接口要求:接口参数见表1;

表1 拉扭条接口参数表

2) 寿命要求:500 Fh;

3) 强度、刚度要求:在拉扭条承受300000 N离心力,两端面最大相对扭转角21.8°时,拉扭条各个零件的应力、应变在材料许用范围内;

4) 最小重量要求:除了连接区采用金属衬套,其余区域均采用复合材料,比全部为金属材料的拉扭条减重约70%;

5) 工艺性要求:拉扭条的制造工艺应当尽量简单可行。

2 复材拉扭条结构设计

2.1 结构形式选择

拉扭条的结构形式有两种:一种是拉扭条作为一个独立的零件,两端各一个接口与其他零件连接;一种是拉扭条与桨叶一体化设计,根部一个衬套与其他零件连接,端部与桨叶一体成型。

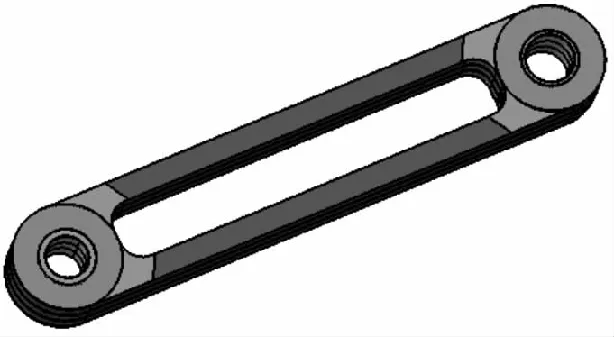

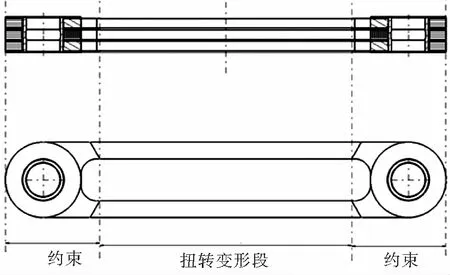

为了实现轻量化设计,综合考虑接口、拉扭条扭转刚度、几何尺寸以及径向承载能力等多方面因素,同时考虑到制造工艺,本文选择采用第一种,并选择与贝尔公司相类似的拉扭条结构形式(即开槽拉扭片迭层结构形式)作为参考进行结构设计,如图1所示。

图1 复材拉扭条结构示意图

2.2 主要零部件的确定

拉扭条按照功能分区可以分为连接区和扭转变形区。连接区的主要功能是实现拉扭条与其他零件的连接;扭转变形区的主要功能是承担离心力的同时实现扭转变形。金属销子通过连接区将离心力和扭矩传递至扭转变形区。连接区与金属销子配合的零件选择腰鼓形金属衬套比较合适:一方面金属销子和金属衬套力学性能、物理性能相当,是连接件设计的一般做法;另一方面腰鼓形的衬套设计可以防止金属衬套脱出拉扭条本体。

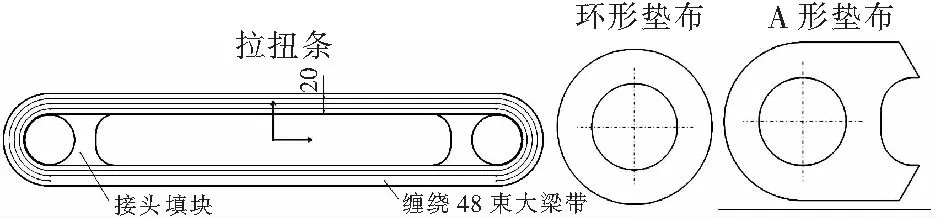

综上所述,组成复材拉扭条的主要构件有:腰鼓形金属衬套、缠绕预浸玻璃大梁带形成的几个拉扭条小件、接头填块和拉扭条小件之间的层间垫布,如图2和图3所示。

图2 拉扭条结构示意图一

图3 拉扭条结构示意图二

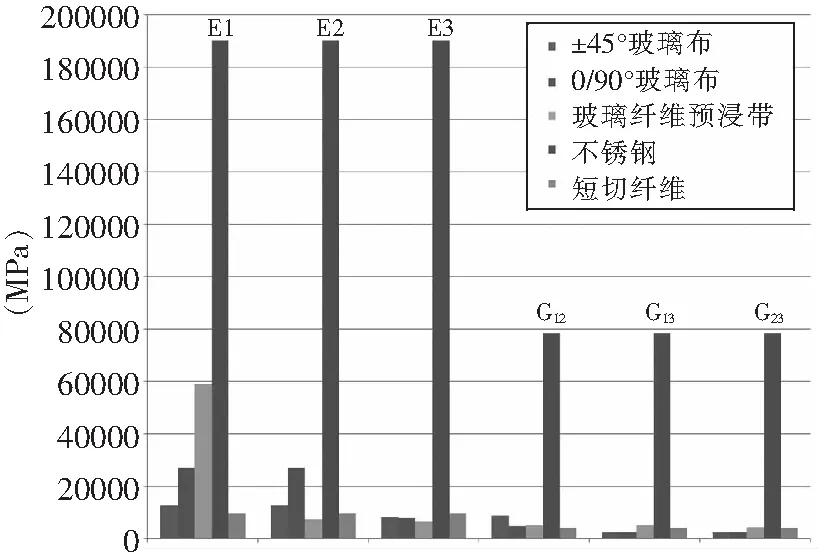

2.3 材料选择

扭转变形区应尽量选择拉伸强度大、扭转刚度小的材料。结合材料力学性能(如图4),玻璃纤维预浸带是扭转变形区的理想材料。玻璃纤维预浸带采用类似金属合金丝缠绕的方式进行缠绕,与金属合金丝不同的是玻璃纤维预浸带是复合材料,是由增强纤维和基体组成的。基体与增强纤维作为整体变形协调,需要采用类似EC145涵道尾桨复合材料拉扭条的分层设计来降低拉扭条的扭转刚度,进而满足强度、刚度要求。拉扭条由几个拉扭条小件组装而成,与金属叠片式拉扭条由很多金属叠片组装而成相类似;不同的是金属叠片可以做到很薄,而复合材料拉扭条小件采用缠绕后模压成型,越薄工艺性越差。玻璃纤维预浸带绕着两端的衬套进行缠绕,大梁与衬套的粘接面仅有一半,载荷传递效率不高,故设计一个接头填块来粘接衬套和大梁带。玻璃纤维预浸带缠绕体各层之间设计垫布,防止两层拉扭条之间的磨损。

图4 拉扭条采用材料力学性能

2.4 拉扭条结构尺寸和受力分析

拉扭条的功能主要是承担从桨叶传递过来的所有离心力,同时通过自身的变形实现桨叶的变距。拉扭条主要承受静态的离心力和静态+动态的扭转载荷。将拉扭条结构进行分段设计,分为中间的扭转变形段和两边的约束,如图5所示。

图5 拉扭条分区

对于复材拉扭条设计,两边的约束主要由接口条件确定,设计过程中可以通过调整连接螺栓的拧紧力矩等方法进行调整,使得拉扭条在典型工作状态下应力分布最优。

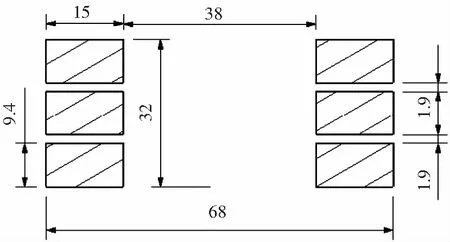

进行扭转变形段设计参数影响分析时,将两端简化为刚性约束,假设拉扭条是由三层拉扭条小件组成,故扭转变形段是六个矩形。根据接口尺寸,预先设定了扭转变形段的尺寸,如图6所示。

图6 拉扭条扭转变形段截面示意图

由于拉扭条典型工况扭转角有21.8°,属于大变形,理论计算其应力分布有一定难度,采用有限元进行分析。

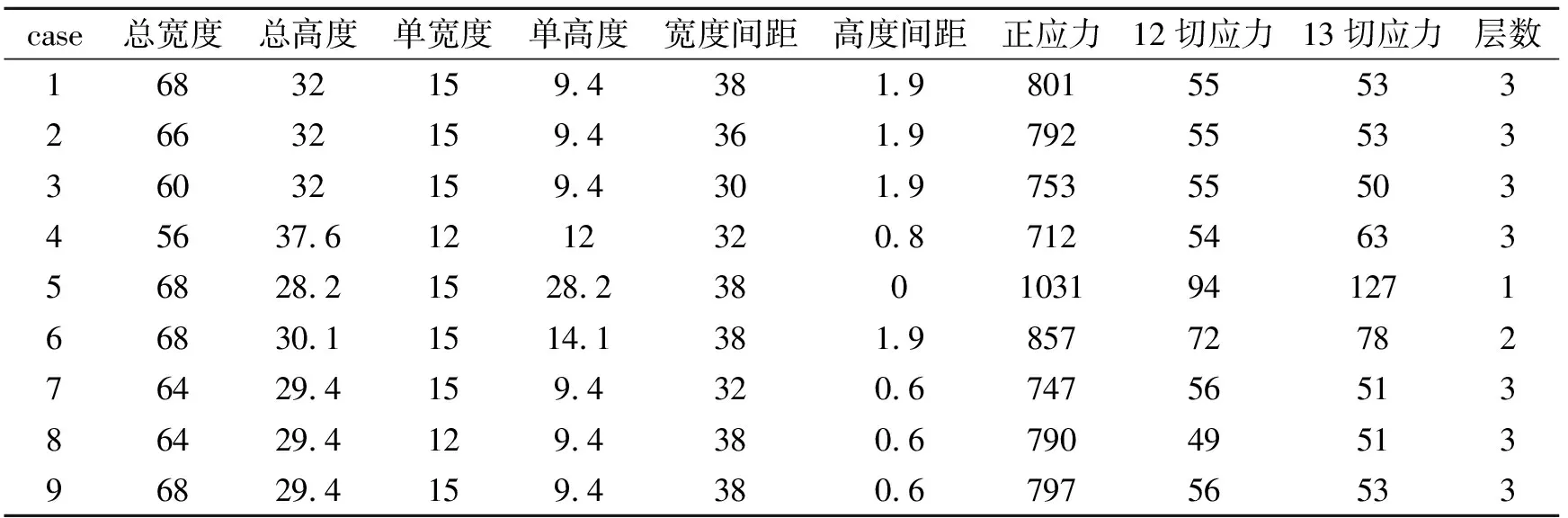

在设定的拉扭条参数的基础上,对结构参数进行调整,采用有限元对不同截面参数在典型工况(30 t离心力,21.8°扭角)下进行分析,具体计算结果见表2。

表2 不同截面形状参数有限元计算结果

由表2可知:

1) 大梁带截面积不变时,层数越多,翘曲引起的正应力和切应力越小;

2) 仅仅改变总宽度和总高度时,正应力和切应力随着总宽度和总高度的减小而减小;

3) 较大幅度地减小总宽度时,翘曲引起的正应力也将随之大幅度减小。

综上所述,在大梁截面积一定的情况下,多层结构翘曲产生的正应力更小,大梁带截面积尽量小,总宽度和总高度尽量小,有利于减小扭转翘曲引起的正应力和剪应力,故复材拉扭条结构尺寸设计结果如下:

1)考虑到工艺可行性及接口尺寸要求,拉扭条选择由三层拉扭条小件组成;

2)总宽度受制于衬套的外径,由拉扭条接口要求可知,衬套孔内径为30 mm,对衬套进行强度设计,衬套外径为38 mm时可以满足要求;

3)由表2可知,在衬套外径38 mm、三层拉扭条小件组成的情况下,大梁带截面尺寸为12 mm*9.4 mm时,应力最小,故大梁带截面尺寸设定为12 mm*9.4 mm。

根据以上设计结果,最终设计好的复材拉扭条重1.9 kg,同尺寸的金属拉扭条重量为5.6 kg,减重约200%,效果显著。

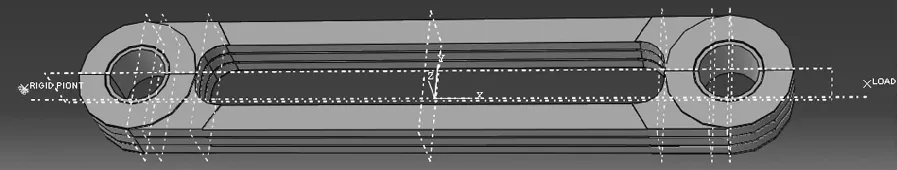

3 拉扭条有限元分析

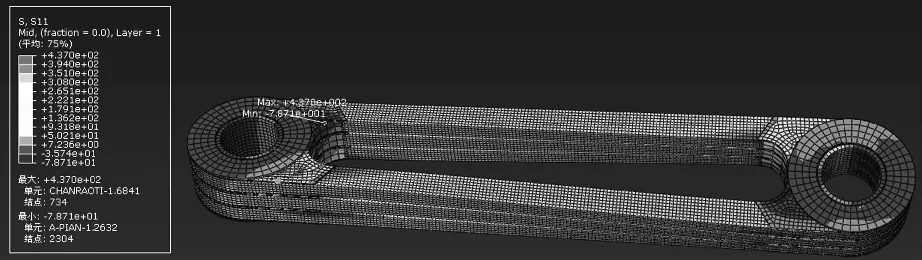

对第三节设计的复材拉扭条进行有限元建模,如图7所示。对一侧衬套位置施加完全固定约束,另一侧衬套施加载荷,可以模拟拉扭条拉伸和扭转情况。所有零件都采用C3D8R网格进行单元划分,采用离散坐标系,自定义法向轴和主轴。对于各项异性材料,准确地定义其材料方向是进行有限元分析的前提。

图7 复材拉扭条有限元建模

扭条所承受的试验载荷为30 t的离心力与21.8°的扭转。图8为拉扭条在该工况下的应力分布图。在A型垫布截止、环型垫布截止的位置有应力集中,是正应力最大的位置。非圆杆在扭转的时候,其横截面在杆变形后将发生翘曲而不再保持平面。杆的两端受到约束不能自由翘曲时,称为约束扭转。其相邻横截面的翘曲程度不同,将在横截面上引起附加的正应力。非自由扭转的翘曲引起垫布结束位置的正应力集中,最大正应力为437 MPa。结果如图8所示。

图8 S11云图

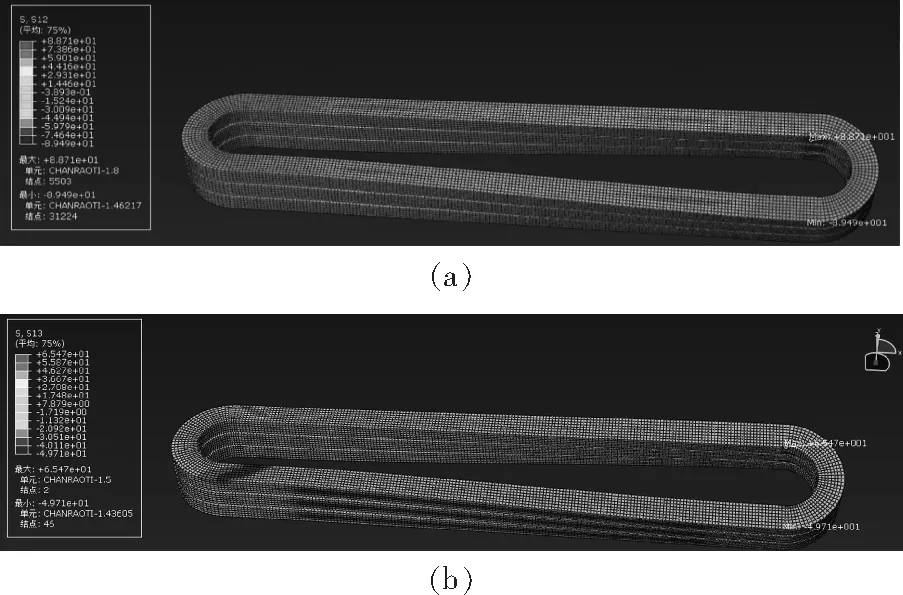

纤维拉伸方向应力分布如图9所示,剪应力在衬套两边有应力集中,大梁上的最大剪应力:S12为89 MPa,S13为65 MPa。

图9 (a) S12云图,(b) S13云图

4 拉扭条试验对比分析

4.1 试验件安装及试验载荷

为验证有限元仿真模型的正确性,进行了复材拉扭条静力试验。

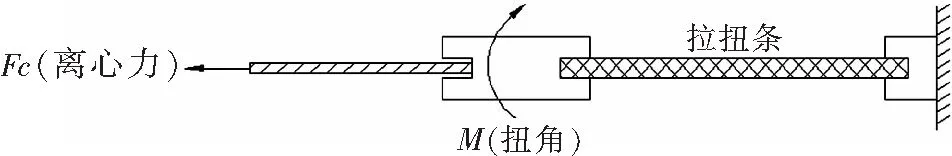

为了模拟真实的拉扭条安装、边界和受载情况,试验需在能满足试验件安装和加载要求的专用试验台上进行。拉扭条静力试验安装和加载方式如图10所示,靠近旋翼桨毂中心端固定,另一端则施加扭角和离心力。试验载荷与有限元仿真分析中的工况相同。

图10 拉扭条组件静力试验加载示意图

4.2 试验件贴片

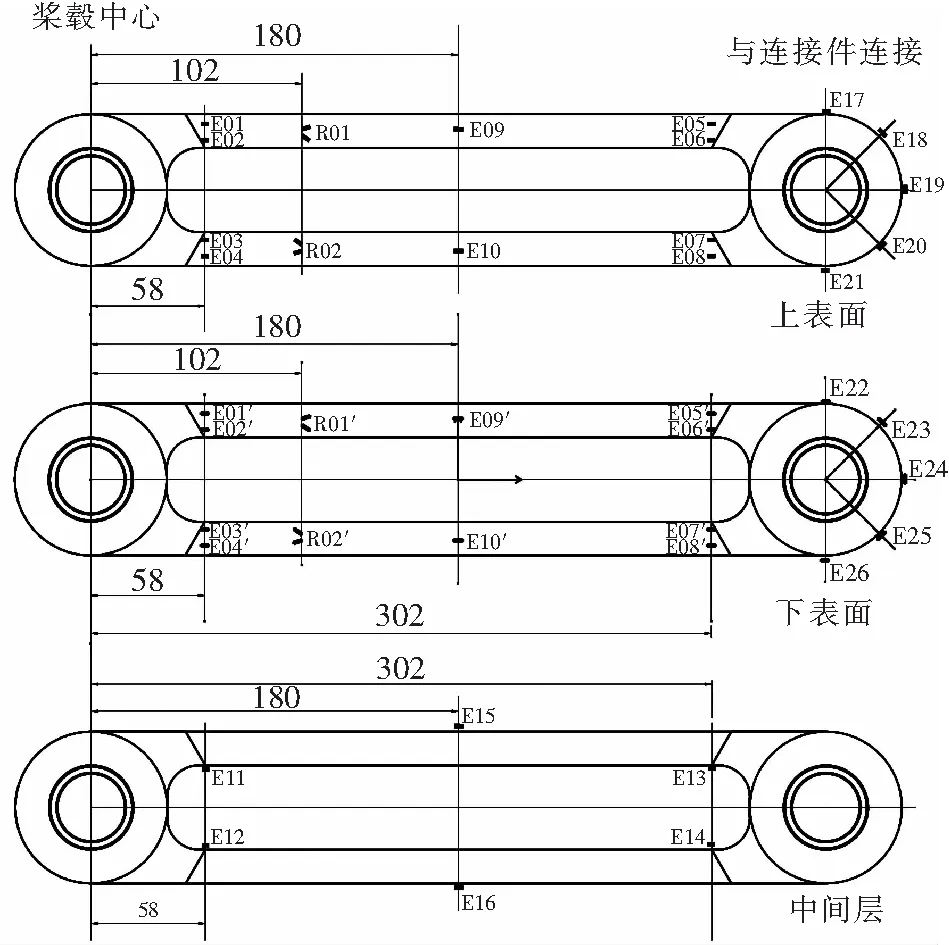

拉扭条组件贴片位置及编号如图11所示,图中长度单位为mm。其中,距旋翼桨毂中心58 mm、180 mm和302 mm位置处贴26个单片;距旋翼桨毂中心102 mm位置处贴2组扭矩片。

图11 拉扭组件贴片位置及编号

4.3 试验结果及分析

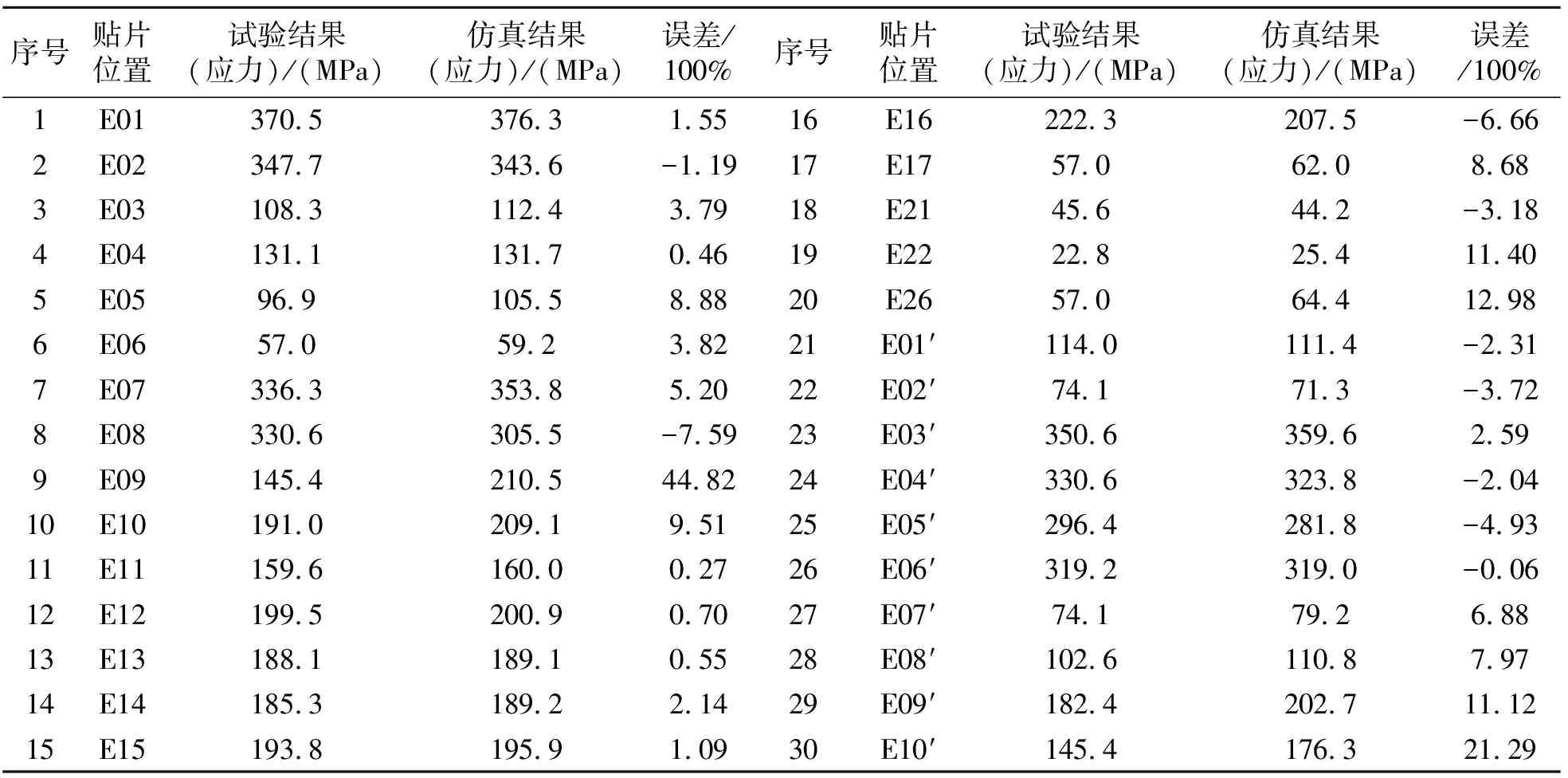

按每级10%极限载荷的增量逐级加载离心力至300000 N,然后按每级1°的增量逐级加载扭角至21.8°。将试验结果与仿真结果进行对比,结果如表3所示。

表3 试验结果与仿真结果对比

总体来看,除个别点外,有限元仿真与试验结果十分接近,趋势完全一致。造成误差的原因主要在于:多数误差较大的点的贴片处于应力突变位置,贴片位置的微小误差会导致很大的结果差别。

综上所述,仿真结果可信,可作为后期拉扭条受力分析及结构设计的依据。

5 结论

本文提出了一种直升机旋翼复合材料拉扭条结构设计方法。采用该方法设计了一个基于强度刚度、接口等要求的复合材料拉扭条。通过对该拉扭条进行有限元建模及分析,结果满足强度和刚度要求,且得到拉扭条的受力特性。经静力试验验证,试验结果与有限元分析结果基本吻合,进而验证了该旋翼复材拉扭条结构设计方法的可行性。