某款发动机油气分离器与缸盖结合面渗油问题改进

陈丽霞,胡广,乔彦超,尹建东

(宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336)

0 引言

发动机三漏问题为发动机高发问题,其中渗油问题不仅影响环境问题还存在安全隐患,本文对某款发动机油气分离器与缸盖结合面渗油的问题进行分析和改进。

1 问题描述

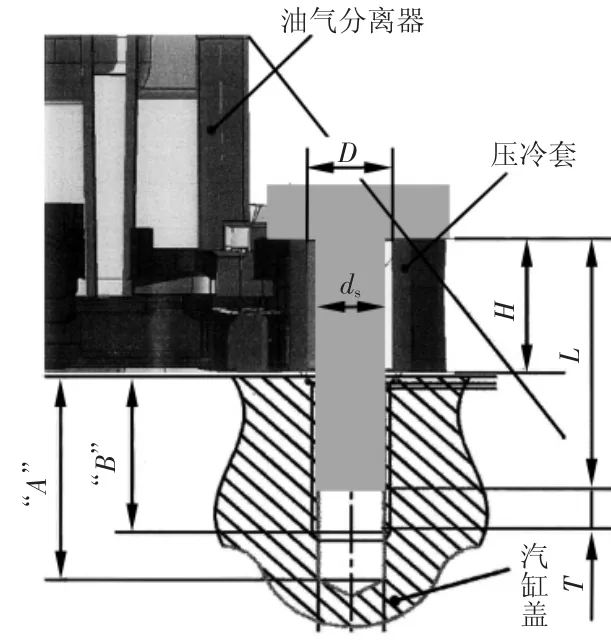

某款发动机在整车综合耐久试验中,发动机油气分离器与缸盖接合面出现渗油问题,共发生3例(如图1)。

图1 失效部位图片

2 原因分析

1)故障分析。

a.力矩分析:现场对三台故障车油气分离器螺栓(如图2位置)进行力矩确认,发现油气分离器紧固螺栓拆解力矩均有明显衰减问题(如表1)[1]。

表1 螺栓拆卸力矩 N·m

图2 油气分离器螺栓分布

小结:通过对比正常车辆螺栓力矩无明显衰减,结合油气分离器漏油位置,初步分析结合面渗油与螺栓力矩衰减相关。

b.缸盖安装面排查:表面无划伤、无接刀痕,螺栓安装位置无压溃问题(如图3)。

图3 油气分离器安装面

缸盖顶面平面度要求为0.02 mm,实测值为0.007 mm,螺纹孔位置度要求为0.4 mm,实测为0.087 mm(如图4)。

图4 检测报告

小结:油气分离器与缸盖结合面渗油问题非缸盖安装面平面度不合格及其他外观缺陷引起。

c.螺栓旋合校核:油气分离器试装过程中,未反馈螺栓打不紧或螺栓不易装配、反松等问题[2]。

对油气分离器安装尺寸进行校核(如图5),螺栓旋合长度为25-10.9=14.1 mm >12 mm(M6螺栓2倍公称直径);螺栓与油气分离器螺栓安装孔间隙为0.64 mm,极限状态下无干涉问题;螺栓安装后到孔底的距离为4.4 mm,无干涉问题;螺栓有效螺纹到孔攻深最小距离T =0.35 mm,无干涉问题。

图5 螺栓旋合图示

小结:油气分离器与缸盖结合面渗油问题非螺栓旋合长度不够引起[3]。

d.使用环境:温度场测试,瞬时最高温度为101 ℃,持续工作温度为89℃(如图6)。

图6 机舱温度实测数据

油气分离器材料为PA66-GF30, 密封条材料为FKM,两种材料均能耐150 ℃持续高温在,可耐180℃的瞬时高温。

小结:油气分离器与缸盖结合面渗油问题非环境温度高引起[4]。

e.密封胶圈:密封胶圈表面存在油污,但胶圈本体无裂纹、气孔等注塑缺陷(如图7)。

图7 密封圈图片

f.油气分离器:油气分离器密封槽无裂纹等注塑缺陷,密封槽深度及宽度满足他图样要求[5];对泄漏件与不泄漏件进行对比,发现泄漏件塑料面有压痕(如图8),不泄漏件无压痕(如图9)。泄漏件螺栓法兰面直接作用在塑料面上,塑料面有下沉现象。

图8 泄漏件螺栓安装面

图9 未泄漏件螺栓安装面

故障复现:对故障件进行水密检测,按正常拧紧顺序,10 N·m打紧螺栓,内部充压50 kPa,密封圈与工装结合面有气泡产生(如图10)。

图10 泄漏件试漏检测

未泄漏件水密检测,按正常拧紧顺序打紧,内部充压50 kPa,结合面无气泡产生(如图11)[6]。

图11 未泄漏件试漏检测

g.面压检测:对故障件进行面压检测(如图12),在泄漏位置面压较低,不利于密封。

图12 泄漏件面压测试

小结:根据对泄漏件与不泄漏件进行对比,发现泄漏件塑料面有压痕,结合试漏结果及面压测试结果初步确定本次故障与油气分离器螺栓安装面结构强相关。

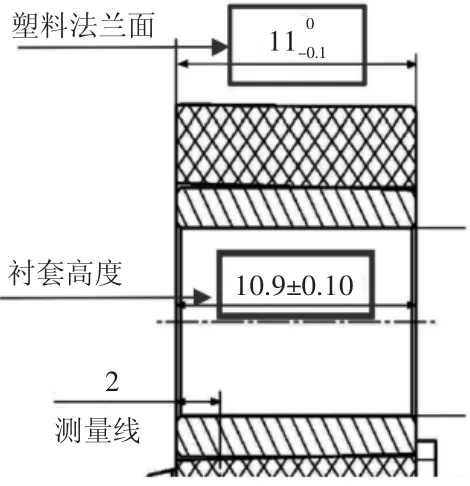

h.故障锁定:根据螺栓力矩衰减及螺栓安装面存在压痕问题,对螺栓配合结构进行分析;按图样排查(如图13)衬套高度与塑料面高度(-0.2 ~+0.1 mm),存在衬套面低于塑料法兰问题。

图13 螺栓过孔

小结:当衬套高度低于塑料法兰面时,螺栓法兰与油气分离器本体塑料拧紧配合,螺栓将安装面挤压变形,导致螺栓力矩衰减,安装面面压较低,密封失效。

3 整改对策

调整油气分离器衬套凸出量,凸出尺寸由(-0.2 ~+0.1)mm 调 整 为(0~+0.2)mm,保证衬套高于塑料法兰与螺栓进行配合(如图14)。

图14 更改后螺栓过孔

4 效果验证

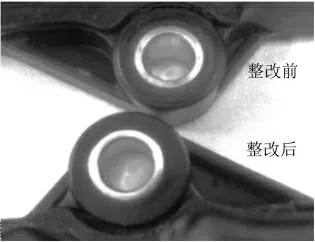

对整改后产品进行面压检测(如图15),面压均匀无异常,螺栓安装面无明显压痕(如图16)[7]。

图15 整改后产品面压结果

图16 拧紧后螺栓安装面对比

对更改产品进行耐久验证,整车VPT耐久试验8 万km,油气分离器无渗油,对力矩进行校核,无力矩衰减等异常(如图17),试验证实整改是有效的。

图17 螺栓力矩检测

5 结语

通过对本次故障的分析及改进过程,对故障原因分析明确,通过面压和对比试验等方法有效识别差异点,针对差异点进行尺寸校核和失效原理分析,确定故障原因,本文通过改善螺栓拧紧配合结构,改善挤压变形问题,提高螺栓拧紧可靠性,解决了螺栓力矩衰减问题,最终解决了结合面渗油问题。