液压支架柱窝无冒口铸造

姚国涛

(晋能控股装备制造集团大同机电装备公司中央机厂,山西大同 037001)

0 引言

我厂是我煤矿集团唯一的一家铸造单位,主要生产各类液压支架的柱窝、柱帽和齿条,每年产量超过4000 t。随着煤炭向更深地层开采,液压支架的需求量在持续增多,柱窝柱帽产能也在逐年上涨。然而有关文献对液压支架柱窝生产的报道很少。本文结合我厂柱窝无冒口铸造的成功经验,对液压支架柱窝无冒口铸造作以探讨。

1 铸件概况及生产条件

1.1 铸件概况

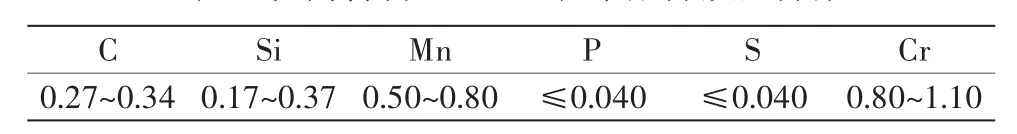

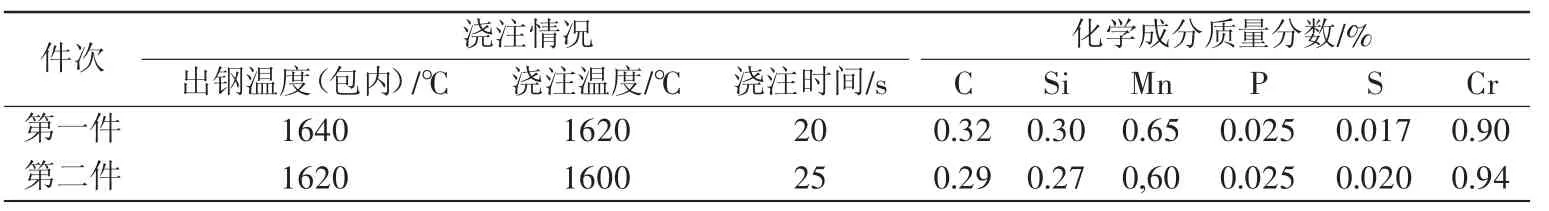

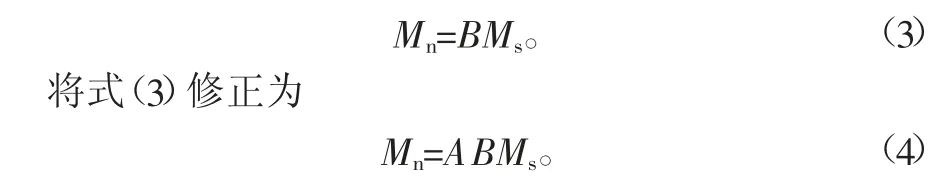

液压支架柱窝属于大型铸件,其轮廓尺寸为670 mm×460 mm×190 mm,高宽比为0.4,平均壁厚为60 mm,平均模数为4.0,毛重为320 kg,材质为ZG30Cr,化学成分如表1所示。

表1 柱窝材料ZG30Cr化学成分质量分数 %

主要技术要求如下:1)内壁必须平整光滑,不得有粘砂、夹杂、气孔等缺陷;2)底侧内筋必须牢固,其筋内不得有裂纹、砂眼、缩孔等缺陷[1]。

1.2 生产条件

1)熔炼设备为1台5 t碱性电弧炉,钢水出炉温度为1550~1700 ℃;浇包为5 t底漏式钢水包[2]。

2)造型设备为20 t/h连续混砂机,水玻璃自硬砂造型,型砂与水玻璃比例为2.1%[3]。

3)砂箱材质为ZG270-500,壁厚为40 mm,外形尺寸(长×宽×高)为1600 mm×800 mm×600 mm。

4)箱紧固方式为卡子螺栓紧固。

2 铸造工艺

液压支架柱窝属于多型腔类铸件,一般采用环形浇口[4],为补缩、通气、集渣在铸件顶部设置冒口或出气孔。我厂柱窝传统铸造工艺采用环形浇口,顶部设置冒口,工艺出品率一般在75%左右。但由于浇冒口设计不尽合理,加之钢水冶金质量、浇注温度及充型速度等生产条件的波动,常常在冒口根部出现缩孔或缩松缺陷[5],需返修焊补。为克服上述铸造缺陷,提高工艺出品率,液压支架柱窝铸造工艺按无冒口铸造理论设计。

浇注系统仍采用环形浇口,按式(1)设计:

式中:F内为环形内直浇道截面积,cm2;μ为流量系数;t为浇注时间,s;Hp为铸件顶面到浇口盆液面的距离,cm;G为经内浇道流入型腔的液重,kg。

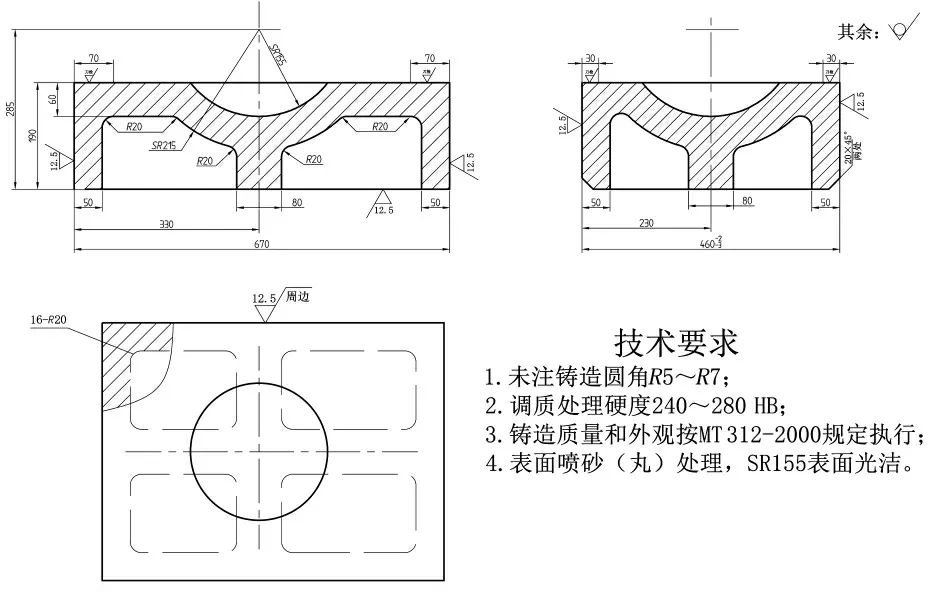

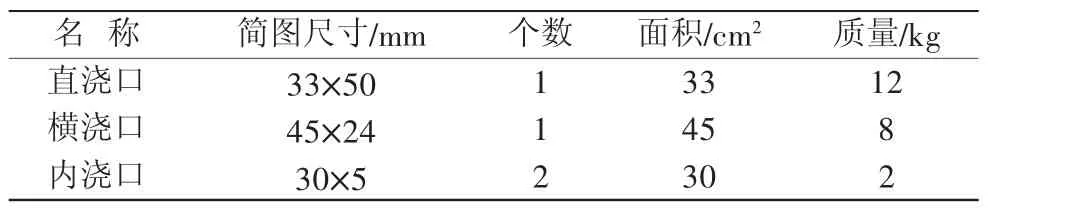

根据经验,浇口截面比例按F内∶F横∶F直=1∶1.5∶1.1。结果如表2所示,工艺简图如图1所示。

图1 液压支架柱窝铸造工艺简图

表2 液压支架柱窝浇注系统尺寸

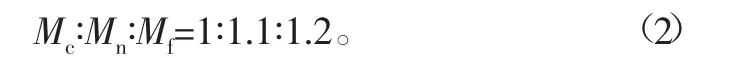

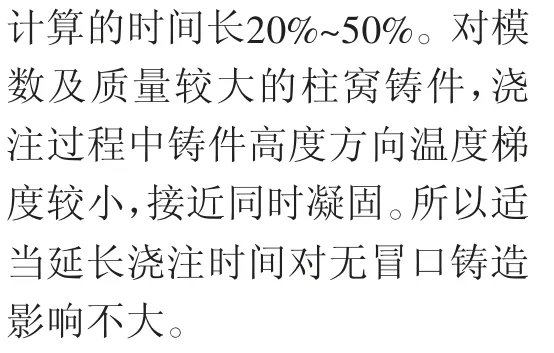

安全冒口形式采用明冒口,其冒口模数(实际为冒口颈模数)按式(2)并经修正后得出。

式中:Mn为冒口颈模数,4.4,cm;Mc为安放安全冒口处铸件模数,4.0 cm;Mf为冒口模数,4.8 cm

冒口颈直径φn=4.4Mc=17.6 cm;浇注温度确定为1680℃±20 ℃。设计结果如表3所示。总液质量为300 kg,工艺出品率为97.7%。冒口颈高度Hn=1.3Mn=6 cm;冒口直径φf=4Mf=19 cm;冒口高度Hf=1.5φf=30 cm。

表3 液压支架柱窝安全冒口尺寸及质量

3 熔炼、浇注及铸件质量情况

一台5 t碱性电弧炉经过熔清、氧化、还原、出钢共4个阶段,将钢水倒入钢水包内,浇注过程不断流,浇注情况及化学成分如表4所示。

表4 液压支架柱窝浇注情况及化学成分

浇注时分两炉钢浇注,由于5 t钢水包采用底漏压杆式浇注速度较慢,第一件浇注完采用补浇,整个浇注过程长达20 s,第二件浇注时长为25 s。

柱窝表面上表面平整没有氧化渣聚集;冒口根部没有缩松、缩孔缺陷;铸件内外表面均没有局部缩凹、胀大缺陷,铸件尺寸公差达到了GB 6416-1986标准CT11级。第一件前后两次钢水交接处没有冷隔、夹杂缺陷,但内腔自上而下不同程度地存在不影响铸件使用的浅凹的析出性气孔缺陷;第二件铸件内腔光滑平整,没有任何铸造缺陷。两化学成分均符合图样要求,上下端面加工后没有缩孔、缩松及查孔缺陷,已交付客户使用。

4 分析及讨论

1)一般认为,中型厚大多腔类铸件均可实现无冒口铸造,对铸钢件最好的实践也遵循腔类铸件设计规定。铸钢件碳含量高于0.4%时,使用安全冒口是必要的,液压支架柱窝碳含量在0.3%左右,平均模数为4.0 cm,完全满足无冒口铸造对铸件模数及化学成分的基本要求。

2)无冒口铸造应特别注意浇注系统设计,环形浇口是端面铸件最适宜的浇口形式,按式(1)设计环形浇口应注意以下几点。

b.液面上升速度V上升的校核。由于铸件内表面铸造质量要求较高,为防止内表面产生夹砂缺陷,需对V上升进行校核,一般V上升≤0.8~1.5 cm/s。浇注时间延长,势必降低V上升,对于柱窝V上升=0.6 cm/s,已不在安全范围,但铸件内腔并未发生夹砂缺陷。第一件补浇钢水,两次交接铁水处并未发生夹砂缺陷的事实,也从反面证明了水玻璃自硬砂具有较强的抗夹砂能力。因此在设计环形浇口时,V上升可适当降低,不必局限上述条件。

c.流量系数μ的选取。普遍认为,环形浇口充型阻力较小,μ一般为0.75。由于我厂钢水温度较低,冶金质量差,钢水黏度较大,充型阻力较大,μ值偏低。根据经验μ=0.35±0.05,事实上柱窝μ的反算结果正好与其吻合。

d.环形浇口截面比例。经验表明,环形浇口按半封闭设计既可减轻浇注初期钢水对型壁的冲刷,又可较好地发挥环形浇口的挡渣作用。通常我厂F内∶F横∶F直=1∶(1.2~1.6)∶(1.1~1.2),并且环形浇口的高宽比尽量大。

3)由于电弧炉钢水冶金的质量、浇注温度及其他工艺条件的波动,无冒口铸造应在铸件最后凝固部位安放安全冒口。Mr是最关键的参数,要保证铸件本体结晶膨胀开始时,冒口颈完全冻结以建立自补缩条件。Mr过大或过小,都导致缩孔或缩松缺陷。生产实践也证明了这一点。

细颈冒口是最便于操作的安全冒口形式。通常对细长圆棒(l/d≥5,l为长度,d为直径)可忽略两端面对其模数的影响,M≈d/4。文献推荐的细颈冒口的d=4Mr,高度为(5~6)Mr,实践证明,对于中小型厚壁铸钢件,按此设计的细颈冒口是非常有效的。但对于大型厚壁铸钢件,按此设计的冒口颈过高,这是不切实际的。综合铸件本体、冒口体对冒口颈凝固的热影响及中小型铸件铸造的经验,对式(2)进行修正,式(2)可简化为

式中:A为修正系数,按经验A取0.5~0.8,Tp较小,Ms较大,A取下限;反之取上限。

关于冒口体积,通常认为本体体积的2%(连同冒口颈在内)就足以补偿液态收缩。经解剖冒口,测量缩凹体积,液压支架柱窝液态收缩不如本体体积的1.5%。究其原因有二:a.模数较大,碳当量较低,凝固过程石墨化较充分,共晶膨胀量大,自补缩能力强;b.浇注温度低,液态收缩量小。综上所述,中大型柱窝冒口体积为铸件本体体积的1%~2%即可。

4)无冒口铸造Tp应适当降低,但Tp过低容易形成夹杂、气孔等缺陷。中大型柱窝铸件Tp应在1620 ℃左右,最低不能低于1580 ℃。另外浇注过程中不许断流,否则会将气体和夹杂物带入型腔导致气孔、夹杂缺陷。第一件型腔发生气孔缺陷的事实也证明了这一点。

5)众所周知,水玻璃自硬砂的抗压强度远低于铸件结晶膨胀压力,但在砂箱刚性好、砂型紧实度高的情况下,足以抵抗其压力,铸件不会出现局部胀大缺陷。这是由于铸钢件凝固特点决定的:铸钢件共晶凝固近似于逐层凝固,凝固初期铸件表面形成一层坚固的外壳,能抵偿部分膨胀力;共晶凝固方面,共晶团中片状晶体与共晶液体直接接触的尖端优先长大,结晶体长大所发生的体积膨胀大部分作用在所接触的液体上,迫使它们去填充奥氏体枝晶间的孔洞,从而释放了部分膨胀力。

5 结论

生产实践表明,在我厂碱性电弧炉、水玻璃自硬砂的生产条件下,可得出以下结论:

1)可以成功实现大型铸钢件的无冒口铸造。

2)环形浇口是铸钢件无冒口铸造最适宜的形式:水玻璃自硬砂具有较强的抗粘砂能力,V上升可适当降低;浇注时间可适当延长;流量系数在0.3~0.4范围内选取较合适;浇口截面比例按F内∶F横∶F直=1∶(1.2~1.6)∶(1.1~1.2)选取,并且环形浇口高宽比应尽量大。

3)大型柱窝无冒口铸造应在顶部安放细颈冒口,Mr=(0.5~0.8)BMs,冒口体积为本体体积的1%~2%即可。

4)浇注温度应在1600 ℃左右,其下限不低于1580 ℃。

5)浇注过程不许断流,两包浇注应同步进行。

6)大型柱窝无冒口铸造,工艺出品率可达95%以上。