某机载通信电子设备的结构设计与分析

向以鑫,张学新

(中国电子科技集团公司第三十研究所,成都 610041)

0 引言

机载通信电子设备是飞机通信系统的重要组成部分,在飞机航行或作战中始终处于工作状态,承受着各种严酷的机械环境应力,如炮击振动、冲击等,要求设备具有较高的刚强度,如果设备自身的机械环境适应能力差,在使用过程中就会因振动和冲击作用产生故障[1]。因此在对设备设计时,须对其环境进行分析,确定要承受的机械环境应力,建立力学模型,对设备在炮击振动、耐久振动及功能冲击工况下的受力情况进行分析,得到对应的分析数据,以此判断结构设计的可行性,指导装备的研制和试验的开展[2]。

1 设计过程

该机载通信电子设备为后期加装设备,需要加装在飞机设备舱内,安装空间狭小,外形尺寸及质量均受到严格限制,多次与用户沟通确定了设备最大外形、整机质量及安装位置,明确设备按表1的机械应力要求进行设计和试验,具体要求如表1所示。

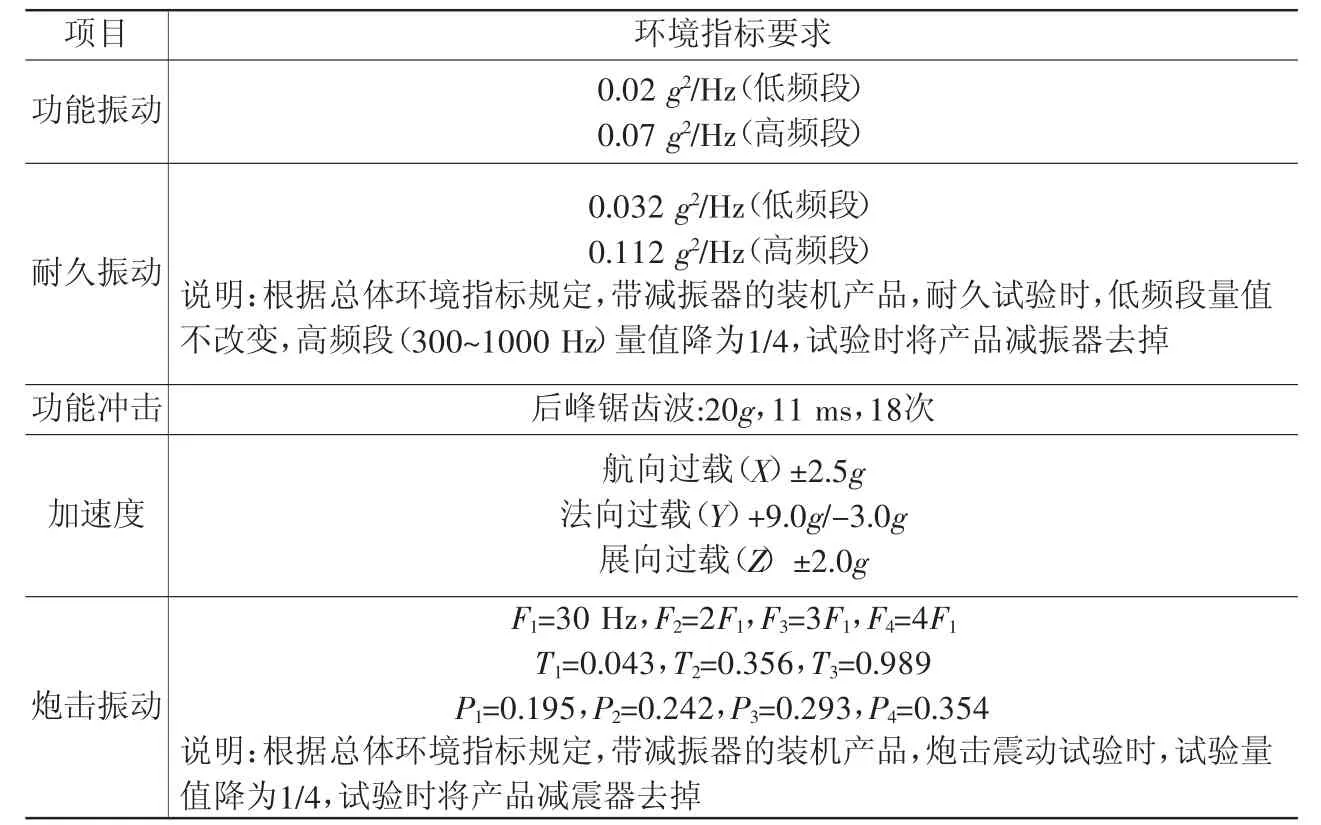

表1 环境应力要求

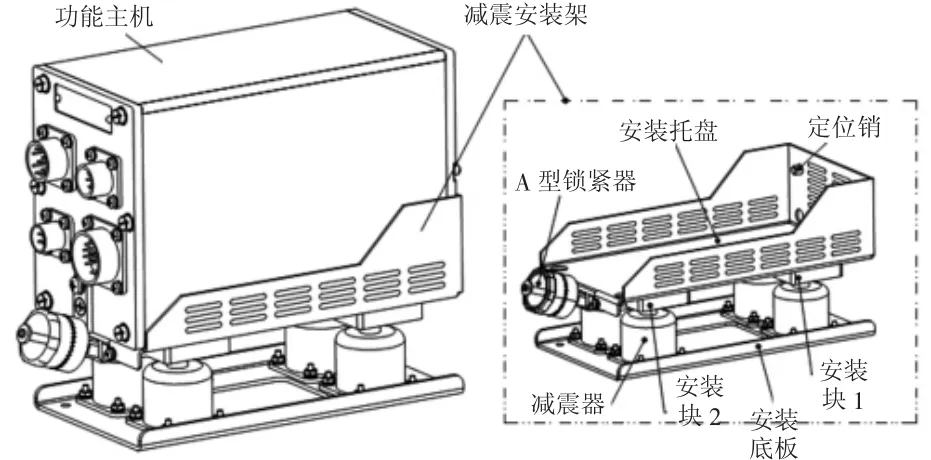

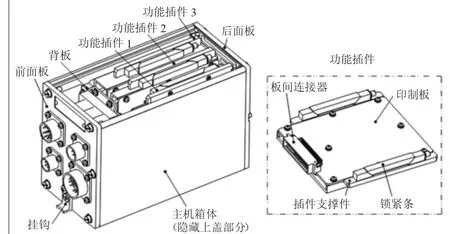

根据设备功能需求,结合环境应力要求,设备采用功能主机+减震安装架的结构形式。如图1所示,功能主机通过A型锁紧器锁定在减震安装架上,实现主机的快速安装及更换。主机对外接口均布置于前面板上,内部的3个功能插件通过楔形锁紧条锁紧到机箱上,如图2所示,功能插件与背板之间通过板间连接器硬连接,便于插件的安装、更换及维修。

图1 设备的结构形式

图2 主机内部组成图

2 试验条件裁剪

按照相同指标类别的较大值进行分解,功能振动与耐久振动按耐久振动的量值进行仿真分析,加速度与功能冲击按功能冲击的加速度值进行仿真分析。

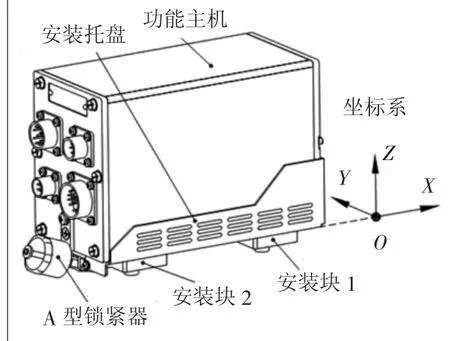

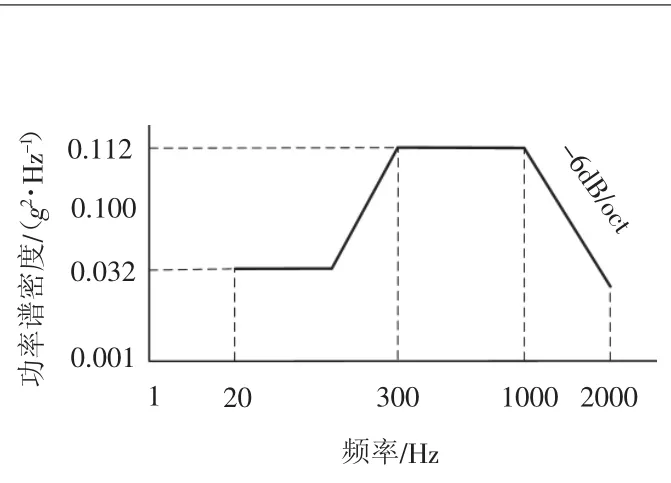

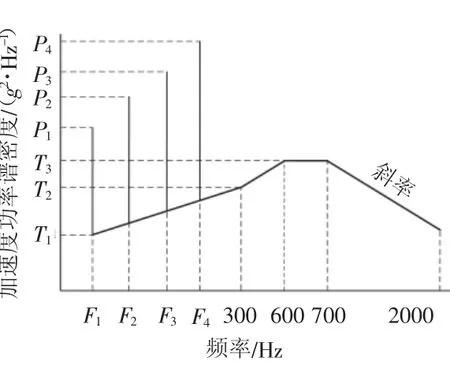

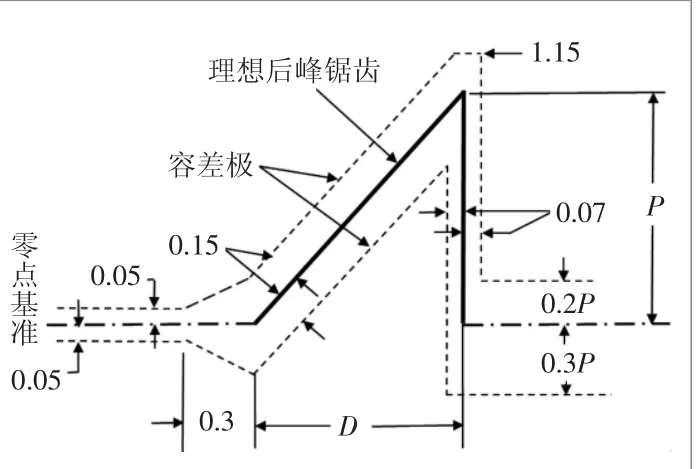

根据表1的机械环境应力要求,设计时,可以按照去掉减振安装架的机械环境应力值,建立力学模型,如图3所示,进行应力仿真,具体应力仿真条件为:1)耐久振动仿真量值。低频段为20~300 Hz,功率谱密度为0.032 g2/Hz;高频段为300~1000 Hz,功率谱密度为0.034 g2/Hz(量值降至30%),高频段留有20%的安全余量,设备更安全。2)炮击振动仿真量值(降至30%)。T1=0.013,T2=0.107,T3=0.297,P1=0.059,P2=0.073,P3=0.088,P4=0.106,留有20%的安全余量,设备更安全。3)功能冲击仿真量值。后峰锯齿波,加速度为20g,响应时间为11 ms。

图3 力学模型及参考坐标系

3 有限元模型的建立

本文采用ANSYS Workbench软件对设备机械应力进行仿真分析。

1)模型简化。仿真过程中需要对模型进行适当简化处理,忽略印制板上一些位置不关键且质量小的阻容器件,忽略零件上的圆角、倒角等特征,主要考虑关键部位和关键器件。螺钉简化为圆柱面,本案例仿真过程中忽略预紧力对结构应力及振动模态的影响,仅考虑螺栓本身可靠连接时对设备结构的作用[3]。

2)材料赋值。仿真模型中,减震安装架的安装托盘、定位销、锁紧器材料为不锈钢,其余零件材料为铝合金5A06。主机机箱、插件支撑件、锁紧条材料为铝合金5A06,挂钩材料为不锈钢,印制电路板材料为FR-4,材料的力学参数如表2所示。

表2 主要材料参数表

3)施加约束。减震安装架上的定位销焊接在安装托盘上,A型锁紧器、安装件1、安装件2等通过螺钉连接在安装托盘上。主机前、后面板通过螺钉安装在主机箱体上,内部功能插件通过楔形锁紧条锁紧在主机箱体上,背板通过螺钉安装在主机箱体上,挂钩通过螺钉连接在前面板上,插件锁紧条通过螺钉连接在插件支撑件上,插件印制板通过螺钉连接在插件支撑件上,插件印制板与背板之间通过连接器连接。

4)划分网格。仿真模型有限元网格划分节点数为1 203 695个,单元数为560 634个,如图4所示。

图4 设备有限元网格模型

5)施加载荷。设备炮击振动、耐久振动及功能冲击试验谱如图5~图7所示,有限元模型分别按各自试验谱曲线和指标分解的量值施加边界载荷。

图5 耐久振动试验谱线图

图6 炮击振动试验谱线图

图7 功能冲击试验谱

4 力学仿真

4.1 模态分析

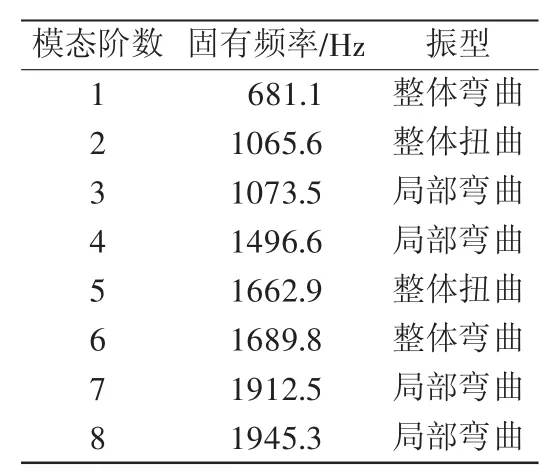

谱线频率最大值为2000 Hz,因此仿真分析该设备低于2000 Hz的固有频率值,本文采用振型叠加法,使用Lanczos法提取特征值[4],计算设备的固有频率及相应的振型,计算结果如表3所示。

表3 模态分析结果

4.2 耐久振动分析

以模态仿真结果为基础,随机振动仿真采用PSD方法进行[5]。

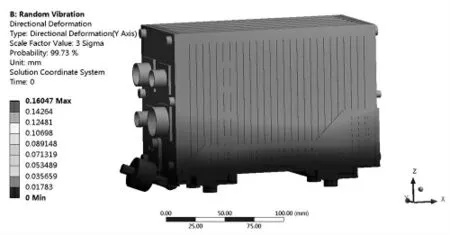

根据指标分解中的耐久振动量值,结合耐久振动试验谱曲线,对设备进行3个方向(X、Y、Z)的随机振动有限元仿真分析,经过对仿真结果分析比较,设备在Y向结构的振动响应最大,仿真结果如图8、图9所示。

图8 Y向耐久振动3σ应力云图

图9 Y向耐久振动3σ位移云图

由耐久振动有限元仿真结果可知,设备在Y向3σ(概率为99.73%)应力值最大达102.67 MPa,最大应力值出现在安装件1与减震器连接的螺杆位置,低于4.6级螺栓强度标准许用应力值(245 MPa)。

设备在Y向3σ位移最大值达0.16 mm,最大位移值出现在功能插件1的PCB上,整机和PCB上的最大形变均小于0.5 mm,小形变不会引起结构件及PCB损伤、破坏。加上仿真量值比实际值高20%,可以判断,设备最薄弱环节在此振动环境下是安全可靠的。

4.3 炮击振动分析

以模态仿真结果为基础,采用PSD方法进行随机振动仿真[5]。

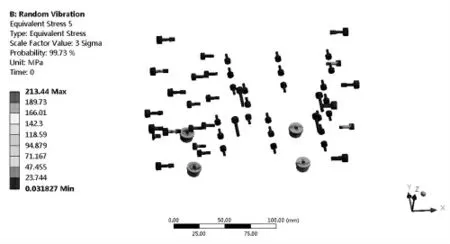

根据指标分解中的炮击振动量值,结合炮击振动试验谱曲线,对设备进行3个方向(X、Y、Z)的随机振动有限元仿真分析,经过对仿真结果分析比较,设备在Y向结构的振动响应最大,仿真结果如图10~图12所示。

图10 Y向炮击振动3σ应力云图

图11 Y向炮击振动3σ位移云图

图12 螺钉、螺栓等Y向炮击振动3σ应力云图

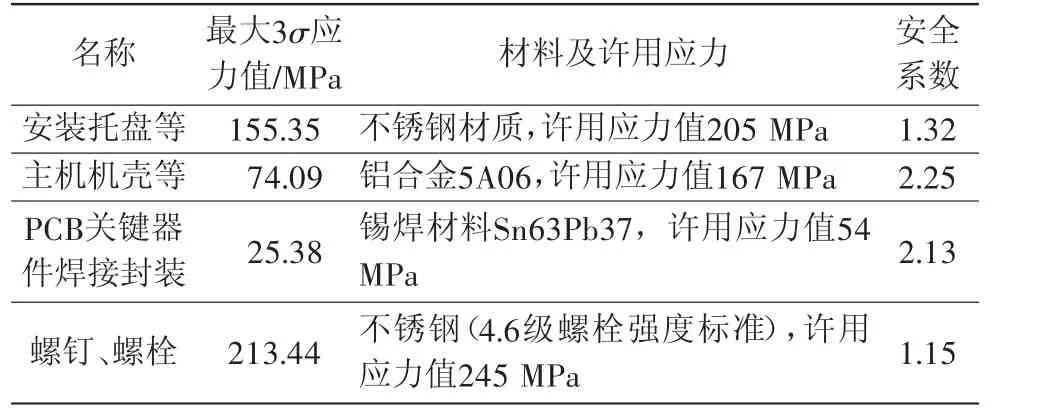

由炮击振动有限元仿真结果可知,设备在Y向3σ(概率为99.73%)应力值最大达213.44 MPa,最大应力值出现在安装件1与减震器连接的螺杆位置,低于4.6级螺栓强度标准许用应力值245 MPa,主要零部件对应的3σ应力值如表4所示。

表4 炮击振动主要零部件3σ应力值

设备在Y向3σ位移最大达0.33 mm,最大位移值出现在功能插件1的PCB上,整机和PCB 上的最大形变均小于0.5 mm,小形变不会引起结构件及PCB损伤、破坏。加上仿真量值比实际值高20%,可以判断设备最薄弱环节在此振动环境下是安全可靠的。

4.4 功能冲击分析

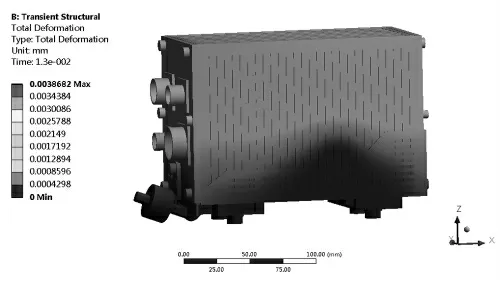

根据冲击指标和冲击试验谱曲线,对设备进行3个轴向、6个方向的瞬态动力学有限元仿真分析。经过对仿真结果分析比较,设备在+Y向结构的冲击响应最大,仿真结果如图13、图14所示。

图13 +Y向冲击应力云图

图14 +Y向冲击位移云图

由冲击有限元仿真结果可知,设备在Y方向上结构的冲击响应最大,应力值为26.45 MPa,最大应力值出现在后面板与主机箱体连接螺钉位置,低于4.6级螺栓强度标准许用应力值(245 MPa);设备在Y向位移最大为3.7×10-3mm,最大位移值出现在功能插件1的PCB上,整机和PCB上的最大形变均小于0.5 mm,小形变不会引起结构件及PCB损伤、破坏。可以判断设备最薄弱环节在此冲击环境下是安全可靠的。

5 试验验证

由耐久振动、炮击振动及功能冲击的计算结果可知,设备在Y方向上的炮击振动应力值最大,结构件的强度在该工况下安全系数最低为1.15×1.2=1.38,因此需重点验证设备在Y方向炮击振动条件下的抗振能力,结合试验大纲要求,对设备开展炮击振动试验验证。

图15 设备Y向炮击振动试验安装状态图

图16 设备Y向炮击振动试验曲线

试验结果:设备顺利地通过了Y方向炮击振动试验验证,并一次性通过了所有试验项目验证,产品性能设计达到了预期要求。

6 结语

本文以某机载通信电子设备为对象,为应对严酷的环境指标需求,在进行结构设计时,利用ANSYS Workbench软件对设备炮击振动、耐久振动及功能冲击指标进行分析评估,确认结构方案的可行性,并通过环境试验验证产品设计的合理性。本文产品设计过程表明,机械应力环境指标分解合理,模型方案简化有效,设备结构安全系数取值合理,大大缩短产品开发周期,降低研制成本,提高产品设计效率。