T形接头多热源焊接变形有限元分析

刘鑫,刘钱,刘宝辉,罗雄,陈庆城

广船国际有限公司 广东广州 511462

1 序言

目前,船体结构纵骨是一种长T形接头结构,为减少焊接时间,提高施工进度,在实际生产过程中往往采用多台焊机同时焊接。但焊接过程中存在剧烈的局部温度变化,产生瞬态热变形,焊接结束冷却至室温后会导致工件产生塑性残余变形,在一定程度上会对工件尤其是薄板构件的安全性造成影响[1]。同时降低了结构精度,导致结构在后道工序无法装配,使生产成本提高。因此,需要科学地改变薄板构件焊接顺序,从而降低焊接变形对工件造成的影响[2]。

多焊机同时焊接,焊接方向是影响焊接变形的重要因素之一,合理控制焊接方向可以有效地控制焊接变形的大小[2]。由于实际工程中焊缝布置较为复杂,通过试验的方法来测量焊接变形是比较困难的,但随着有限元数值模拟在工业应用中逐渐成熟,可以采用有限元数值模拟方法来计算不同的焊接方向对焊接变形的影响[3]。许多学者对T形接头焊接过程进行数值模拟,并取得了良好的效果[4-6],但针对高强钢薄板多热源深熔焊的研究较少。本文采用ABAQUS软件对T形接头采用多焊机在一条焊缝上同时焊接,且其相邻两台焊机焊接方向不同进行有限元分析试验,通过研究焊接变形的趋势,分析焊接变形的规律,优化T形接头焊接变形的控制方案,数值模拟的结果可以为实际生产提供理论依据。

2 有限元分析准备

2.1 焊接材料

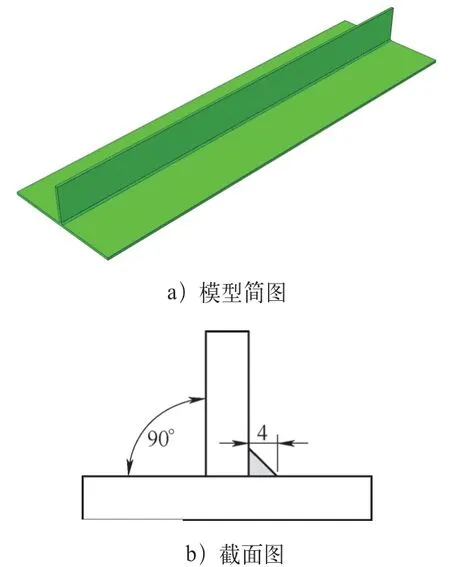

试验材料选用船舶生产常用高强钢A H36,其热物理性能参数见表1[7,8]。角接焊缝底板尺寸为1080m m×300m m×6m m,腹板尺寸为1080mm×100mm×6mm,腹板与底板的装配角度为90°,焊脚尺寸为4mm,如图1所示。

图1 有限元分析模型

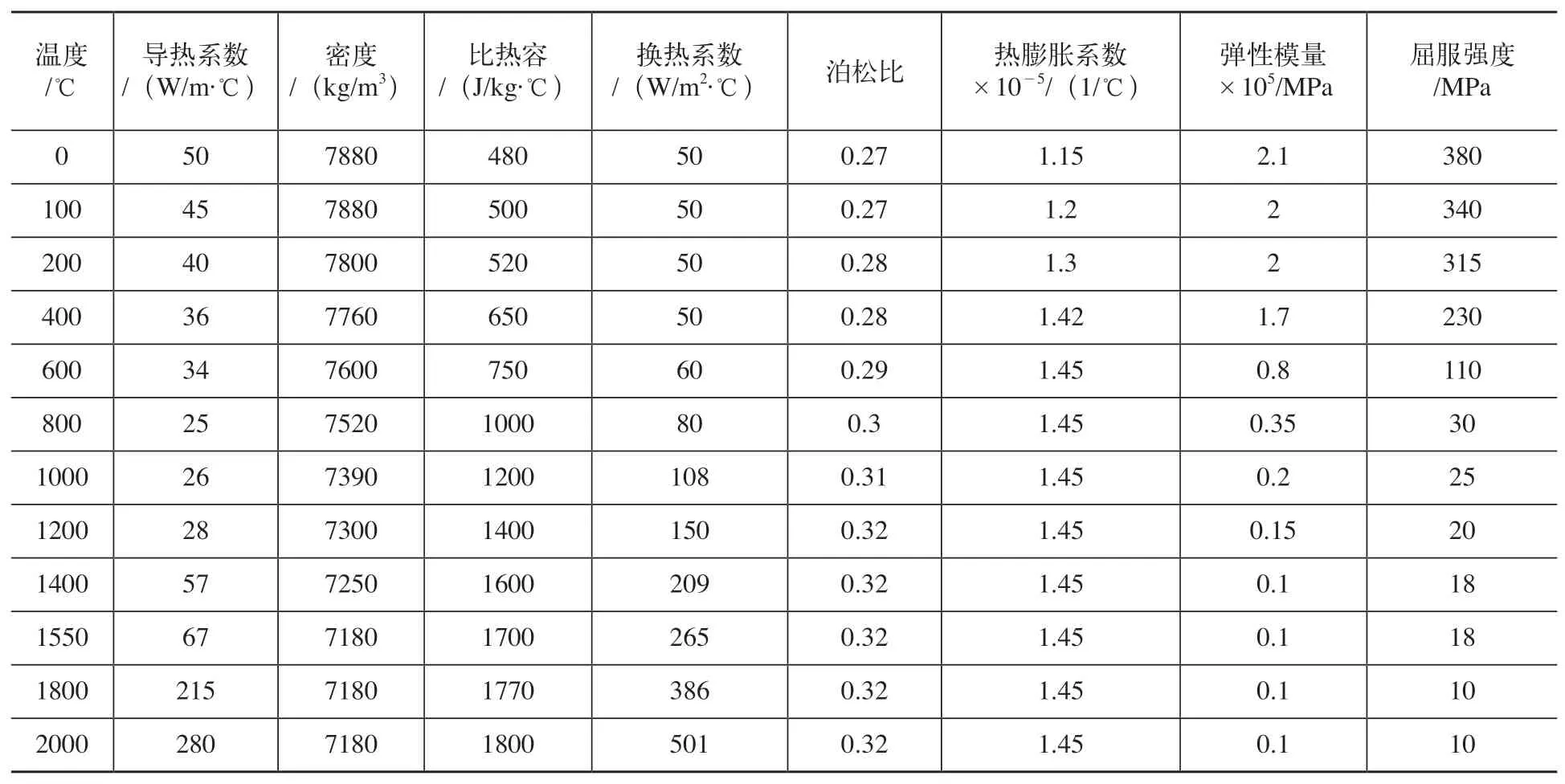

表1 AH36钢的热物理性能参数

2.2 焊接参数

气体保护焊采用双椭球热源模型计算精度高,因此本次试验均采用双椭球热源模型[9]。共分为3种试验方案,模拟多台焊机中的相邻2台角焊小车的深熔焊模式,为保证焊接过程的一致性,焊接参数均保持一致,见表2。

表2 焊接参数

2.3 焊接方向

为验证焊接方向对变形的影响,3种方案的两台焊接小车同时焊接,但焊接方向均不同,焊接时双热源均有独立的焊缝区,无重复焊接的区域。1#为相同方向焊接,2#为相反方向焊接,3#为相对方向焊接。

2.4 网格划分

在焊接过程中,焊缝及热影响区的网格活动剧烈,远离焊缝的网格活动平缓[10]。为增加有限元分析速率,同时不改变分析精度,焊缝及热影响区的网格划分比较密集,其余区域采用均匀过渡式网格划分法,远离焊缝区域的网格经过两次过渡将网格尺寸增加而数量降低。有限元分析最小网格尺寸为1m m×1m m×2m m,一次过渡网格尺寸为1m m×2m m×6m m,二次过渡网格尺寸为1m m×6m m×18m m,最大网格尺寸为1mm×18mm×18mm,总网格数量为32400个,网格类型为8节点6面体单元,如图2所示。

图2 网格划分

2.5 边界条件设置

在焊接有限元分析过程中,为保证数值模拟的正常运行,选择腹板顶部作为固定面,此固定面在整个试验过程中对试验结果影响较小,如图3所示。定义空气热对流系数10,热辐射率0.8,绝对零度-273.15℃,波尔兹曼常数5.67×10-8,固相线温度1450℃,液相线温度1500℃,熔化潜热270kJ/kg,试板初始温度20℃。

图3 腹板顶部固定位置

3 试验结果与分析

3.1 焊接温度场

焊接温度场分布云图如图4所示,3种方案均记录焊接时间为20s和50s的温度场分布,将1500℃以上的温度定义为熔池。试验方案采用相同的焊接参数,熔池最高温度均为2400~2500℃,热影响区的温度均为1377~1500℃。

图4 焊接温度场分布云图

焊缝截面熔池温度场分布云图如图5所示,试验模拟角焊小车的深熔焊模式,3种方案均采用相同的焊接参数,其熔池尺寸均保持一致,以1#方案为例,图中灰色区域表示液态熔池,在焊接过程中焊缝区的能量集中,整个焊脚截面均被熔透,且熔池深度已熔至接头根部,底板与腹板均有熔深,但板材并未熔透,温度场的分布梯度较大,在远离焊缝的区域温度迅速降低。焊缝熔池最高温度2400~2500℃,在钢的熔点温度1500℃与气化温度2750℃之间,焊接过程稳定进行。

图5 焊缝熔池截面温度场分布云图

为进一步探究试板温度场的变化情况,3种方案的焊接参数一致,以1#方案为例,选择焊接时间在40s后的焊缝截面,在底板厚度方向选择A1~E1共5个点,宽度方向选择A2~E2共5个点,其中A1与A2位置相同,位于焊脚截面的中间位置,B1位于焊脚底部中间位置,B1与C1的距离为1mm,C1与D1的距离为2mm,D1与E1的距离为3mm;B2位于焊脚的边缘位置,B2与C2的距离为3mm,C2与D2的距离为6mm,D2与E2的距离为18mm,如图6所示。

图6 温度场测量点

底板温度随时间变化曲线如图7所示。通过A1或A2曲线可知,约40s时焊接热源行至测温点,焊缝温度升高,在1s内温度骤升至2400~2500℃,液态熔池形成;焊后熔池温度急剧下降,在0.5s内焊缝温度降至1500℃左右,此时熔池凝固,温度曲线下降趋势减缓,在10s内温度下降至500℃左右,之后焊缝温度逐渐降至室温状态。B1~E1测温点的最高温度分别为2150℃、1800℃、800℃、600℃,B2~E2测温点的最高温度分别为1400℃、400℃、350℃、200℃。碳素钢材料的温度在200℃以上时,会形成中心压缩塑性区,由此可知,在焊接过程中,底板厚度方向6mm,以及在焊缝区以外、底板宽度方向27mm以内的区域,均会产生中心压缩塑性区,当板材冷却至室温状态时,焊接试板整体会产生焊后残余应力变形。

图7 底板温度随时间变化曲线

3.2 焊接变形

(1)横向收缩变形 焊接横向收缩变形分布云图如图8所示。由图8可知,3种方案的横向收缩变形量均比较小,对板材变形的影响小,且最大变形量均集中在焊缝位置。1#~3#方案焊接底板的横向收缩最大变形量分别为0.19~0.23mm、0.14~0.17mm、0.15~0.18mm,因此横向收缩变形量可忽略不计。

图8 横向收缩变形分布云图

(2)纵向收缩变形 焊接纵向收缩变形分布云图如图9所示。由图9可知,3种方案的纵向收缩变形量也比较小,最大变形量同样位于焊缝的位置,1#~3#方案焊接底板纵向收缩最大变形量分别为0.11~0.14mm、0.04~0.09mm、0.03~0.06mm,因此纵向收缩变形量可忽略不计。

图9 纵向收缩变形分布云图

(3)焊接角变形 焊接角变形分布云图如图10所示。由图10可知,1#~3#方案焊接最大变形量分别为4.05mm、4.24mm、4.16mm,3种方案的最大变形位置均集中在底板侧边位置,且变形量较大的红色区域分布不均匀。同时,结合3种方案双热源的焊接方向,均是按照从引弧至熄弧底板侧边焊接变形逐渐增大。

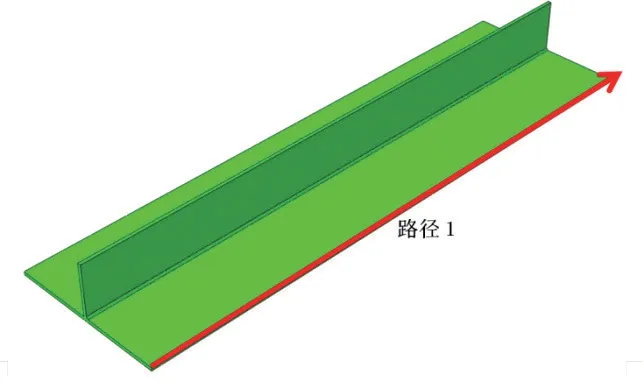

由图8~图10可知,对T形接头焊接变形影响最大的是底板角变形,为进一步研究双热源不同焊接方向的底板变形状态,需绘制底板角变形特性曲线,其路径选择如图11所示,沿着T形接头底板边缘长度方向设定路径1。

图10 焊接角变形分布云图

图11 路径选择

焊接底板角变形特性曲线如图12所示。由图12可知,3种方案的角变形曲线不同,但三者的变形趋势均是按照从焊接引弧位置至熄弧位置逐渐升高。

图12 焊接底板角变形特性曲线

1#方案为双热源同方向焊接,前一个热源从焊缝的端头引弧,在焊接底板侧边焊缝端头的引弧位置出现最小的变形量约3.40mm,在焊接热源前进过程中,焊接变形逐渐升高,在靠近焊接熄弧位置处出现此热源最大的焊接变形量约3.72mm;后一个热源从焊缝的中间位置引弧,即后一个热源的引弧位置为前一个热源的熄弧位置,引弧点的焊接变形被增加,最小变形位置向后移动,变形量约3.51mm,之后随着焊接的进行在焊缝另一端头的熄弧位置出现1#方案的最大变形量约4.05mm。焊缝中间位置的焊接变形量差值约0.21mm,焊接最大变形与最小变形量差值约0.65mm。

2#方案为双热源相反方向焊接,两个热源的引弧位置均在焊缝的中间,分别向两端头行走。在焊接的引弧位置存在两个熔池,其焊接底板的最小变形量增大,约3.52mm,比1#方案的最小变形量大0.1mm。随着双热源沿着相反方向行走,以焊缝的中间位置为中线,焊接底板呈现出对称增加的趋势,在两端头处出现最大变形量约4.25mm,焊接最大变形与最小变形量差值约0.73mm。

3#方案为双热源相对方向焊接,两个热源的引弧位置分别在焊缝的两端头,至焊缝中间熄弧,在两端头位置出现最小变形量约3.40mm,与1#方案的最小变形量基本相同,变形趋势与2#方案相反。以焊缝的中间位置为中线,焊接底板呈现从焊缝两端头至焊缝中间位置对称增加,在双热源熄弧位置出现的最大变形量约4.15mm,焊接最大变形与最小变形量差值为0.75mm。

4 结束语

本文开展了针对T形接头的多焊机在一条焊缝上同时焊接,其相邻两台焊机设定不同焊接方向的有限元分析试验。通过分析焊接变形的趋势,总结焊接变形的规律,优化T形接头的焊接变形,得出了以下结论。

1)焊接时,对T形接头焊接变形影响最大的是底板厚度方向的角变形,焊接变形遵循从焊接引弧位置至熄弧位置逐渐增加的趋势。

2)1#方案双热源引弧与熄弧均不在同一位置,焊接最小变形量约3.40mm,最大焊接变形量约4.05mm,两者的差值为0.65mm,在焊缝的中间位置,焊缝收缩变形量差值约0.21mm;2#方案双热源在焊缝中间位置同时引弧,最小焊接变形量约3.52mm,熄弧位置的焊接最大变形量约4.25mm,两者差值约0.73mm;3#方案双热源在焊缝中间位置同时熄弧,焊接最小变形量约3.40mm,焊接最大变形量约4.15mm,两者差值0.75mm。

3)在实际焊接过程中,多台焊机在一条角焊缝上同时焊接,焊机的布置应按照均匀分布方案,多焊机同方向焊接,结构件变形量小、平整度最高。