高强铝合金先进增材制造方法研究现状

黄忠利,樊丁,于晓全,黄健康

兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室 甘肃兰州 730050

1 序言

高强铝合金具有高比强度、良好的抗腐蚀性能、高断裂韧性等优异的性能,其在航空航天应用较广[1-3]。当使用传统工艺制造方法时,许多航空航天零件的几何复杂性会给生产带来挑战。增材制造(AM)技术通过层层构建金属零件,提高了设计自由度和制造灵活性,从而实现了复杂的几何形状,拥有更多的产品定制化及更短的生产时间[4,5]。AM工艺通过设计和制造更复杂拓扑的高强度铝合金零件来实现部件整合,能够有效减少飞机中零件的数量[6]。部件整合可以降低生产成本和故障风险,拥有更好的产品性能,以及伴随着零件复杂性的增加而降低材料的使用量。由于以上的原因,在航空航天工业中已经大规模采用了AM生产的零部件。然而,AM技术在航空航天领域的使用仍然会受到某些缺陷的限制,这些缺陷会影响由高强度铝合金制造的零件的质量[7]。

在过去的20年中,为了开发更有效的AM工艺技术以降低生产成本和提高零件质量,以及最大程度减少高强度铝合金AM工艺中的缺陷,有多位学者进行了广泛的研究。这项研究最主要的成果就是将增材制造与其他工艺方法相结合,来扩大AM工艺在高强铝合金制造中的适用性。在这种混合制造中,AM工艺与一个或多个其他工艺方法相结合,以在单独AM或传统制造所能实现的基础上改良最终的产品[8,9]。在这种增材制造技术中,不同的工艺、机器和多种材料(同时使用两种或更多)相互结合,以提高零件质量、力学性能等[10],新型高强铝合金的AM技术受到越来越多的关注,然而,目前没有对高强铝合金的先进AM技术的最新发展进行综述。

本文主要介绍和讨论目前通过AM技术制备高强度铝合金的相关问题,如制备方法、微观组织及力学性能等问题,旨在介绍该领域的技术发展水平。

2 高强铝合金先进增材制造工艺

常用于高强铝合金的A M技术主要分为粉末床熔融(Power Bed Fusion,PBF)和直接能量沉积(Directed Energy Deposition, DED)两种。D E D包括激光工程化成形(L E N S)、激光技术沉积(LMD)、电子束焊接(EBW)和电弧增材制造(WA A M)等4种,而P B F包括电子束熔融(EBM)、选择性激光熔融(SLM)和直接金属激光烧结(DMLS)等3种。基于PBF的AM技术是将铝粉在工作台基板上铺展,采用聚焦能量源选择性的熔化铝粉,SLM和DMLS技术采用外加激光烧结铝粉,EBM技术采用电子束熔化铝粉[11],如图1a所示。当一层粉末成形后调节平辊再铺一层新粉,为了防止铝粉氧化,通入惰性气体进行保护。在这些AM技术中,SLM技术在高强铝合金增材制造中应用最广,但粉末床的尺寸限制了其发展[12]。目前,SLM技术已经在AA2022、AA2024、AA2219、AA7050和AA7075等高强铝合金中应用,目的是为了扩大这些合金的可加工性。然而,研究发现,7系铝合金由于其高反射率、高开裂敏感性及激光吸收率低等缺点,难以用SLM技术加工。因此,还需在高强铝合金中进一步开发这些工艺,以获得具有结构完整、无缺陷的零件[13]。

DED技术是将熔化后的铝合金材料沉积在指定的位置来制造零件[14,15],如图1b所示。在沉积过程中使用聚焦能源(电子束,激光束或电弧等)局部熔化材料(粉末或丝材),采用惰性气体进行保护,并生产三维实体零部件。与PBF技术相比,其最大的优势在于使用多轴沉积(例如附加的基板旋转轴)和多种材料输送,可以制造出无支撑结构的复杂零部件,并且由于其可以储存不同类型的材料,可以制备功能梯度材料。在DED技术中应用最广的是LENS和WAAM技术,与其他AM技术相比,其不受零部件生产尺寸的限制。在克兰菲尔德大学的一项研究中,采用WAAM技术制造出长度达10m的铝合金零件。

图1 高强铝合金增材制造技术

3 高强铝合金增材制造过程中的性能强化方法

高强铝合金可以通过添加合金元素得到性能强化,这些合金元素在制造过程中成形细小的金属间化合物。在传统制造过程中对2系和7系铝合金零件采用铸造方式,之后进行固溶或时效处理实现强化[18]。在铝合金AM过程中,由于存在热循环效应,在熔化和凝固循环过程中会产生粗大的柱状晶组织,因此采用AM工艺制造出的零件强度通常要比传统制造工艺低[19]。这种显微组织的差异导致了力学性能的各向异性,并含有凝固裂纹等冶金缺陷。柱状晶的生长程度取决于熔池表面和底部的温度分布和温度梯度。在材料凝固时,柱状晶倾向于在前一道沉积层的晶粒上外延形成,较高的温度梯度降低了晶粒生长前的成分过冷,从而增加了柱状晶生长的倾向[20]。有部分学者为了在SLM技术中获得细小等轴晶组织,无凝固裂纹的铝合金零件,提出可以采用以下两种方法。

1)通过控制熔池冷却速度,在SLM中形成的熔池表面(见图2a)附近诱导等轴晶凝固(见图2b),使得熔池底部的晶粒在等轴晶上外延形成。

2)促进异质形核,在PBF过程中通过使用纳米颗粒促进新晶粒的形核来控制凝固组织(见图2c)。图2d中显示了经过SLM技术处理后形成的沿沉积方向的粗大柱状晶。图2e显示了使用SLM技术在高能量密度下添加Zr和Sc元素促进晶粒细化,得到了细小的等轴晶结构。这也说明通过添加合适的纳米颗粒,能够获得性能优越的铝合金零件。

图2 铝合金增材制造的显微组织特征

基于激光熔化AM工艺中的铝合金晶粒尺寸依赖于工艺参数,采用较低功率和较慢的扫描速度可以得到较高的冷却速度,从而形成更细小的晶粒。在DED技术中,单位面积所提供的功率要远低于PBF技术,使得单位时间内材料熔化较少,外延晶粒生长程度较低。在DED技术中,通过控制粉末流动速度来调控微观组织是重点,但随着沉积高度的进行,对微观组织的调控变得相对困难。目前已经实现将纳米颗粒加入到传统的高强铝合金粉末中,通过不同的AM工艺方法制造出具有细小等轴晶粒的高强度无裂纹的铝合金零件,图3a~d为不同纳米颗粒与铝合金粉末相结合的粉末形貌,纳米颗粒与金属粉末通过静电组装,形成纳米颗粒均匀分布的粉末原料,根据经典成核理论[26,27],图3d为纳米颗粒根据晶格匹配原理诱导金属粒子外延生长的示意,其中蓝色和黄色粒子表示底部,紫色粒子表示顶部,右侧绿色平面表示单元格子中的晶格匹配平面。

图3 纳米颗粒在金属粉末上的添加[20]

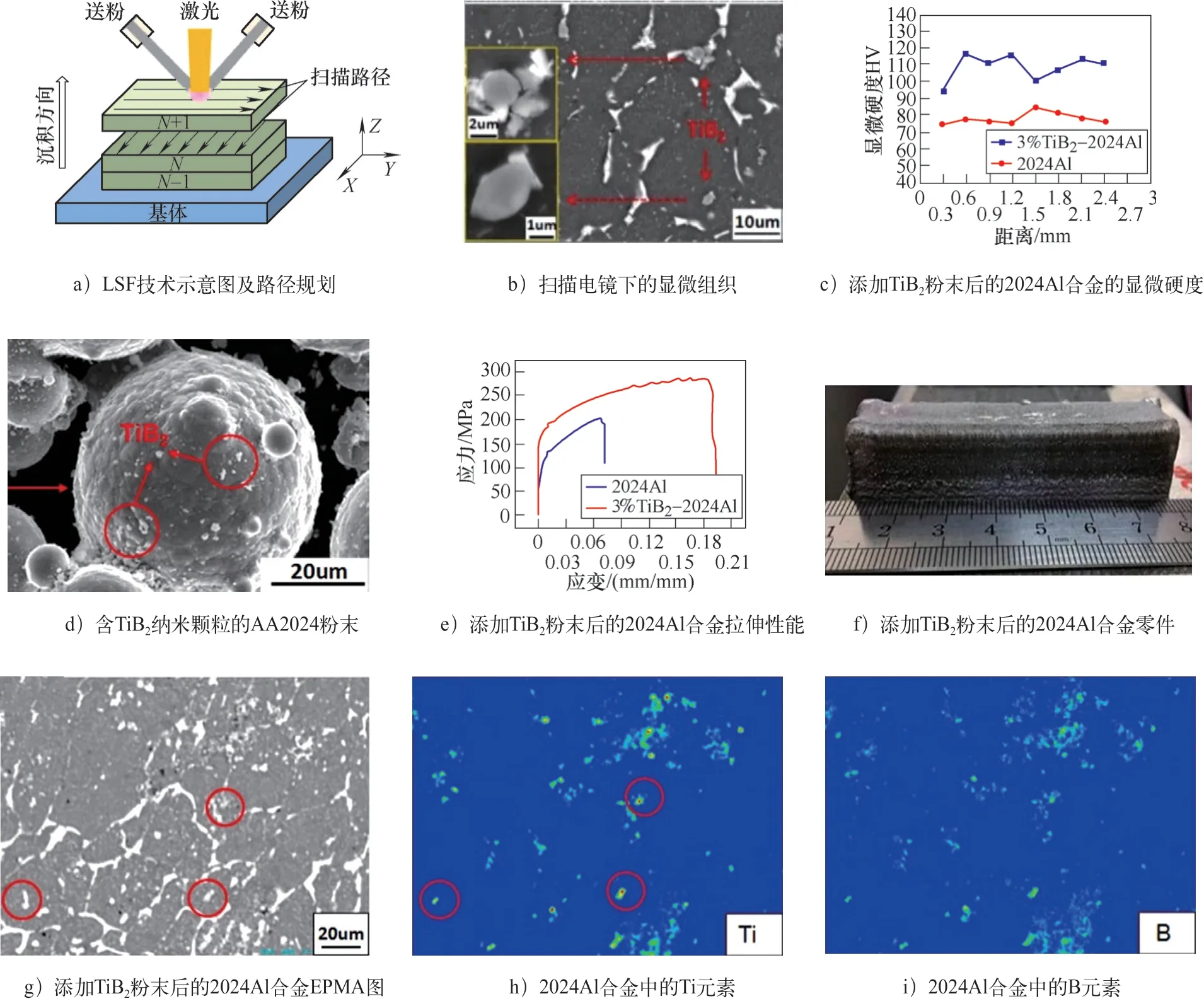

在高强铝合金增材制造技术中向熔池加入纳米陶瓷颗粒能够极大提高铝合金成形件的力学性能。LI等[28]采用了SLM技术,在AlSi10Mg粉末中加入纳米颗粒TiB2,研究了其强化机理和组织演变,结果表明,纳米颗粒TiB2的加入显著细化晶粒,并且可以诱导晶界中纳米Si的析出,制造出的零件抗拉强度可达到530MPa、伸长率达到15.5%。JIN等[29]在AA2219丝材WAAM中加入TiCPS粉末,研究了不同含量的TiCPS对2219铝合金的相变、晶粒尺寸和力学性能的影响,结果表明,添加5μm的TiCPS可以有效地降低形核自由能,当TiCPS含量在0.5%~2.0%之间变化时,平均晶粒尺寸先减小后增大,Al基体和θ相的强度逐渐降低。TiCPS可以抵消溶质偏析引起的成分过冷,进一步促进颗粒状的θ相向晶粒内细小的点状转变,从而提高2219铝合金的力学性能,其抗拉强度最大可达到405MPa,伸长率达到15.6%。WEN等[30]采用激光固体成形(Laser Solid Forming,LSF)技术,在AA2024粉末中加入纳米颗粒TiB2,如图4所示。

图4a所示为L S F技术及路径规划;从图4b可看出,一些TiB2颗粒分布在Al基体上,另一些与Al2Cu相相交沿晶界分布,TiB2颗粒的掺入会使晶粒显著细化,这是提高力学性能的主要因素;采用TiB2增强后的AA2024铝合金的显微硬度值能够达到108.5HV(见图4c)抗拉强度能够达到284MPa,伸长率也达到了18.7%(见图4e) ;图4f所示为采用LSF技术制造出的铝合金零件;使用TiB2颗粒增强后的AA2024复合材料的微观组织由枝晶和细小等轴晶组成。

图4 2024铝合金LSF增材制造技术[30]

4 高强铝合金增材制造的缺陷及解决方法

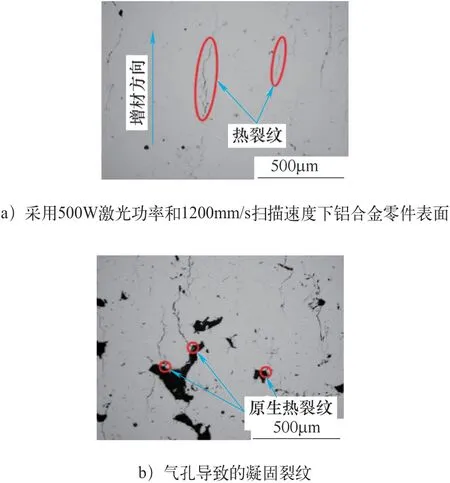

目前,由于全球认证标准的不足限制了高强铝合金AM技术的应用,很难对这些铝合金零件进行力学性能测试及验证。此外,2系与7系铝合金零件在AM过程中由于热循环的影响导致加工困难,这些合金需要对其化学成分进行调控改良。有学者在铝合金AM加工过程中发现其组织中出现了裂纹,在AM过程中由于不断加热和冷却的影响,导致铝合金组织中出现凝固裂纹[31]。图5所示为不同状态下铝合金中产生的凝固裂纹,其中铝合金中存在的气孔成为凝固裂纹的起裂源。凝固裂纹是高强铝合金中一种普遍缺陷,有学者针对高强铝合金在快速凝固过程中的裂纹敏感性,对AA2024[32,33]、AA7050[13]和AA7075[34,35]铝合金AM过程中裂纹的形成进行了研究,其目的是为了消除裂纹。在高强铝合金的凝固过程中,柱状晶粒沿温度梯度方向扩展,同时沿着晶界收缩,导致裂纹的生成。在铝合金凝固的最后阶段,可以观察到凝固裂纹的形成和扩展。

图5 铝合金组织中的裂纹

对高强铝合金增材制造的多项研究表明,通过优化工艺参数或改变合金成分,可以生产出几乎无缺陷的高强铝合金构件,同时采用其他工艺方法进行辅助,如热处理、预热及在真空中进行增材工艺,能够最大限度地减少或消除铝合金增材制造过程中的缺陷,能够显著地改善材料性能。已有多位学者在2系与7系铝合金中加入Zr或Si元素并进行热处理,研究其性能变化,例如将Si元素加入到AA7075铝合金中,并在160℃内放置6h进行热处理,结果表明,其抗拉强度提高了6.75%,屈服强度提高了10%[32]。NIE等[36]研究了在扫描速度为67~83mm/s时,向Al-Cu-Mg合金中加入Zr元素对晶粒尺寸的影响。结果表明,Zr含量的增加可以在较高的扫描速度下获得优异的力学性能。QI等[13]指出在SLM技术中小孔方式的选择对铝合金AM的作用。从图6中可以看出,在保持其他工艺参数不变的情况下,研究了小孔模式熔化与导电模式熔化在避免裂纹方面的区别,在小孔模式熔化能够获得更细小的晶粒,沿晶裂纹扩展较少。

图6 AA7075铝合金的EBSD图

5 结论与展望

本文综述了高强铝合金常用的先进AM技术,在制造过程中所产生的缺陷和问题,以及为克服这些缺陷和问题而开发出的新工艺。综合近年来高强铝合金的AM技术,提出主要结论与展望如下。

1)在高强铝合金AM过程中主要缺陷和问题包括:凝固裂纹、气孔及合金元素挥发等,尽管采取了不同的AM技术,目前仍然无法制造无缺陷的铝合金零件。

2)将纳米颗粒添加到铝合金粉末中进行高强铝合金AM,能够显著地减少AM过程中所产生的缺陷,未来将会有更多种纳米颗粒与不同AM技术相结合的尝试。

3)随着计算材料科学的迅速发展,一些研究成果有望彻底解决高强铝合金AM过程中的问题,通过机器学习与大数据相结合开发出新的AM方法,推动铝合金AM技术的发展。