基于Cruise软件的某国六排放轻卡降燃油耗方案分析

李林林

(上海新动力汽车科技股份有限公司,上海 200438)

0 前言

在国内汽车市场,轻卡是指整车额定满载质量为1.8~6.0 t的载货车。某快递公司购买了1辆某品牌的满足国六排放标准的轻卡,在使用了一段时间后,发觉该车的燃油耗偏高。该轻卡的每百公里燃油耗为13.7 L,而竞品车辆的燃油耗为每百公里13.0 L。该款品牌轻卡车型是快递公司在当地购买的第1辆国六轻卡,用户的驾驶体验决定了该公司后续是否批量采购该款车型。因此,当地该品牌轻卡经销商向提供该款车型发动机的生产厂家提出了整改意见,要求生产厂家在1个月内提供切实可行的降低燃油耗的方案。

1 降燃油耗方案的选择

经过现场调研,发现该快递公司主要是为客户提供城市货物配送服务。该公司配送的货物质量基本在3.0 t的标准载重范围内,车辆行驶路况包括平原市区道路和平原省道,且行驶路况中包含一段坡度为9.00°的小长坡,车速范围为0~80 km/h。车辆在行驶过程中没有出现因故障限扭而导致动力不足的现象,车辆也能够严格按照要求定期进行空滤、机油滤和燃油滤的保养。如表1所示,通过实际情况分析,总结了影响轻卡燃油耗的主要因素及其影响程度[1]。

从表1可以看出,影响轻卡燃油耗因素中的车辆行驶线路性质及特点、环境因素、驾驶员的驾驶习惯、整车状况及发动机本体性能等因素是较难改善的,需要从发动机和整车的匹配合理性这一因素来思考如何有效降低燃油耗。在轻卡降低燃油耗的诸多方法中,有一种方法非常实用,即通过适当降低车辆的后桥速比,实现降低轻卡燃油耗的目标。由于该快递公司用车的行驶路线主要在平原,且基本工况为标载,车辆不需要很强的爬坡能力。因此,可通过降低后桥速比来降低整车的燃油耗,在降低整车燃油耗的同时,保持发动机的动力性能。

表1 影响轻卡燃油耗的主要因素及其程度

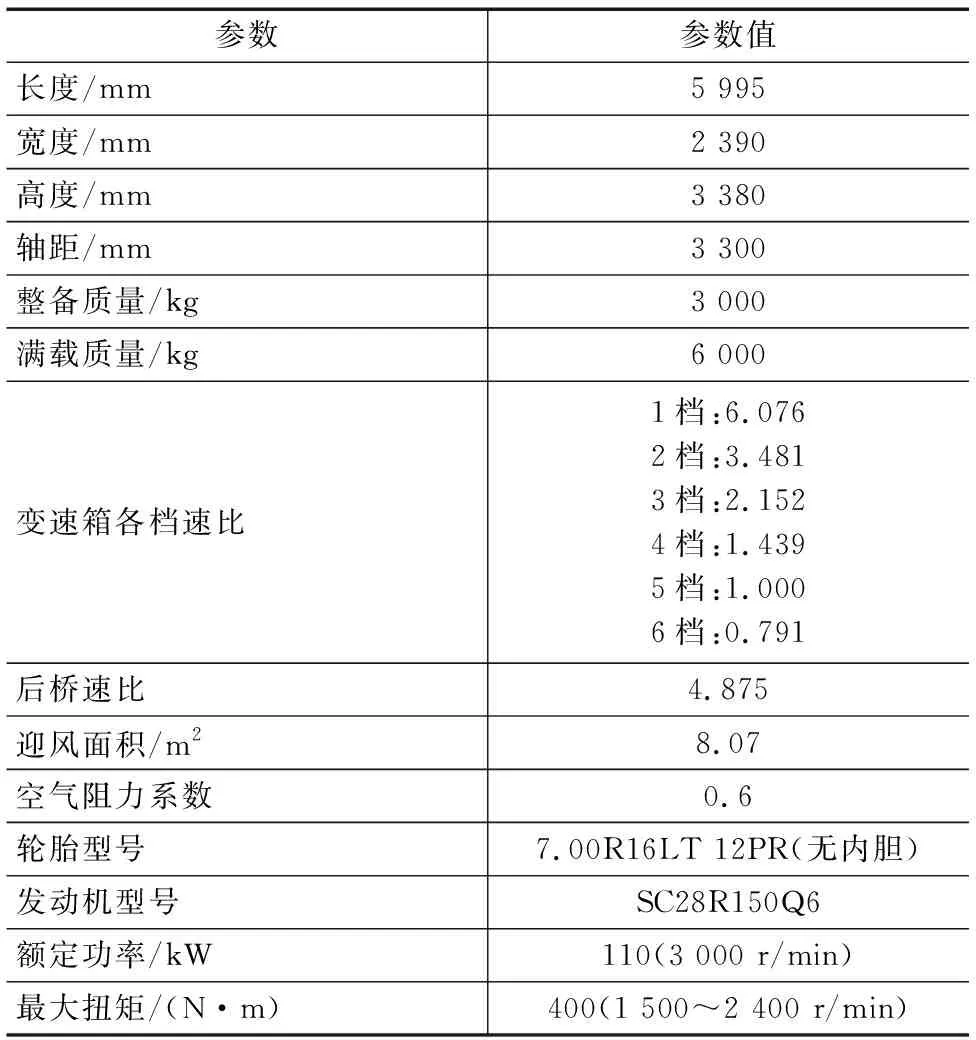

目前,该品牌轻卡车型的发动机配装有3种后桥速比,分别为4.875、4.375和3.909。该快递公司购买车型的后桥速比配置为4.875。该款车型的基本配置见表2。分析了该款车型降低燃油耗的方法,选择了其中两种方案进行试验验证。方案1是将原车动力链后桥速比由4.875改为4.375;方案2是将原车动力链后桥速比4.875改为3.909。

2 Cruise软件仿真计算

从Cruise模型库中调取已有的整车后桥速比为4.875的整车动力链仿真模型(图1)。该模型主要由发动机、离合器、变速箱、后桥、差速器、制动器、轮胎等模块组成[2]。Cruise模型仿真计算值与整车实际性能试验值见表3。

表2 整车基本配置

图1 Cruise模型库中已有的整车动力链仿真模型图

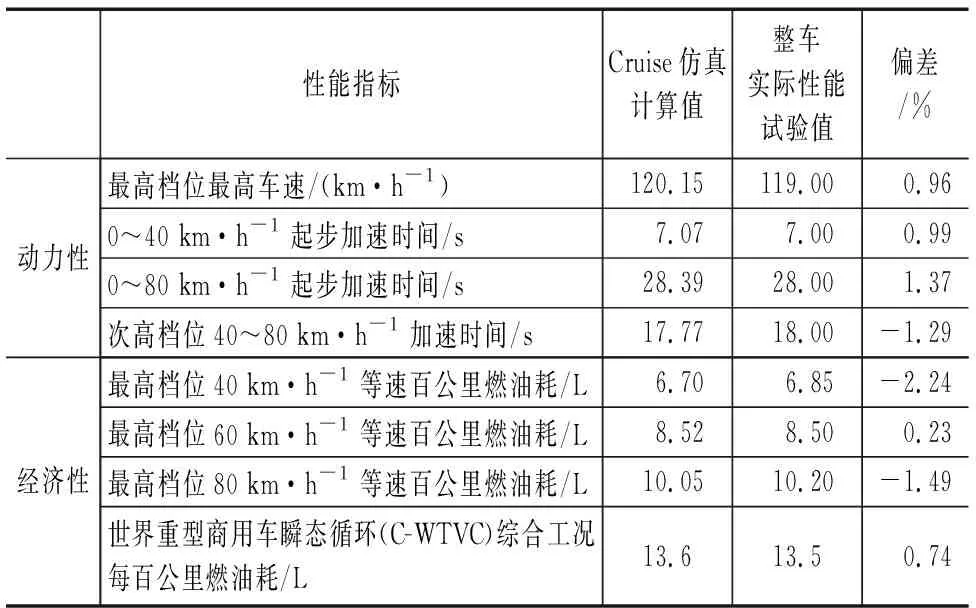

由表3的数据进行分析,发现已有的整车动力链模型仿真计算理论值与整车实际性能试验值的偏差最大不超过2.3%,表明了该动力链仿真模型具有较高的精度。在已有的Cruise模型中,将后桥速比数值4.875更改为方案1选择的后桥速比4.375和方案2选择的后桥速比3.909进行仿真计算。随后,将原车动力链配置与两种降低燃油耗方案的相关参数进行了对比。

表3 Cruise模型仿真计算值与整车实际性能试验值

2.1 最大爬坡度对比

将Cruise仿真计算结果分别与方案1和方案2的各档位最大爬坡度进行了比较。如表4所示,从最大爬坡度对比情况来看,方案1和方案2的各档位最大爬坡度均比原车动力链配置的各档位最大爬坡度低。方案1中,4档最大爬坡度为9.59°,意味着车辆在标载的情况下,经过坡度为9.00°的小长坡时,依然可以使用4档行驶,而不必采用坡道减档的方式爬坡,这样可以减轻驾驶员的换档疲劳,但不会降低车辆的动力性。方案2的 4档最大爬坡度为8.35°,意味着车辆在标载的情况下,经过坡度为9.00°的小长坡时,要从4档降为3档,才能持续爬坡,该操作会增加驾驶员的换档疲劳强度,降低车辆的动力性。

表4 最大爬坡度对比

2.2 加速时间对比

将Cruise仿真计算结果分别与方案1和方案2的加速时间进行了比较(图2)。从加速时间对比情况分析,车辆在0~40 km/h起步加速时间、0~80 km/h起步加速时间和次高档位40~80 km/h加速时间上,方案1比原车动力链配置分别增加了0.18 s、1.21 s和3.03 s,方案2比原车动力链配置分别增加了0.36 s、2.63 s和7.51 s。因此,方案1基本上不会引起驾驶员对车辆动力性变化的感受,而方案2的动力性降低差异较为明显,驾驶员有明显感受。

图2 加速时间对比

2.3 最高车速对比

将Cruise仿真计算结果分别与方案1和方案2的最高车速进行了比较(图3)。从最高档位车速和次高档位车速对比情况分析,方案1与方案2的最高档位最高车速、次高档位最高车速均满足轻卡的最高档和最高车速(车速大于110 km/h)的设计要求,以及次高档最高车速(车速大于90 km/h)的设计要求。

图3 最高车速比较

2.4 最高档位等速油耗对比

将Cruise仿真计算结果分别与方案1和方案2在最高档位等速工况下的每百公里燃油耗进行了比较(图4)。比较最高档位等速每百公里燃油耗,车辆在最高档位分别为50 km/h、60 km/h、70 km/h、80 km/h和90 km/h的等速工况下,方案1比原车动力链配置的每百公里燃油耗分别下降了0.13 L、0.16 L、0.21 L、0.25 L和0.34 L;方案2比原车动力链配置的每百公里燃油耗分别下降了0.19 L、0.31 L、0.41 L、0.43 L和0.50 L。方案2最高档位等速每百公里燃油耗下降较大。

图4 最高档位等速燃油耗比较

表5 采用方案1的Cruise软件仿真计算值与整车实际性能试验值对比

2.5 C-WTVC工况下每百公里综合燃油耗对比

将Cruise仿真计算结果分别与方案1和方案2在C-WTVC工况下每百公里综合燃油耗进行了对比(图5)。从C-WTVC工况下每百公里综合燃油耗来看,方案1比原车动力链配置下降了0.5 L,方案2比原车动力链配置下降了0.8 L。

图5 C-WTVC工况下每百公里综合燃油耗对比

综上所述,采用方案1 的车辆在整车标载的情况下,驾驶员使用4档就可以爬升9°的小长坡,0~40 km/h起步加速时间及在0~80 km/h起步加速时间比原车动力链配置只增加了0.18 s和1.21 s,次高档位40~80 km/h加速时间只增加了3.03 s,最高档位最高车速和次高档位最高车速均满足整车设计要求,车辆动力下降不明显,最高档位等速每百公里燃油耗和在C-WTVC工况下的每百公里综合燃油耗也有所降低。采用方案2的车辆虽然在最高档位等速每百公里燃油耗和在C-WTVC工况下的每百公里综合燃油耗方面有较大的下降,但在整车标载的情况下,驾驶员必须从4档降至3档才能爬9°的小长坡,相比原车动力链配置而言,0~80 km/h起步加速时间增加了2.63 s, 次高档位40~80 km/h加速时间增加了7.51 s,车辆动力下降较为明显,影响用户的用车感受。因此,可采用方案1作为降低整车燃油耗的方案。

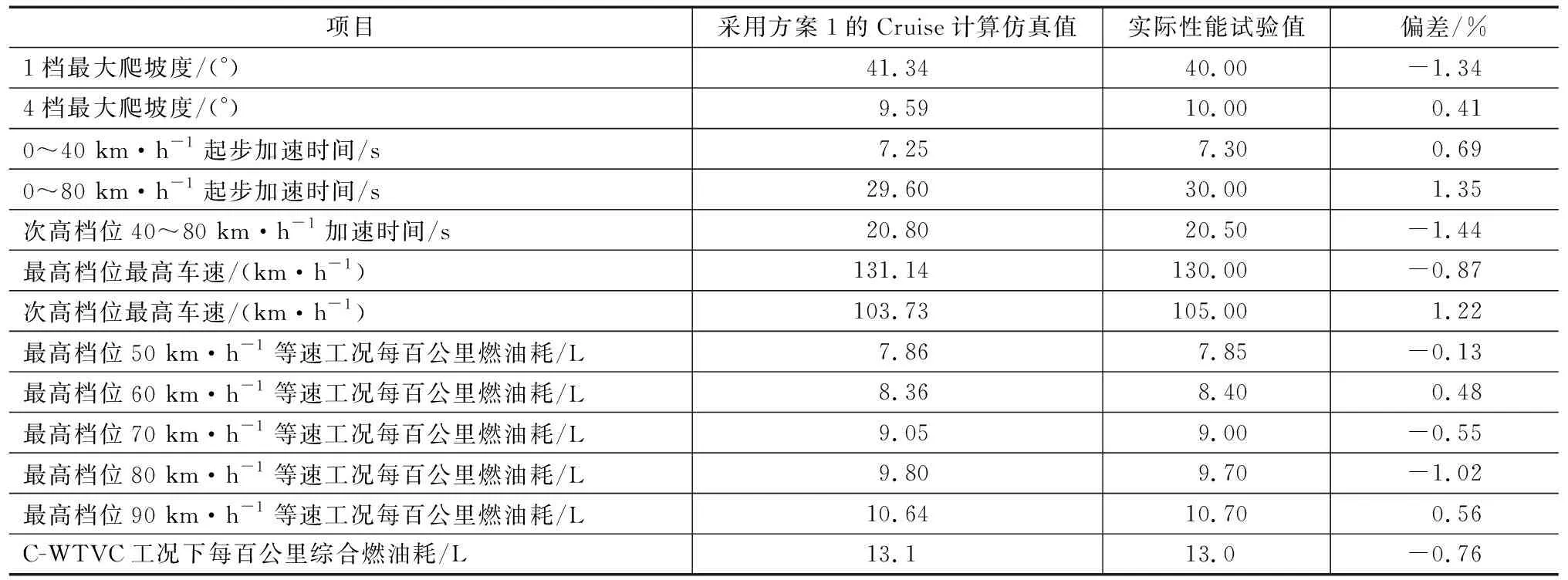

3 实际整车性能验证

根据Cruise软件仿真计算结果,与整车生产企业进行了沟通,制造了1辆后桥速比为4.375的试验样车,并进行了为期20天的整车驾驶性能标定,然后进行了整车性能试验。表5示出了采用方案1的Cruise软件仿真计算值与整车实际性能试验值的对比情况。

从方案1的Cruise软件仿真计算值和实际性能试验值对比来看,其偏差最高不超过1.5%,仿真精度较高。将该快递公司的国六轻卡车型上的后桥速比由4.875更换成为4.375,并且更新了对应的后桥速比的电子控制单元(ECU)程序。用户在试驾该车1周后,每百公里燃油耗由原来的13.7 L下降到了13.0 L,得到了用户的认可,且车辆在行驶过程中未发生因动力下降造成用户感到不适的反应。该快递公司决定继续采购该品牌的后桥速比配置为4.375的国六轻卡车型。

4 结语

在轻卡市场发生用户对燃油耗抱怨的情况时,需要及时排查并分析相关因素,切实提出解决方案。在线路性质、驾驶员驾驶习惯、外部环境等因素都无法改变的情况下,可以通过适当降低后桥速比来降低轻卡的燃油耗。

选择合适速比的后桥来降低燃油耗是一种可行的方案。本文通过选择整车生产厂家已有的小速比后桥,采用Cruise软件仿真计算,分析了整车动力性及经济性的具体变化情况,并通过整车性能试验对该仿真结果进行了验证。在实现降低燃油耗目标的同时,该车辆的动力没有出现明显地降低。