某柴油机齿轮室垫片密封失效分析与优化

潘亮

(上海新动力汽车科技股份有限公司,上海 200438)

0 前言

随着用户对内燃机性能要求的不断提高及环保排放法规要求的日益严苛,很多内燃机新技术得到了广泛应用,使得内燃机性能得到了极大改善,升功率有了大幅提高,但同时内燃机缸体和缸盖需要承受更大的爆发压力及更高的工作温度。这些变化给内燃机气缸密封系统的设计带来了挑战[1]。

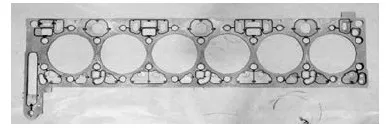

1 气缸盖垫片结构

根据内燃机缸体结构形式不同,气缸盖垫片分为整体式和分体式两种形式。其中,分体式气缸盖垫片包括气缸盖垫片和齿轮室垫片。图1为整体式气缸盖垫片,图2为分体式气缸盖垫片。齿轮室垫片位于气缸盖与齿轮室之间,其功能是保证气缸盖和齿轮室结合面具备良好的密封性能。如果齿轮室垫片密封性能不好,柴油机在运行过程中容易产生漏油故障。

图1 整体式气缸盖垫片

图2 分体式气缸盖垫片

2 漏油故障

某6缸柴油机采用了分体式气缸盖垫片。在耐久性试验中,该柴油机运行至57 h时,发现气缸盖和齿轮室结合面出现漏油现象,如图3所示。经检查发现,齿轮室垫片橡胶出现了断裂破损,且中间位置的橡胶已与金属骨架脱离(图4)。查阅拆机检测记录发现,气缸盖螺栓扭矩、齿轮室螺栓扭矩均正常,齿轮室与缸体高度落差正常。追溯该批次垫片的制造工艺记录,橡胶批次和性能、金属骨架上胶工艺、金属骨架尺寸等均正常。查阅耐久性试验记录,台架耐久性试验运行工况正常,柴油机功率和扭矩均未发生变化。根据图4中齿轮室垫片失效情况初步判定,由于齿轮室垫片橡胶被挤出气缸盖惰轮齿腔,因此出现了部分垫片压空的情况。在柴油机运行时,齿轮室垫片沿压空位置发生破裂,进而出现了漏油故障。

图3 气缸盖和齿轮室结合面漏油现象

图4 拆下气缸盖后的齿轮室垫片

针对该漏油问题,进行了以下分析:① 通过齿轮室垫片面压试验和压紧厚度试验,分析气缸盖与齿轮室结合面的面压分布情况,并判断齿轮室的变形趋势;② 抽检该批次气缸盖,检测惰轮齿腔宽度,了解实际加工情况,通过计算齿轮室垫片、齿轮室、气缸体及气缸盖之间的尺寸链,研究分析尺寸链的分布情况。

3 原因分析

在内燃机工作时,由于混合气燃烧产生的爆发压力作用,气缸盖会发生位移,并因热膨胀产生一定的变形,使气缸体与气缸盖之间形成了间隙。该间隙被称为“气缸盖抬升量”[2]。因此,齿轮室垫片需要满足气缸盖抬升量及齿轮室与机体高度落差的密封要求。

3.1 面压试验和压紧厚度试验

使用低面压纸和同批次齿轮室垫片在该柴油机上进行了静态面压测试,如图5所示。测试结果显示,面压压线连续,面压值较高,其最高面压值达到了11.95 MPa。

图5 齿轮室垫片的面压试验

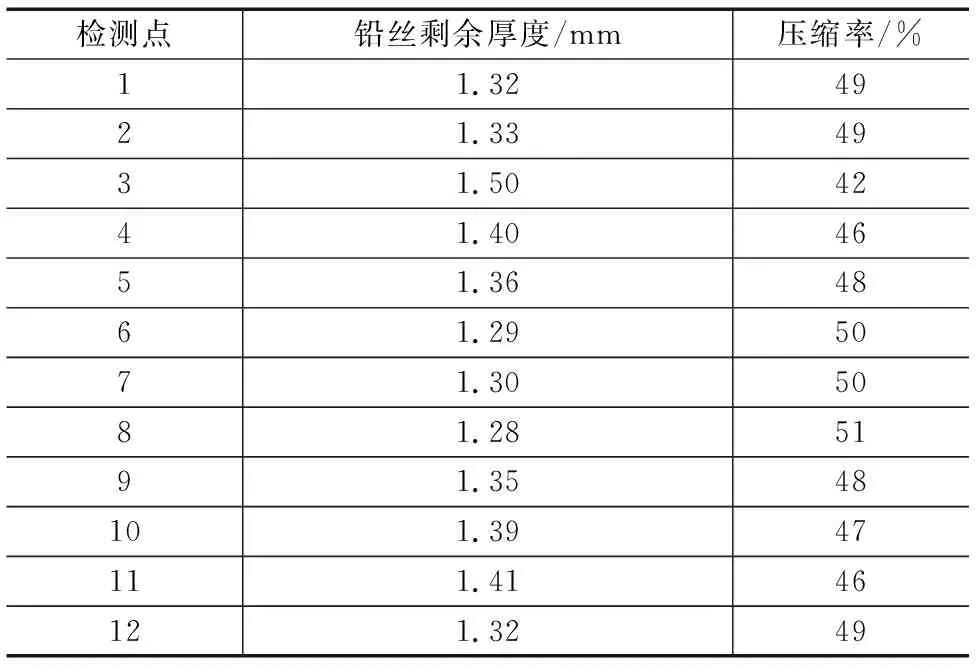

使用铅丝和同批次齿轮室垫片在该柴油机上进行了压紧厚度试验。压紧厚度试验的检测点如图6所示,各检测点的压缩率见表1。试验结果显示,齿轮室垫片橡胶总体压缩率较高,特别是在螺栓孔附近,橡胶压缩率高达50%,远高于齿轮室垫片橡胶压缩率为30%的承受值。

图6 齿轮室垫片压紧厚度试验

表1 压紧厚度试验结果

通过面压试验和压紧厚度试验,发现齿轮室垫片橡胶处于高压缩状态,特别是螺栓孔附近的橡胶。橡胶长时间处于高压缩状态会导致其使用寿命缩短,在工作一段时间后甚至会丧失密封性能,在极端情况下还会出现垫片被压溃的情况。因此,在满足气缸盖抬升量及齿轮室与机体高度落差密封要求的同时,建议降低橡胶垫片的设计高度,避免出现极限压缩率的情况。

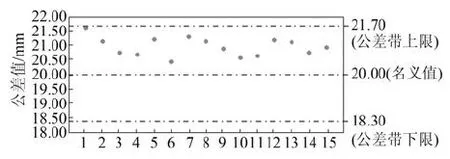

3.2 气缸盖抽检

气缸盖惰轮齿腔外侧加工面以机加工面为基准,其尺寸控制精度要求较高;而内侧则是以毛坯面为基准,其尺寸控制精度较低。图7为生产现场抽检的15件同批次气缸盖惰轮齿腔宽度情况。经过测量,虽然宽度公差均处于公差范围内,但其最大值达到21.65 mm,接近均偏公差带的上限。

图7 同批次气缸盖惰轮齿腔宽度抽检情况

3.3 尺寸链计算

对齿轮室垫片的关联尺寸进行了尺寸链计算,如图8所示。计算所涉及到的零部件包括齿轮室垫片、齿轮室垫片定位销、齿轮室、齿轮室定位销、气缸体、气缸盖定位销和气缸盖。其中,气缸盖惰轮齿腔外侧机加工面的尺寸链计算按照图纸标注尺寸公差进行;惰轮齿轮室腔内侧毛坯面的尺寸链计算参考《铸件通用技术条件》(企标Q/SC 362.1),按照铸件尺寸公差等级CT 8进行。计算结果显示,齿轮室垫片橡胶有7.5%的概率超出气缸盖惰轮齿腔宽度尺寸,存在橡胶压空风险。建议在气缸盖惰轮齿轮室腔内侧的加工过程中增加刀具,并修正公差。

图8 齿轮室垫片的尺寸链计算

4 解决措施及试验验证

根据上述柴油机齿轮室垫片漏油故障的评估分析,得出齿轮室垫片橡胶压缩率及气缸盖惰轮齿腔尺寸浮动是导致齿轮室垫片发生漏油失效的关键因素。因此,需要从降低齿轮室垫片橡胶压缩率及控制气缸盖惰轮齿腔尺寸浮动等方面采取措施。

4.1 齿轮室垫片优化

目前,齿轮室垫片本体采用厚度为1.2 mm的镀锌板材料,橡胶材料为乙烯-丙烯酸酯(AEM),其厚度为2.6 mm。通过对标市场上同类机型的齿轮室垫片,提出了以下优化方案:齿轮室垫片本体采用厚度为0.3 mm的不锈钢材料;橡胶采用氟橡胶材料,采用2种过渡结构,其厚度分别由2.0 mm过渡到2.1 mm和2.2 mm;在螺栓孔附近增加限位垫圈,防止橡胶被过度压缩。通过改进金属骨架和橡胶的材质和厚度,橡胶极限压缩率由55.5%降至45.7%。此外,还改进了橡胶与金属骨架的连接方式,增加了连接面积,提高了黏结强度,进一步提升了齿轮室垫片的可靠性,如图9所示。

4.2 气缸盖惰轮齿腔的结构优化

由于气缸盖惰轮齿腔内侧为毛坯面,其尺寸公差较大。因此,通过增加刀具修正惰轮齿腔宽度,防止橡胶出现压空情况(图10)。通过对齿轮室垫片相关联的尺寸进行尺寸链计算,齿轮室垫片橡胶仅有0.000 1%的概率会超出气缸盖惰轮齿腔内侧面(图11),几乎不存在橡胶压空的风险。

图1 1齿轮室垫片尺寸链计算

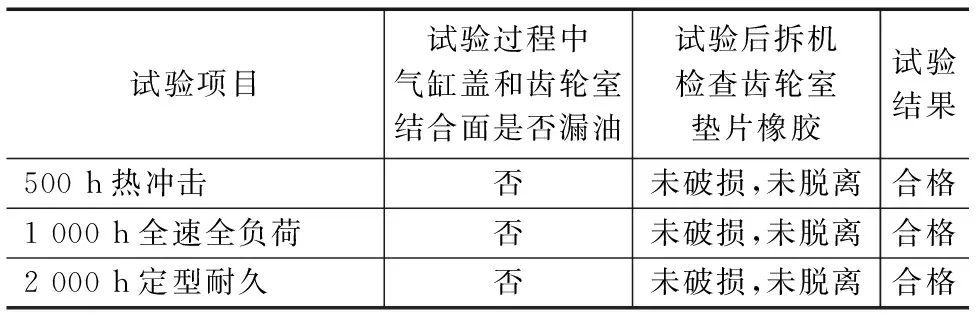

在对齿轮室垫片及气缸盖惰轮齿腔进行优化后,进行了耐久性试验。在耐久性试验进行前,首先对相关零部件进行了关键尺寸的检测,并对装配过程进行全程记录,确保零部件装配的一致性。在试验过程中,严格按照试验大纲进行操作。在试验后,逐个拆机查看齿轮室垫片橡胶是否出现破损或出现与金属骨架脱离的现象。经过多轮耐久性试验,在气缸盖和齿轮室结合面并未发现漏油情况。经过进一步检测分析,试验结果均为合格。这说明该优化方案有效。相关试验结果见表2。

表2 齿轮室垫片及气缸盖惰轮齿腔优化后的耐久性试验结果

5 结论

本文针对某柴油机在台架耐久性试验中出现多次齿轮室垫片漏油问题,通过试验数据分析、面压试验、压实厚度试验和尺寸链计算等,系统分析了漏油故障原因,提出了改进方案,对改进方案进行了验证,并得出以下结论。

(1)在气缸盖和齿轮室之间通过增加辅助螺栓提升齿轮室垫片密封性能时,需要经过面压试验和垫片橡胶压缩高度试验进行验证,螺栓孔附近橡胶不允许出现极限压缩情况。

(2)与原设计相比,优化后的齿轮室垫片不仅使螺栓孔附近橡胶压缩率降低约10%,还改进了橡胶与金属骨架的连接方式,增加了连接面积,提高了黏结强度,进一步提升了齿轮室垫片的可靠性。

(3)气缸盖和齿轮室之间的密封涉及的零部件较多,在设计齿轮室垫片时需要进行完整的尺寸链计算。不仅齿轮室垫片本身需要满足可靠性要求,相关零部件尺寸公差也要控制在合理范围内,避免出现橡胶压空等问题。