基于FALC3D的某铜矿地下开采对地表稳定性的影响分析

马相松

(昆明有色冶金设计研究院股份公司,云南 昆明 650231)

0 引 言

在矿山开采过程中,矿体的开挖必然会形成大量的地下采空区,严重影响矿山生产和安全,进而对周边围岩和地表产生影响;有时加上无秩序、无规划的开采,造成空区周边留设大量不合理的无法回采的矿柱,同时还破坏和浪费了宝贵的矿石资源, 因此合理的采场结构参数布置和采空区稳定性研究对于指导控制采场地压、维持采场稳定和控制地表沉降及塌陷方面显得尤为重要[1]。本文采用数值模拟方法分析三维立体分析采场顶板岩层的塑性区分布、应力分布规律及其变形程度。

某铜矿上部矿体距离地表较近,而地表又不允许出现明显变形塌陷,故而对井下矿体开采有一定的制约性。因此,本矿床的采矿方法能否有效地控制该矿山地下开采对地表产生影响,需要进行稳定性分析。该矿采用的是浅孔留矿嗣后充填法,本文通过FLAC3D数值模拟,根据其赋存条件、岩体力学特性、采空区分布等现状基本情况,建立三维数值模拟计算模型,来计算分析论证在该采场结构参数条件下,地下采空区对地表的稳定性是否产生影响。

1 工程地质概况

矿区地处云贵高原北部,属高原山区,北临资江,南达德罗山顶,为深切割峡谷地貌。总体地形特征表现为南部高北部低、中部高东西两侧低,南部海拔一般为 2 000~3 000 m。区内山高、谷深、坡陡,地势十分险峻,平均坡度在20~30°,靠近河流、冲沟的谷地部位,地形坡度可达50~70°。

矿区出露地层主要为中甘阳群黑山组第一至第二段以及青龙山组。地层由下而上划分如下:

1)黑山组一段(Pt2kn2h1),在东部、中部、西部均有分布,岩性为灰-青灰色中厚层状灰岩、白云岩。与上覆黑山组第二段整合接触。

2)黑山组二段(Pt2kn2h2),在矿区东部、中部、西部均有分布,薄层状炭质板岩:黑色,鳞片变晶结构、板状构造。

3)青龙山组(Pt2kn2q),环绕黑山组二段分布,岩性为灰-青灰色厚层-块状白云岩,细粒变晶结构,厚层状、块状构造。其中灰白色中厚层状硅化白云岩为该铜矿的主要赋矿层位[2]。

4)大营盘组(Pt2kn3d),岩性为灰黑色绢云板岩夹炭质板岩,顶部夹泥灰岩、砂岩,底部夹多层基性火山岩,底为铁质板岩、砾岩[2]。

通过现场工程地质勘查,矿体岩体质量中等偏上,岩性条件好,岩石微风化,节理裂隙不发育,节理裂隙多呈闭合状,岩性好,岩石平均抗压强度 87.7 MPa,平均抗拉强度 8.2 MPa,矿石坚硬,矿层完整性较好,属于稳固的岩体。矿区矿体顶、底板岩层质量好,岩石微风化,节理裂隙不发育,节理裂隙多呈闭合状,岩性好,岩石抗压强度83.4~118.9 MPa,抗拉强度7.7~9.4 MPa,岩石坚硬,矿体顶底板岩层完整性好,属于中等稳固偏上岩体。

图1 采场布置Fig.1 Stope layout

2 采场结构参数尺寸

为适应该铜矿矿体薄至中厚、急倾斜的赋存条件,需要选择地压管理安全方便的采矿方法,采用合理的采场结构参数尺寸是保证回采过程中采场顶板及地表稳定安全的第一步措施[3]。

浅孔留矿空场嗣后充填法采场结构参数:采场沿走向布置,沿走向长 50 m,中段高度 120 m,上分段高 60 m,下分段高 60 m,矿房长 44 m,间柱宽 6 m,顶底柱高 12 m(图1)。

充填体特性:采场底部结构处于采场主要位置,对底部结构充填体强度比采空区充填体强度要适当提高,采用灰砂比1∶4的胶结充填体,强度要求 14 d>2 MPa。而采空区的充填体强度采用1∶25的胶结充填体,强度要求 28 d> 0.15 MPa。

根据采矿方法的要求同时兼顾到充填成本,该矿在上、下中段间采用先采下中段、后采上中段的开采顺序,在分段上亦采用首先采下分段后采上分段的回采顺序。每个采场回采结束后,及时对空区进行充填。

该铜矿矿区岩体力学参数根据中南大学和江苏华东地质调查有限责任公司于2019年9月提交的《某铜矿采空区调查及稳定性分析评价报告》的研究成果进行选取,岩体物理力学参数结果见表1。

表1 岩体物理力学参数取值Tab.1 Values of physical and mechanical parameters of rock mass

图2 三维数值模拟计算模型Fig.2 3D numerical simulation calculation model

图3 采场布置形态示意图Fig.3 Schematic diagram of stope layout

3 地下开采对地表稳定性的影响分析

深部原生矿顶部距离地表埋深152~203 m,为进一步验证地表及围岩稳定性,设计建立了包括地表的整体模型,采用FLAC3D进行了地表、采场顶板及矿柱稳定性的模拟计算;分析论证空场嗣后充填法的合理性和开采过程中的地表安全保障性。

3.1 计算模型的建立

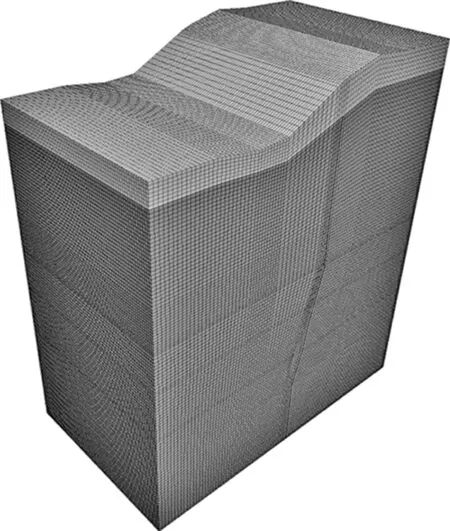

为了满足计算分析内容的要求,本次计算采用的数值模型尺寸范围尽可能地按照地表地形和采场实际形态建立。本次模拟计算采用莫尔-库伦(Mohr-Coulomb)弹塑性本构模型。模型共划分 852 924 个单元体、880 650 个节点,最终生成的网格和建好的模型如图2、3所示。

图4 890~1 010 m中段之间矿体开挖后, 采场围岩塑性区分布云图Fig.4 After excavation of ore body between 890 m and 1 010 m,cloud chart of plastic zone distribution of stope surrounding rock

3.2 计算分析内容

为了显示地下开采对地表稳定性的影响状况,本次分2阶段用FLAC3D来模拟矿体开挖形成采空区后,采场顶板岩层和地表变形与应力变化发展趋势。模拟地下开采顺序步骤如下:

第一步890 m 中段至1 010 m 中段之间矿体开挖后,地下开采对地表及上覆岩层的稳定性影响分析。

第二步1 010 m 中段至1 120 m 中段之间矿体开挖后,地下开采对地表及上覆岩层的稳定性影响分析。

3.3 890~1 010 m 中段之间矿体开挖后,地下开采对地表及上覆岩层的稳定性影响分析

矿体被开挖后,原岩应力平衡状态遭受破坏,应力重新分布,造成围岩和矿柱应力集中,维护采场稳定性主要是依靠围岩、充填体及矿柱自身强度来控制采场跨度并支撑采场空间结构。

1)岩体进入塑性区后,其强度和承载能力将会大大降低。因此,采场塑性区的大小是判断其稳定性的一个重要标志。从塑性区分布云图4~10可以得出:890~1 010 m 中段之间矿体开挖后,地表也未出现塑性扰动区;对于采空区顶板及上下盘围岩而言,顶板产生了 15 m 高的塑性区高度,上盘基本未产生塑性区,下盘围岩则产生了一定宽度的处于较高应力屈服状态的塑性区承压带,宽度为 35 m 左右,围岩会出现有限范围的破坏开裂,说明890~1 010 m 中段之间矿体开挖后引起上下盘产生的塑性扰动区是非常有限的,并未波及贯通到地表,不会对地表的稳定造成影响。同时空区嗣后充填后,使采空区及时得到支撑,限制围岩和矿柱变形的发展,减小滞后充填产生的顶板压力,会大幅度减少塑性扰动区的出现(图6),极大地保证了工作面的安全以及降低了地层和地表的下沉程度。

图5 890~1 010 m中段之间矿体开挖后, 地表塑性区分布云图Fig.5 After excavation of ore body between 890 m and 1 010 m, cloud chart of plastic zone distribution of surface

图6 890~1 010 m中段之间空区充填后,采场围岩塑性区分布云图Fig.6 After goaf filling between 890 m and1 010 m, cloud chart of plastic zonedistribution of stope surrounding rock

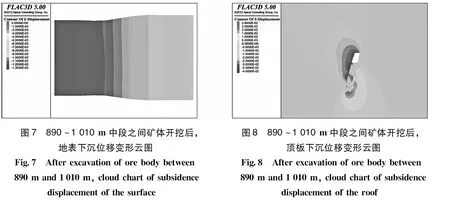

2)从顶板和地表下沉位移变形图7、8可以看出:采场顶板的变形基本呈现拱形效应,顶板整体最大下沉位移值为 4 cm,顶板下沉变形量较小,基本处于可控范围;地表最大下沉位移值为 1.3 cm(图7),数值很小,对地表基本无影响。由此可见,现有的采场结构参数尺寸布置较为合理,采场顶板自稳能力较强,稳固性较高,充填后安全保障性更高。

3)地下采空区形成后,会引起采场围岩应力重新分布,从最大压应力分布云图9、10可以看出:采场矿柱出现了应力集中,矿柱所承受的最大压应力为 22 MPa 左右,处于较高应力屈服状态;采场顶板及周边围岩所承受的压应力为4~24 MPa 之间,在采场下盘周边界角隅处,则出现了较大的压应力集中,压应力最大值为 24 MPa。充填体所承受的压应力为 0.078 MPa 左右。

3.4 1 010~1 120 m 中段之间矿体开挖后,地下开采对地表及上覆岩层的稳定性影响分析

图11 1 010~1 120 m中段之间矿体开挖后, 采场围岩塑性区分布云图Fig.11 After excavation of ore body between 1 010 m and 1 120 m, cloud chart of plastic zone distribution of stope surrounding rock

1)从塑性区分布云图(图11—17)可以得出:1 010~1 120 m 中段之间矿体开挖后,地表也未出现塑性扰动区;对于采空区顶板及上下盘围岩而言,顶板只是产生了零星的塑性区,上盘基本未产生塑性区,下盘围岩则产生了一定宽度的处于较高应力屈服状态的塑性区承压带,宽度为 15 m 左右,围岩会出现有限范围的破坏开裂,说明 1 010~1 120 m 中段之间矿体开挖后引起上下盘产生的塑性扰动区也是非常有限的,并未波及分布到地表,不会对地表的稳定造成影响。同时空区嗣后充填后,会抑制采场顶板的变形,会大幅度减少塑性扰动区的出现(图12),极大地保证了工作面的安全以及降低了地层和地表的下沉程度。

2)从顶板和地表下沉位移变形图(图14、15)可以看出:采场顶板的变形基本呈现拱形效应,顶板整体最大下沉位移值为 5 cm(图15),顶板下沉变形量较小,基本处于可控范围;地表最大下沉位移值为 1.8 cm(图14),下沉位移值很小,对地表扰动影响很小,通过模拟分析可知,现有的采场结构尺寸布置合理,采空区周边围岩和矿柱岩性好、自稳能力较强,能够实现地表的稳定,充填后安全保障性更高。

3)地下采空区形成后,会引起采场围岩应力重新分布,从最大压应力分布云图(图16、17)可以看出:采场矿柱出现了一定的应力集中,矿柱所承受的最大压应力为 26 MPa 左右,处于较高应力屈服状态;采场顶板及周边围岩所承受的压应力为6~14 MPa 之间。充填体所承受的压应力为 0.011 MPa 左右。

图12 1 010~1 120 m中段之间空区充填后,采场围岩塑性区分布云图 图13 1 010~1 120 m中段之间矿体开挖后,地表塑性区分布云图照片

4 结 语

综合以上模拟计算分析,可得到如下结论。

1)该铜矿矿体厚度薄,开挖后形成的采空区跨度有限,不足以引起顶板岩层产生大范围垮塌冒落,模拟计算显示:顶板产生的塑性区范围非常有限,未波及影响到地表,不会对地表稳定产生影响。

2)每个中段回采以后,地表下沉变形量都很小,在 2 cm 以内,此时的地表整体上处于安全稳定状态。由此说明地下开采不会对地表造成影响,现有的采场结构参数尺寸布置合理,能够控制采场顶板的下沉变形,采场围岩和矿柱稳固性较高,安全有一定保障性。

3)虽然分析结果表明地表下沉变形量都很小,地表处于稳定状态,但是为了更加有效地控制采场地压,建议采空区还是要嗣后充填,可阻止顶板变形破坏的发展。

4)矿体回采过程中尽可能地采取强采、强出、强充和“跳采”的开采措施,缩短矿柱的暴露时间,降低采场的跨度,这样可大幅度防止顶板下沉变形,实现采场地压的有效地管理,保障顶板岩层和地表的稳定安全。