内爬塔式起重机及轻量化集成平台附着件承载力试验研究*

伍勇军,王 磊,李健强,杨 勋,滕洪园, 沈仁菊,李 涛

(1.中建三局集团有限公司,湖北 武汉 430064; 2.武汉理工大学,湖北 武汉 430070)

0 引言

大型建筑工程施工涉及大量塔式起重机、模架、栈道等设备,设备需与结构临时附着,这些设备、设施的传统附着件主要采用预埋件和钢牛腿焊接。传统附着件主要存在以下缺点:①无法周转、投入量大、成本高;②焊接作业条件差、安全风险高;③施工作业时间长、影响工期;④产生大量废弃物,污染环境。

基于附着件的以上缺点,研发一种可周转混凝土结构附着件,该附着件由可取出预埋件及其配套的外部连接件组成,根据承载位置需求分布在混凝土结构上。该附着件具有可周转使用、绿色经济;装配连接、快速高效;工厂制作、安全可靠的优点,在成本、工效、安全和环保上具有显著优势。

1 工程概况

武汉长江中心项目B1地块总建筑面积为349 055m2, 建筑高度为380m。B1地块作为集超高层办公与特色商业区为一体的城市商业综合体,具有地区标识性,是继武汉中心及绿地中心后又一武汉市新地标。

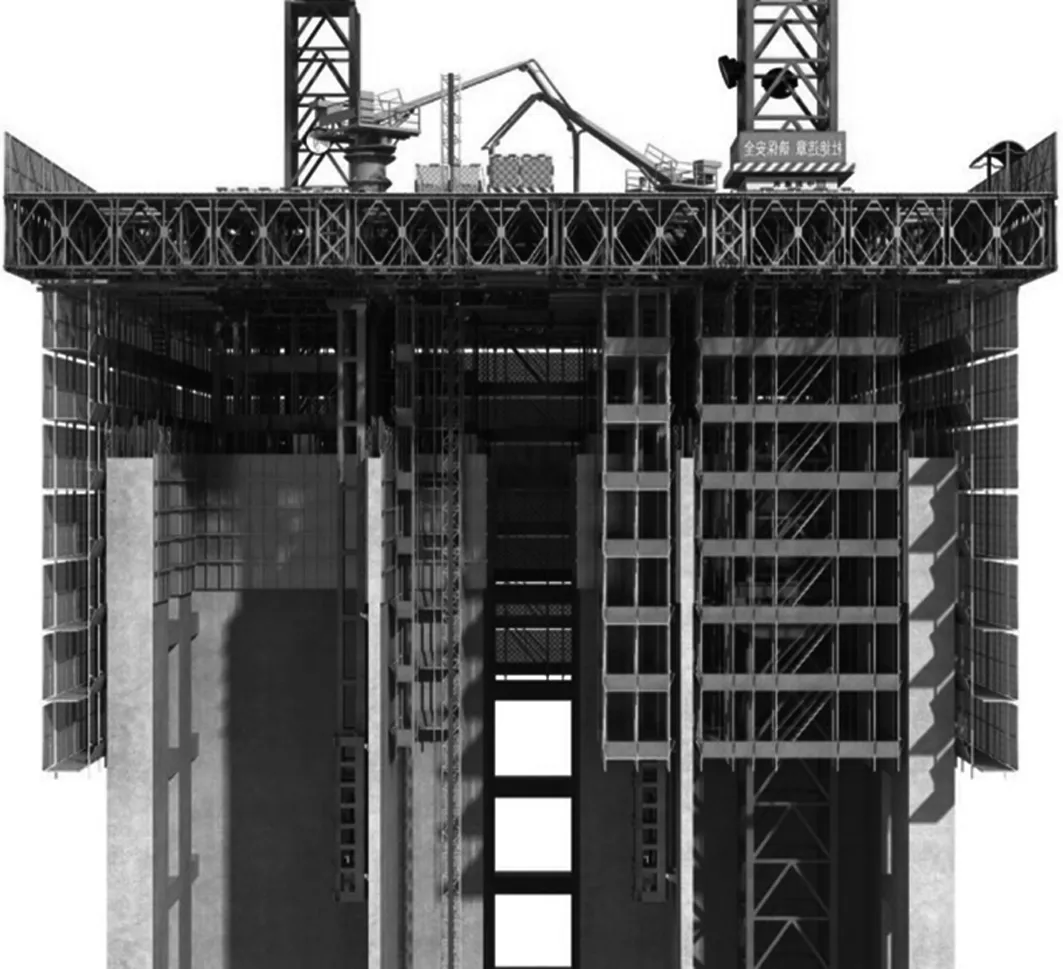

该建筑结构应用轻量化集成平台作为主体结构的施工设备,并采用内爬式塔式起重机作为垂直运输设备,设备通过可周转混凝土附着件与墙体结构连接,如图1所示。

图1 集成平台及塔式起重机

塔式起重机可周转附着件包括可取出的预埋螺栓、定位板、连接螺栓、水平顶紧构造和钢牛腿等;集成平台可周转附着件包括可取出预埋螺栓、定位板、连接螺栓和钢支座等,如图2所示。

图2 可周转附着件

2 试验方案

2.1 试验目的

1)分析内爬塔式起重机附着件在2 000kN设计荷载作用下的受力性能及预埋件周边墙体和钢筋的安全性。

2)分析轻量化集成平台附着件在800kN设计荷载作用下的受力性能及预埋件周边墙体和钢筋的安全性。

2.2 试验方法

采用原墙体结构作为塔式起重机、轻量化集成平台可周转附着件的加载本体,具体试验步骤如下。

1)内爬塔式起重机附着件静态承载力试验采用分级加载,每级荷载为100kN,每级加载完成后持荷5min。加载过程中通过力传感器测量施加荷载,并通过位移传感器测量内爬塔式起重机附着件钢牛腿承载面的竖向位移。

2)轻量化集成平台附着件静态承载力试验同样采用分级加载,每级荷载为100kN,每级加载完成后持荷5min。加载过程中通过力传感器测量施加荷载,并通过位移传感器测量轻量化集成平台附着件挂爪在水平加载方向上的位移。

3)先进行预加载,加载幅值为设计荷载的20%,以便检查整个加载系统和数据采集系统工作性能是否良好,同时消除所测附着件各部件间及其与墙体间潜在的影响加载的缝隙。

2.3 加载装置设计

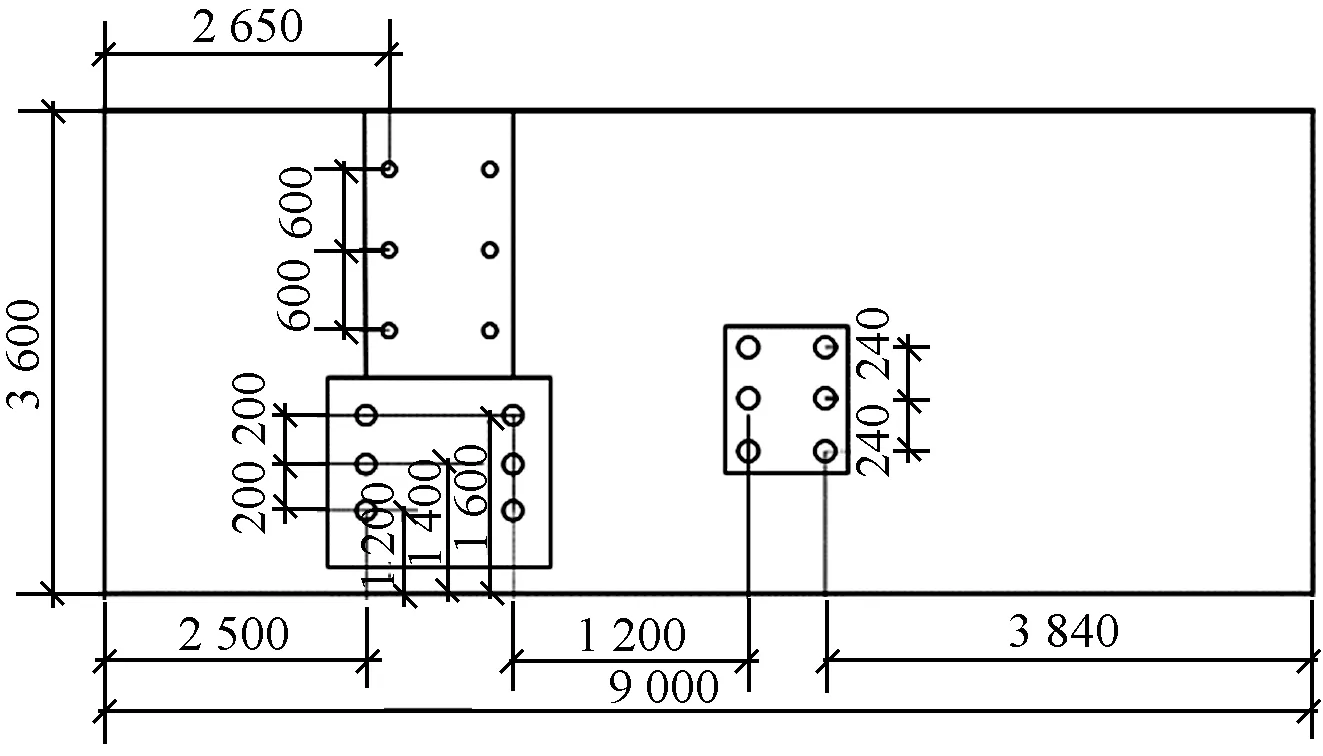

试件采用1∶1等比例构件,在项目现场地下1层某剪力墙位置开展加载试验测试,该剪力墙墙厚、配筋、混凝土强度等级、钢筋等级与后序用于支撑内爬塔式起重机的墙体相同。墙体平面尺寸及测试构件位置如图3所示。

图3 墙体平面尺寸及测试构件位置

墙体混凝土强度等级为C60,钢筋等级为HRB335,墙厚400mm,保护层厚度为35mm,水平分布筋为φ10@125(2排),竖向分布筋为φ10@125(2排),拉筋为φ8@375。

内爬塔式起重机附着件钢牛腿为Q355B钢,屈服强度为355MPa,弹性模量为206GPa。轻量化集成平台附着件钢牛腿为Q235B钢,屈服强度为235MPa,弹性模量为206GPa。

加载时,内爬塔式起重机附着件以上部安装的牛腿为反力点。轻量化集成平台附着件旋转90°安装,以便利用内爬塔式起重机附着件的钢牛腿提供反力支点。试验时先进行内爬塔式起重机附着件加载测试,完成后再对轻量化集成平台附着件进行加载测试。

2.4 传感器布置

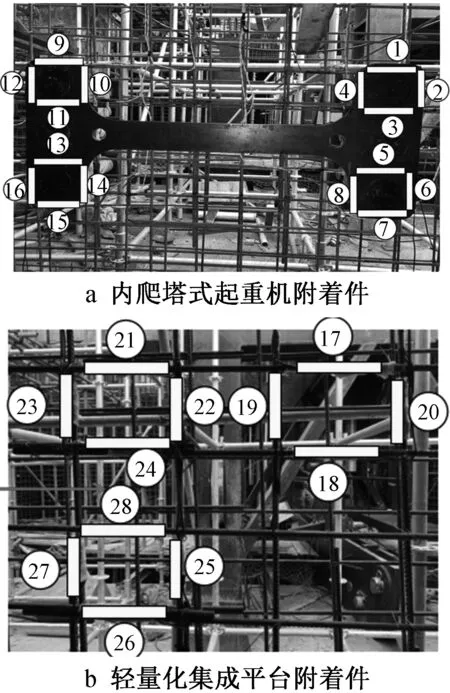

使用单向应变片测量加载过程中内爬塔式起重机附着件预埋螺栓周围钢筋应变,内爬塔式起重机、轻量化集成平台附着件预埋螺栓周围应变片数量、位置及编号如图4所示。

图4 预埋螺栓周围应变片布置

使用三向应变花测量内爬塔式起重机附着件钢牛腿最大应变部位的应变发展,使用位移传感器测量钢牛腿承载面底部竖向位移,如图5所示。使用位移传感器测量轻量化集成平台附着件承载挂爪的水平位移,如图6所示。

图5 内爬塔式起重机附着件钢牛腿应变花和位移计布置

图6 轻量化集成平台附着件位移计布置

3 内爬塔式起重机附着件试验结果

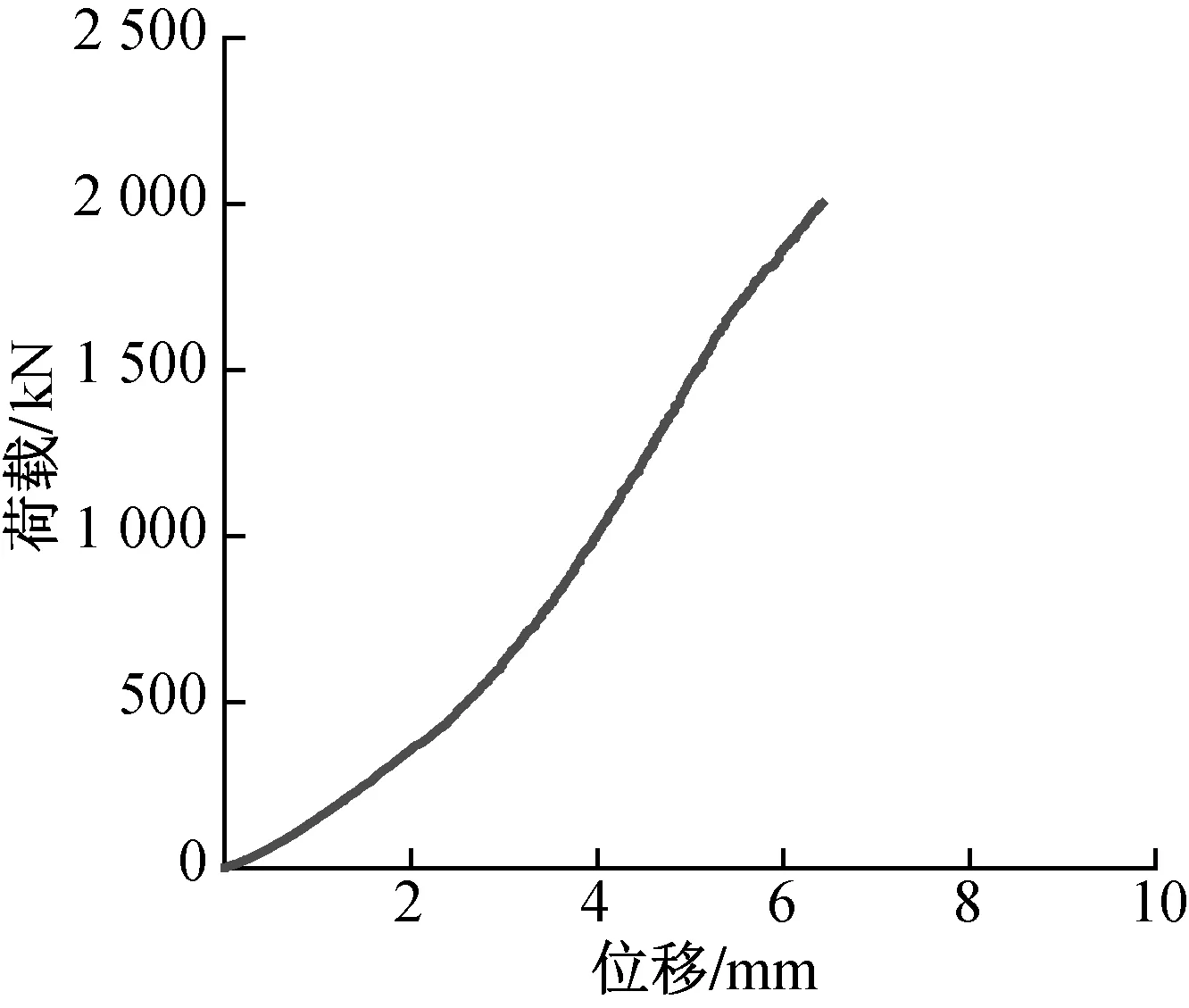

3.1 荷载位移分析

内爬塔式起重机附着件荷载-位移曲线如图7所示。由图7可知,内爬塔式起重机附着件在加载至 2 000kN 设计荷载时,荷载-位移曲线基本符合线性关系,表明整个附着件仍处于弹性阶段。达到 2 000kN 设计荷载时,钢牛腿承载面发生了6.4mm的竖向位移。

图7 内爬塔式起重机附着件荷载-位移曲线

3.2 钢牛腿应变分析

内爬塔式起重机附着件钢牛腿应变曲线如图8所示。

图8 内爬塔式起重机附着件钢牛腿应变曲线

由图8a可知,应变花1水平向应变变化最大,加载至2 000kN设计荷载时达-141με。由图8b可知,加载至2 000kN设计荷载时,该测点的最大和最小主应变分别为166,-143με,表明应变花1测点仍处于弹性应变状态。

由图8c可知,加载至2 000kN设计荷载时,应变花2斜45°方向应变发展最大,达-53με。由图8d可知,加载至2 000kN设计荷载时,该处的最大和最小主应变分别为101,-54με,表明应变花2测点仍处于弹性应变状态。

比较2个应变花的应变数据可知,应变花1测点在加载至2 000kN设计荷载时,应变水平较高,但仍处于弹性应变状态。此外通过有限元分析可知,应变花1测点部位是钢牛腿受力时的最大应变部位,据此可推断整个钢牛腿在加载至2 000kN设计荷载时仍处于弹性应变状态。

3.3 预埋螺栓周边钢筋应变及墙体开裂分析

内爬塔式起重机附着件预埋螺栓周边钢筋应变曲线如图9所示。现场钢牛腿安装时,工人对应变片外接导线造成了不同程度的毁坏,图中为尚能正常使用带编号的应变及无编号的应变。

图9 内爬塔式起重机附着件钢牛腿处预埋螺栓周边钢筋应变曲线

由图9可知,测得的钢筋最大应变为810με,对应应力约为162MPa,未超过HRB335钢筋的名义屈服应力335MPa。试件拆除后,墙体未发现由加载引起的开裂损伤。

4 轻量化集成平台附着件试验结果

4.1 荷载位移分析

轻量化集成平台附着件荷载-位移曲线如图10所示。由图10可知,轻量化集成平台附着件在加载初期出现位移滑动,这主要由挂爪的销轴缝隙造成。位移超过2mm后,曲线基本呈线性关系,表明附着件仍处于弹性工作阶段。在达到800kN设计荷载时,挂爪承载面发生了8.8mm的水平位移。

图10 轻量化集成平台附着件荷载-位移曲线

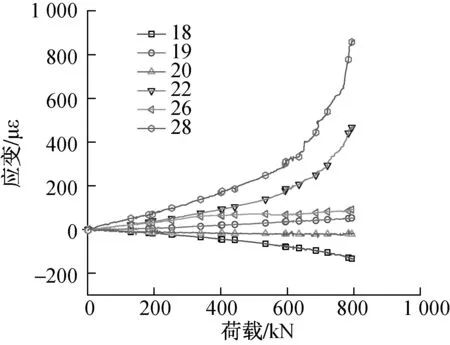

4.2 预埋螺栓周边钢筋应变及墙体开裂分析

轻量化集成平台附着件预埋螺栓周边钢筋应变曲线如图11所示。现场试件安装时,工人对应变片外接线造成了不同程度的毁坏,图中为尚能正常使用带编号的应变。

图11 轻量化集成平台附着件预埋螺栓周边钢筋应变曲线

由图11可知,测得的预埋螺栓周边钢筋最大应变为840με,对应应力约为168MPa,未超过HRB335钢筋的名义屈服应力335MPa,表明这些钢筋在轻量化集成平台附着件承受800kN设计荷载时应力水平未超过极限。试件拆除后,墙体未发现由加载造成的开裂损伤。

5 结语

1)所测内爬塔式起重机附着件能承受 2 000kN 设计静荷载。Q355B钢牛腿在 2 000kN 设计静荷载下仍处于弹性状态。钢牛腿预埋螺栓周边钢筋最大应变为810με,在内爬塔式起重机附着件承受2 000kN设计静荷载时未超过其名义屈服应力,试件拆除后,未发现墙体开裂等损伤。

2)所测轻量化集成平台附着件能承受800kN设计静荷载,测得的附着件预埋螺栓周边钢筋最大应变为840με,表明这些钢筋在轻量化集成平台附着件承受800kN设计静荷载时应力水平未超过其名义屈服应力,试件拆除后,未发现墙体开裂等损伤。