机械法联络通道主隧道特殊管片结构安全性数值分析*

张 磊,李 帆,张秉鹤,张文萃,朱瑶宏

(1.青岛市地铁八号线有限公司,山东 青岛 266107; 2.河南工业大学土木工程学院,河南 郑州 450001; 3.宁波大学滨海城市轨道交通协同创新中心,浙江 宁波 315211;4.宁波大学建筑工程与环境学院,浙江 宁波 315211)

0 引言

机械法联络通道技术最早在中国香港屯门—赤鱲角隧道工程中应用[1],近几年开始在内地发展,先后在宁波、南京、无锡等地推广使用。采用机械法施工联络通道时,为保证联络通道与主隧道间密封性良好,防止地下水从开挖处渗入隧道,与联络通道相连的主隧道可采用钢环二衬复合管片。为保证在一定施工条件下联络通道机械法施工的顺利推进及主隧道、联络通道的长期稳定,须保证钢环二衬复合管片质量,因此有必要对钢环二衬复合管片进行力学分析。对盾构隧道衬砌结构进行计算分析时,常用匀质圆环模型、多铰圆环模型、梁-弹簧模型、壳-弹簧模型等。

王晖等[2]利用FLAC3D模拟研究联络通道及泵房水平冻结法施工中的常见因素对主隧道内力变形的影响。王彦洋等[3]利用有限元软件MIDAS/GTS分别建立冻结帷幕为均一温度场和存在温度梯度的2种物理模型,对联络通道开挖施工进行模拟研究。谭军等[4]基于地层-结构法,考虑隧道埋深、管片接头处橡胶材料及地面堆载3个基本影响因素,对管片结构、管片接头及橡胶垫层的应力、应变进行有限元分析。Zhang等[5-6]利用有限元法研究DRC钢环二衬在内水压力作用下的力学性能,之后又通过弯曲加载试验研究了密闭式钢环二衬的内力变形及不同影响因素条件下的变化规律,其结果可较全面地揭示盾构隧道钢筋混凝土管片钢环二衬中各组合材料和组合构件在组合效应下的受力机理。张稳军等[7]通过试验和数值模拟研究了钢环二衬复合管片的破坏模式及所受荷载对管片结构的影响。

与此同时,在传统隧道管片的力学行为研究方面,国内外学者也开展了大量研究工作[8-15],但目前隧道开洞研究主要还是集中在冻结法施工工法方面[16-17],对机械法联络通道的研究相对较少,对隧道内钢环二衬复合管片的应用及其力学性能分析研究更少见。通过上述研究现状分析发现,钢环二衬复合管片结构形式较复杂,应用地质环境及施工需要的不同均会使钢环二衬复合管片的计算分析方法及模型难以统一,力学性能分析也会有所不同。

本文以宁波地铁机械法联络通道施工为依托,以联络通道开洞处主隧道特殊环管片为研究对象,建立匀质圆环模型。利用惯用法计算管片断面内力,同时采用ANSYS软件对盾构隧道特殊环管片的接头、衬砌进行数值模拟,探索更加符合实际工况,更准确、直观地反映主隧道特殊环管片的受力及变形情况的计算方法。在此基础上,提出主隧道特殊环位置采用钢环二衬复合管片设计的优势,成果可为后续类似工程提供参考。

1 工程概况

以宁波3号线一期工程儿童公园站—樱花公园站区间联络通道为研究对象,施工区域的土层特性如表1所示。隧道中心埋深18.7m,区间间距17m。该联络通道位于中兴路下方,东侧为华宏国际中心(6,30层混凝土房等),最小水平距离25.02m;西侧为崇光大厦(3层混凝土房),水平距离49.24m。联络通道管片内径2 650mm,外径3 150mm,管片厚250mm,环宽550mm。主隧道外径6 200mm,联络通道处采用6块(3环)钢混特殊管片,环宽均为 1 500mm, 通缝拼装。

2 惯用法下钢环二衬复合管片受力分析

惯用法将管片环看作一个整体,不考虑管片接头效应对刚度的影响,将管片环整体各截面均视为具有相同弯曲刚度EI的等刚度圆环进行计算。针对本工程,建立钢环二衬复合管片匀质圆环模型,并利用惯用法管片断面内力计算专用公式进行计算分析。匀质圆环模型不考虑管片纵向接头和环向接头的影响,或通过乘以相应的折减系数对衬砌主截面刚度进行折算。该方法在初期没有考虑地层水平抗力的影响,后期则考虑地层抗力,并给出解析式。惯用法所用荷载体系如图1所示。

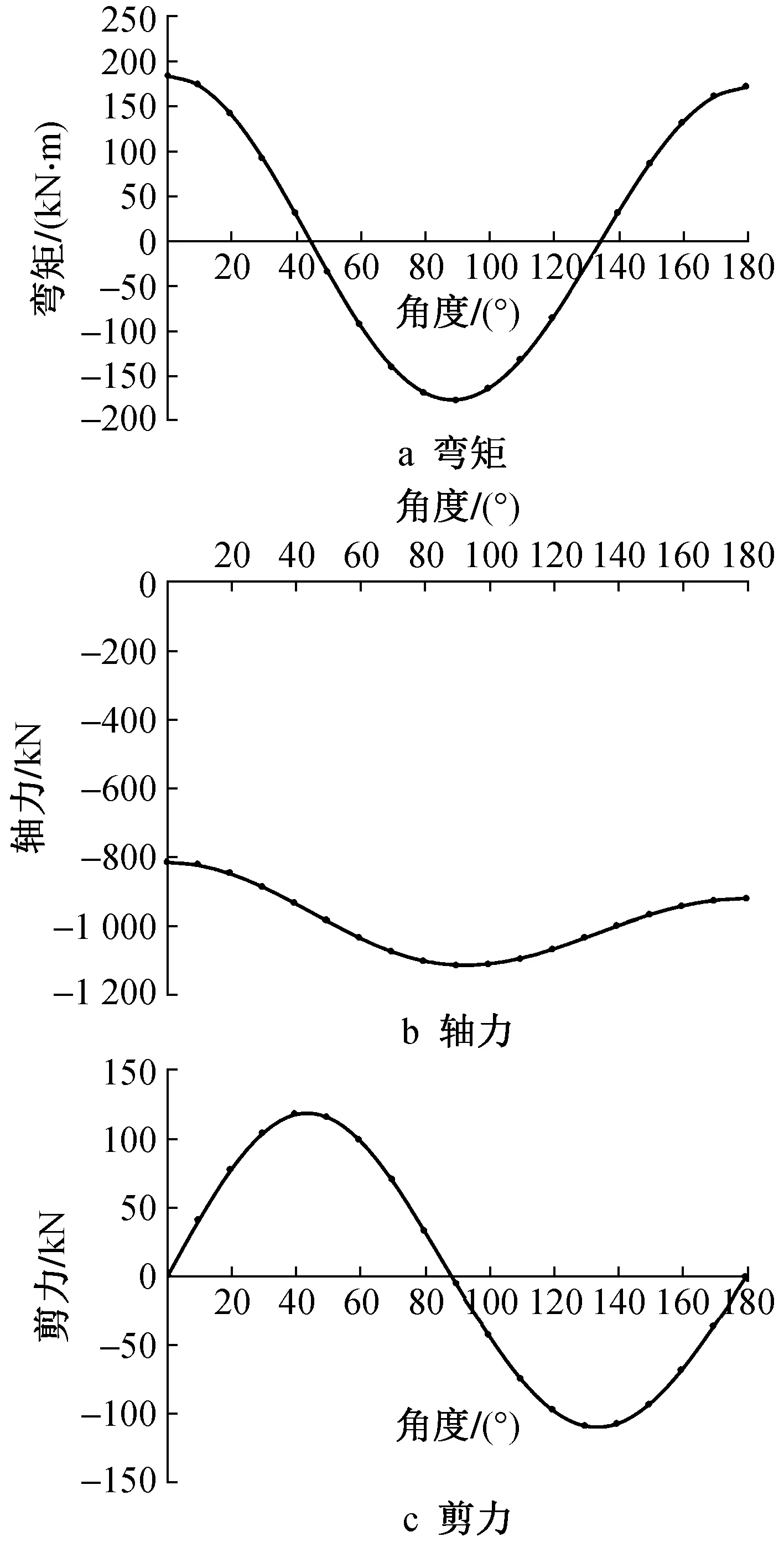

依据隧道覆土厚度、隧道外径、地层条件及设计规范等,确定采用全覆土压力计算;黏土地层采用水土合算,计算出的垂直及水平荷载结果偏保守,因此采用水土分离的处理方式计算设计荷载。计算结果如图2所示。

图2 惯用法计算结果

由图2可知,隧道管片所受轴力最大值为 -1 113kN, 位于隧道底部,最小值为-813kN,位于隧道顶部;隧道管片所受最大正弯矩为184kN·m,位于隧道顶部,最大负弯矩-164kN·m,位于管片两侧拱腰处;最大剪力为115kN。

3 钢环二衬复合管片有限元分析

利用惯用法对普通混凝土管片或钢环二衬复合管片计算时,无法进行差别分析,因此采用ANSYS软件对盾构隧道特殊环管片进行数值模拟,对比分析不同管片形式下的结构响应。

3.1 有限元模型考虑因素

建立模型时所需基本参数设定参考为:①联络通道处主隧道钢环二衬复合管片的幅宽及厚度设定、混凝土抗压强度等级、弹性模量、泊松比、密度,接头处连接螺栓类型、型号、性能等级、弹性模量、泊松比、密度;②主隧道埋深、地下水距地面高度等土层的工程地质情况及物理力学指标;③地层弹性反力系数、内摩擦角、土的侧压力系数等。

计算时考虑整体处于弹性受力状态。

从分析结果(见图3)来看:主壁厚对翘曲变形的影响呈现抛物线型分布(壁厚值2.0 mm最大),主壁厚与侧壁及加强筋厚度差异越小,塑料件翘曲变形量也越小。壁厚的增加,一方面会加强塑料件的刚度,从而提高塑料件抗翘曲变形的能力;另一方面使得冷却时间延长,塑料有更长的时间收缩,翘曲变形会增大。塑料的的翘曲变形结果是这两方面的叠加所致。

3.2 有限元模型建立

在盾构管片仿真模型中,常采用梁单元、壳单元模拟管片,接头采用弹簧单元模拟。但弹簧自由度数量等参数的选取设定较复杂,很难正确体现出管片块与块、环与环之间的相互作用。为降低管片模型的局部复杂程度,减少网格数量,建模时忽略连接螺栓、止水条、凹凸榫等细部构造,对联络通道处主隧道钢环二衬及相邻普通环采用实体单元进行模拟,在普通环管片与钢环二衬间、普通环管片块与块间、钢环二衬特殊块与普通块间建立接触关系模拟相互作用关系。

本模型采用荷载结构法,用非线性弹簧单元combin39取代实体土层,建立四周土体对隧道管片边界位移的约束,对隧道两端的管片边界采取固定约束。为更好地模拟出两端其他管片对模型管片的约束影响,将土体等效为土体弹簧combin39,在1D,2D,3D应用中,该单元具有轴向或扭转作用。隧道管片采用实体单元solid185模拟。

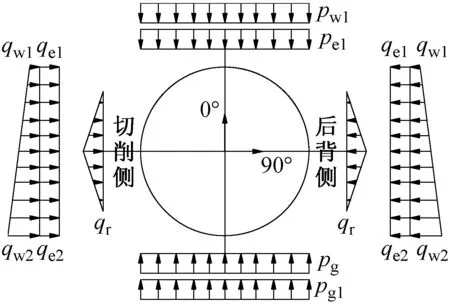

为分析主隧道钢环二衬复合管片在水土压力荷载作用下初始工况及运营工况整体结构的受力情况,采取分离式建模,分别建立联络通道处主隧道普通钢筋混凝土管片、钢环二衬复合管片有限元模型。主隧道均采用普通钢筋混凝土管片分别建立混凝土管片和可切削混凝土管片,主隧道采用钢环二衬复合管片分别建立混凝土管片、钢筋混凝土管片及可切削混凝土管片,总模型共建立5环隧道管片,包括2环普通环混凝土管片、3环钢环二衬复合管片。2类模型均利用接触单元conta173和目标单元targe169连接,conta173为三维4结点面面接触单元,用于模拟管片结构表面相互之间的接触与错动,targe169是定义conta173的目标面,进而分析管片环与环、块与块间的相互作用影响。隧道管片外荷载施加方式如图3所示。

图3 隧道管片外荷载施加方式

综上所述,整理建立隧道模型所选择单元类型及基本参数为:实体土层采用非线性弹簧单元combin39,地层抗力系数k=10 000kN/mm3;隧道管片采用实体单元solid185,其混凝土材料弹性模量Ec为3.45×104N/mm2,屈服强度值为50MPa;钢材的弹性模量为200×103N/mm2,屈服强度值为400MPa;管片块与块间及环与环间接触单元采用conta173,在相应接触面上添加滑动摩擦系数0.5。主隧道管片有限元模型如图4~6所示。

图4 普通环混凝土管片有限元模型

图5 钢环二衬复合管片有限元模型

图6 管片间接触单元

3.3 有限元计算结果

输出隧道管片结构的位移云图、位移矢量图及von Mises等效应力云图(采用von Mises应力代替第一主应力进行分析,是基于该应力本质上是一种屈服准则,可清楚地展示出模型内部的应力分布及其变化情况,从而方便确定模型的最不利位置),并对联络通道主隧道结构进行内力及变形分析。

3.3.1采用普通钢筋混凝土管片

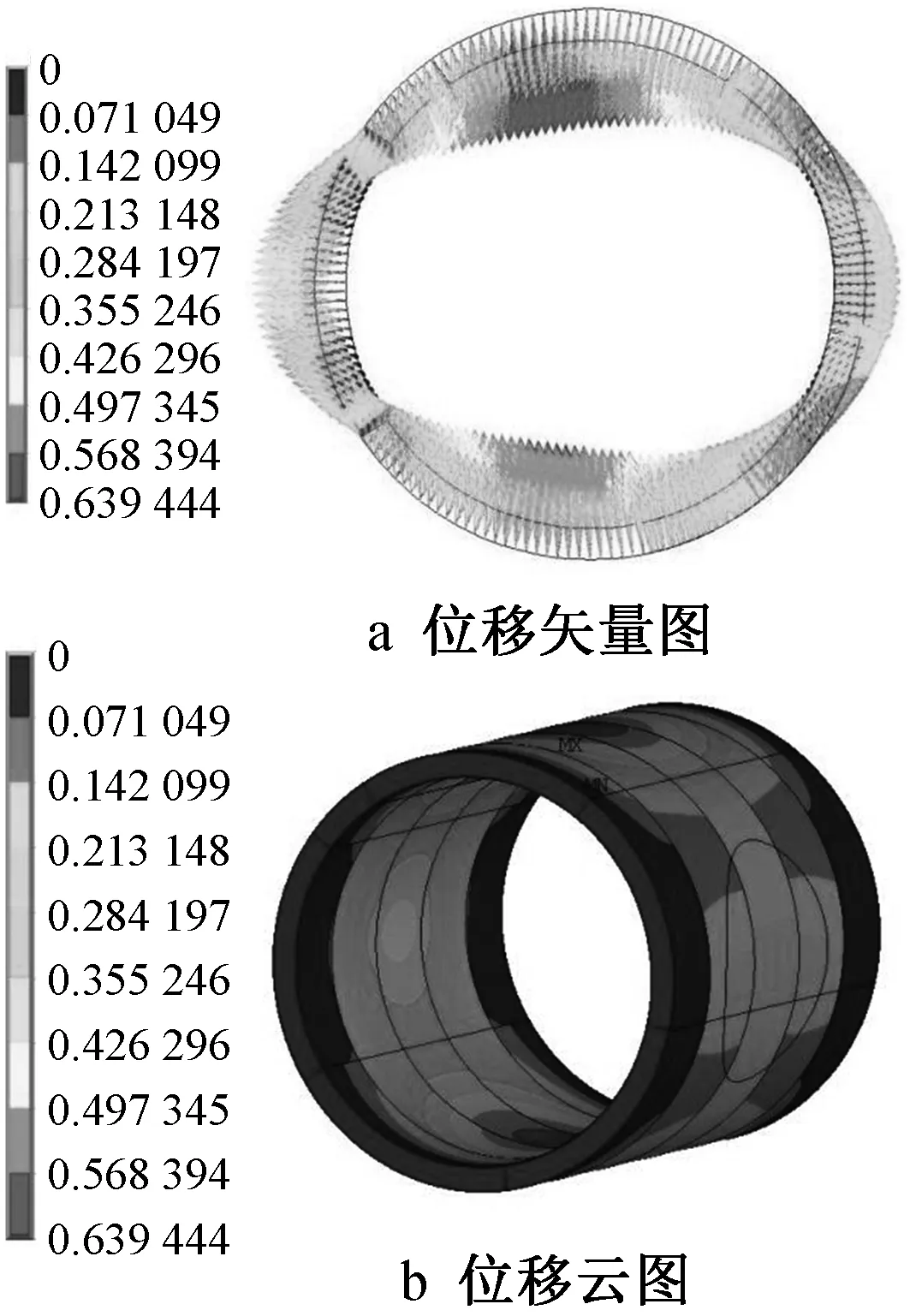

初始工况下管片位移矢量图及位移云图如图7所示。由图7可知,初始工况下联络通道主隧道特殊位置采用普通钢筋混凝土管片的位移变化范围为0.09~0.8mm,管片环发生椭变,拱顶、拱底产生向内的位移,管片腰部处产生向外的位移。

图7 初始工况下管片位移矢量图及位移云图(单位:mm)

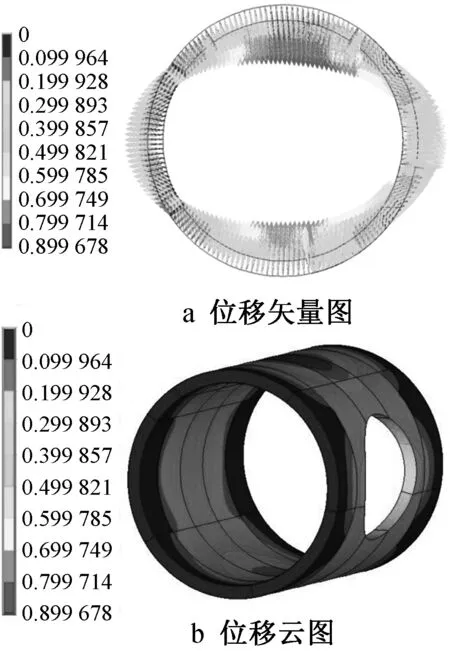

运营工况下管片位移矢量图及位移云图如图8所示。由图8可知,运营工况下,开口侧混凝土部分已被全部切削,此时管片的位移范围为0.16~1.49mm,较初始工况时位移变形量增加0.07~0.69mm,大变形均集中在管片开口侧附近,管片整体椭变性增大,联络通道施工过程中结构偏危险。

图8 运营工况下管片位移矢量图及位移云图(单位:mm)

初始工况下管片von Mises应力如图9所示。由图9可知,初始工况下联络通道主隧道均采用普通钢筋混凝土管片,在管片顶部及底部内弧面出现拉应力,最大值为5.93MPa,管片外弧面均为压应力;拱腰处内弧面受压,外弧面受拉。

图9 初始工况下管片von Mises应力(单位:MPa)

运营工况下管片von Mises应力如图10所示。由图10可知,联络通道主隧道特殊位置采用普通钢筋混凝土管片时,运营工况下的开口侧混凝土部分已被全部切削,洞口侧周围呈现明显的应力集中现象,最大应力值为12.00MPa,较初始工况下应力值明显增加,且变形量大,接近混凝土屈服值,现场施工影响因素复杂,结构偏危险。

图10 运营工况下管片von Mises应力(单位:MPa)

3.3.2采用钢环二衬复合管片

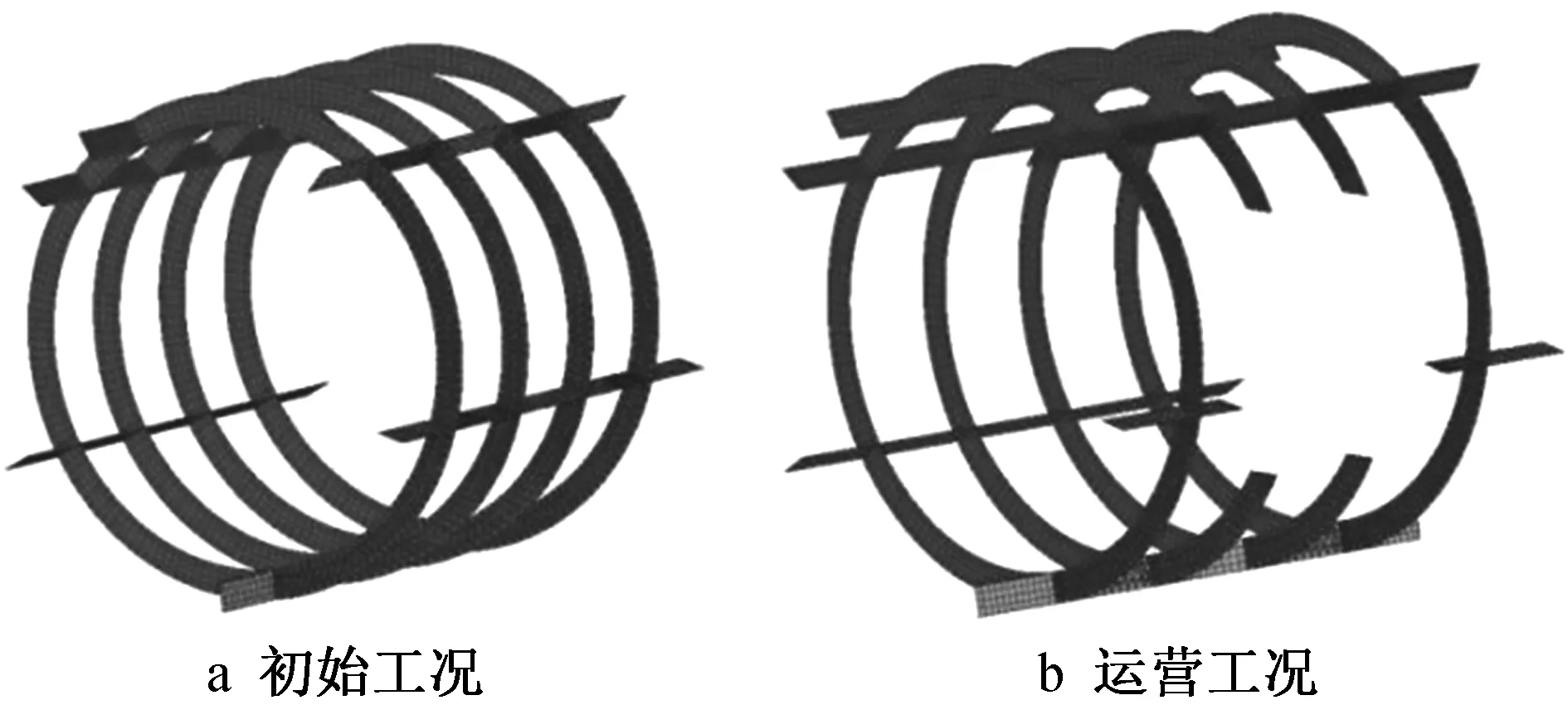

初始工况下管片位移矢量图及位移云图如图11所示。由图11可知,初始工况下联络通道主隧道采用钢环二衬复合管片的位移范围为0.07~0.6mm,管片环发生椭变,拱顶、拱底产生向内的位移,管片腰部处产生向外的位移。与联络通道主隧道特殊位置采用普通钢筋混凝土管片形式相比,钢环二衬一侧的钢筋混凝土管片刚度较大,相同地层环境、荷载条件作用下位移变形量较小。

图11 初始工况下管片位移矢量图及位移云图(单位:mm)

运营工况下管片位移矢量图及位移云图如图12所示。由图12可知,联络通道主隧道特殊位置采用钢环二衬复合管片时,运营工况下的开口侧混凝土部分已被全部切削,此时管片的位移范围为0.09~0.9mm,较初始工况时位移变形量仅增加0.02~0.3mm,较大变形集中在管片拱顶附近;同运营工况下特殊位置采用普通钢筋混凝土管片的位移变化量相比,减小0.07~0.6mm,开口侧变形小,结构更安全,因此钢环二衬复合管片的设计更有利于机械法联络通道施工。

图12 运营工况下管片位移矢量图及位移云图(单位:mm)

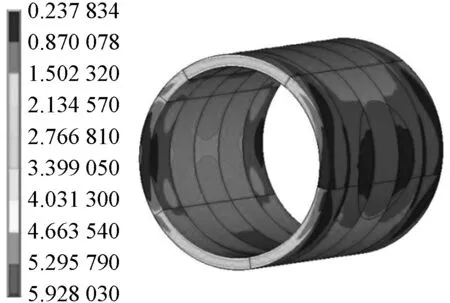

初始工况下管片von Mises应力如图13所示。由图13可知,初始工况下联络通道主隧道特殊位置采用钢环二衬复合管片时,在管片顶部及底部内弧面出现拉应力,最大值为10.93MPa,管片外弧面均为压应力;拱腰处内弧面受压,外弧面受拉。

图13 初始工况下管片von Mises 应力(单位:MPa)

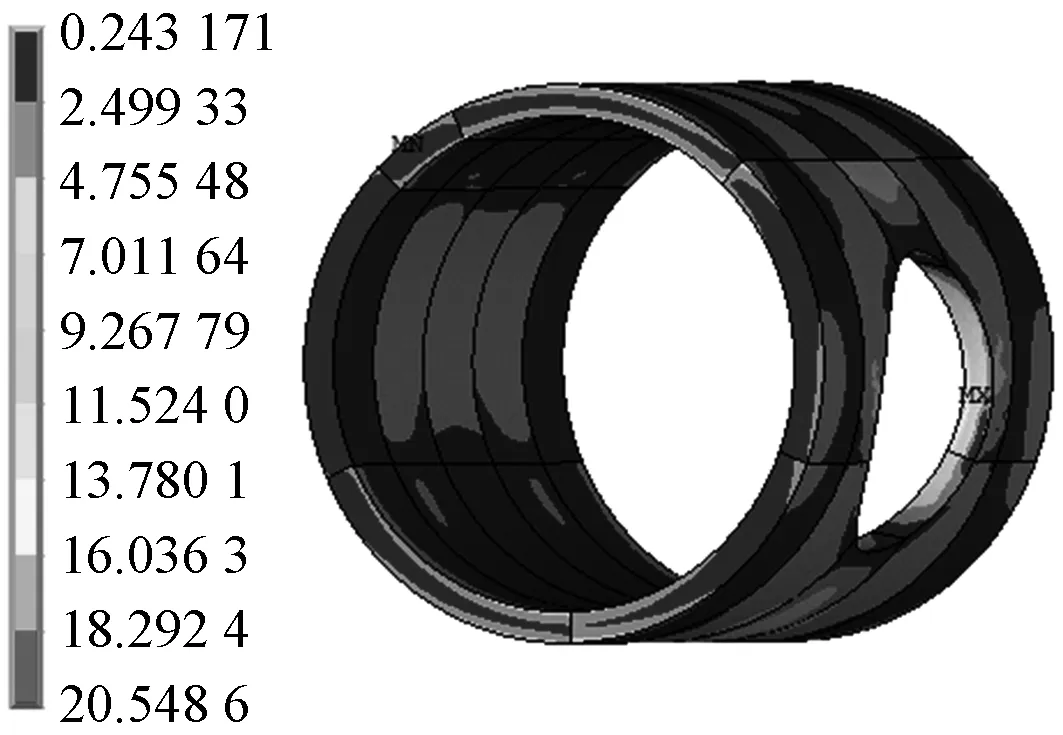

运营工况下管片von Mises应力如图14所示。由图14可知,联络通道主隧道特殊位置采用钢环二衬复合管片时,运营工况下开口侧混凝土部分已被全部切削,洞口侧周围呈应力小范围集中,最大应力值为20.55MPa,远远低于屈服值,结构偏安全。

图14 运营工况下管片von Mises 应力(单位:MPa)

3.3.3位移应力对比分析

不同计算工况及结构形式下的计算位移与最大应力如表2所示。

表2 不同工况计算结果

由表2可知,相较于初始工况,运营工况下结构位移和最大应力均有较大提升,故选择结构运营工况作为控制工况。对比普通钢筋混凝土结构,钢环二衬复合结构的位移有较大降低,运营工况下最大位移从1.49mm降至0.9mm,有效控制了结构变形。钢环二衬复合结构的最大应力有所增加,但仍在设计控制值范围内。故采用钢环二衬复合结构安全性更高,适用性更强,可充分满足设计、施工及运维要求。

4 结语

1)由于惯用法将管片环看作一个整体,不考虑管片接头效应对刚度的影响,将管片环各截面均视为具有相同弯曲刚度的等刚度圆环进行计算,因此无法进行差别分析,无法对机械法联络通道主隧道管片内力分析提供有力的计算依据。

2)通过有限元模型计算结果可知,特殊位置处采用钢环二衬复合管片时,运营工况下应力集中现象仅发生在洞门两侧较小范围内,变形量小,仅需在洞门附近微加固处理后即可进行机械法联络通道施工,主隧道结构更安全。

3)建立有限元模型时,未考虑管片环间的螺栓影响,在后续研究中,应对螺栓参与的抗剪机制进行深入模拟分析。