换热器弯管固溶处理工艺研究

吴小强

中国石化国际事业有限公司 北京 100728

国内炼油化工装置使用的高压换热设备,一般壳体材料为Cr- Mo 钢,换热管大多为奥氏体不锈钢U 型换热管,设计技术条件要求U 型换热管在弯制成型后弯管部分需要做固溶处理并酸洗钝化。由于一个订单下来往往有上万根换热管,几个订单则有几万根换热管需要逐根做以上工作。虽然该工序效率很高,但数量巨大,严重制约了交货进度。在生产中,有的设计技术条件中对U 型换热管在弯制成型后弯管部分不要求固溶处理,但在设备运行3 个月左右,部分换热管就出现了泄漏现象,检查发现U 型换热管U 型段有裂纹存在。为此,有必要对所有U 型换热管进行固溶处理的必要性进行研究和探讨。

U 型换热管冷弯过程中不但会在弯管段存在大量应力,而且微观组织也发生了变化,固溶处理就是为了消除这些因素的不良影响。炼油装置高压换热器的工作环境比较恶劣,大多为高温高压,介质中含有S、H2S、H2等,存在应力腐蚀、晶间腐蚀、点腐蚀等的可能性。从直观来判断,可以断定U 型换热管的弯曲半径(R)越小,存在的应力越大,对组织和抗蚀性的影响程度可能越大。

1 试验内容

试验采用生产中常用的0Cr18Ni9,规格为φ19×2和φ25×2.5 的两种换热管。

试验步骤:U 型换热管弯制→U 型管热处理→硬度检验→试样加工→微观检验→腐蚀试验→微观检验→弯曲试验。

选择5 种不同弯曲半径(40,115,190,265,340mm)的换热管,用两种规格的换热管进行试验(φ19×2,φ25×2.5),每种弯曲半径取3 根分别按固溶处理、亚固溶处理、不做热处理进行试验;之后,分别对每根U 型换热管做硬度、宏观和微观检验,根据微观检验结果选择有代表性的U 型换热管按GB/ T4334.5- 2008 的试验要求做晶间腐蚀实验。

2 试验结果

2.1 硬度检验结果

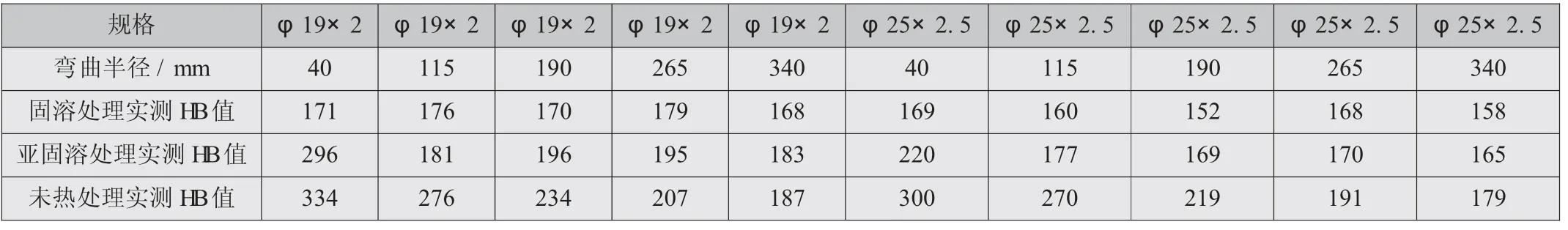

硬度检验的结果见表1,从检验结果发现,未热处理和亚固溶处理的换热管随着弯曲半径的减小,硬度值增大。而固溶处理后的换热管硬度值没有明显变化。说明奥氏体不锈钢加工硬化作用明显,并且随着变形量的加大,加工硬化的趋势增大。

表1 U型段各种状态下的硬度检验结果

2.2 宏观检验

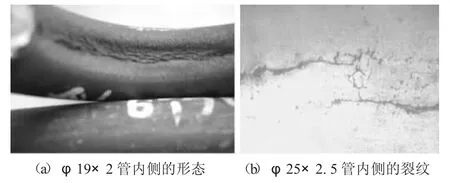

第一次试验中,弯曲半径为40mm 的两种规格换热管固溶处理后,U 型段内侧均有裂纹产生[图1(a)和(b)],而外侧没有裂纹,晶粒度也没有明显偏大。亚固溶处理和未固溶处理的换热管则未见裂纹。

图1 R=40mm 换热管U型段固溶处理后的缺陷图(×50)

分析凹陷产生的原因:U 型换热管冷弯时内侧受压,外侧受拉,材料密度变化,带来材料电阻值的变化。固溶处理时,直接通电加热U 型段,内侧温度升高快,造成内侧温度高于其他部分,从而引起U 型段内外侧的温度值不同;U 型段内侧承受压应力,随着温度的提高,材料的强度降低,当材料的强度不足以抗拒压应力时,U 型段内侧瞬时失稳向内凹陷。

2.3 微观检验

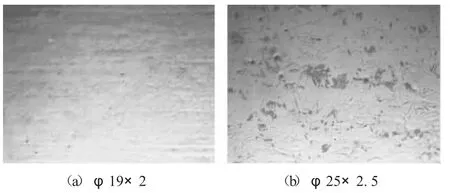

弯曲半径为40mm 的U 型管,其未热处理的组织中都存在大量马氏体和滑移线,但奥氏体的等轴晶形状已完全消失,见图2(a)和(b)。。在910~950℃温度下进行亚固溶处理后的照片见图3(a)和(b),由图可见,组织中的马氏体大部分已经转变,但仍有极少量马氏体存在,其中黑色的成一定角度的组织是未转变的马氏体,而且图3(b)中的马氏体分布从晶界向晶内延伸长大,。对比图3(a)和(b)可见,图3(a)中的马氏体含量中含量更少,说明φ19×2 R=40mm 的U 型管比φ25×2.5 R=40mm 的U 型管亚固溶处理温度高。固溶处理后的组织是等轴状的奥氏体晶粒,其中未见马氏体,详见图4(a)、(b)。

图2 R=40mm 换热管U型段未热处理的组织晶相照片(×200)

图3 R=40mm 换热管U型段亚固溶处理的组织晶相照片(×200)

图4 R=40mm 换热管U型段固溶处理后的组织晶相照片(×200)

弯曲半径为115、190、265、340mm 的U 型管弯制后,未热处理的组织中也存在滑移带和马氏体,但是含量随着弯曲半径的增大逐渐减少。R>115mm 的U 型管弯制后的组织基本上是在奥氏体的基体上有少量的马氏体产生,奥氏体仍保持着等轴晶的形状。R=115mm 的U 型管未热处理组织中的马氏体的含量大概在20%左右,见图5(a)。R=190mm 的U 型管未热处理组织中的马氏体含量大概在10%左右,见图5(b)。R≥265mm 的U 型管未热处理组织中没有明显的马氏体,但仍存在清晰的滑移带,见图5(c)。

图5 φ25×2.5 换热管U型段未热处理的组织晶相照片(×200)

本次试验中,为了判断组织中是否存在马氏体,对照显微组织利用磁铁通过磁性检验得到进一步证实。而且组织中马氏体的含量也可以通过磁性大小得到证实。

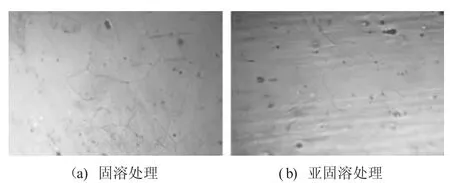

从微观检验的结果来看,当U 型管的弯曲半径R≥265mm 时,热处理前后对组织的影响不大。而弯曲半径R<265mm 时,未热处理的U 型管的组织中存在着马氏体;固溶处理和亚固溶处理的U 型管组织中,马氏体的含量随着热处理温度的提高而减少。详见图6(a)和(b)。

图6 φ25×2.5 R=190mm换热管U型段热处理后的组织晶相照片(×200)

综合以上检验结果:

(1)R≥265mm 时,U 型管冷弯后未热处理和固溶处理后的组织差别甚微,没有明显的马氏体存在;

(2)当R≥115mm 时,固溶处理、亚固溶处理、未固溶处理组织之间存在差别,主要表现在马氏体含量的不同;

(3)R=40mm 时,固溶处理、亚固溶处理和未固溶处理组织之间存在明显差别。

奥氏体不锈钢在冷加工过程中加工硬化的机理是[1],在冷加工过程中晶粒内不但存在由位错的移动而产生的滑移,而且变形量增大到一定程度之后奥氏体开始产生马氏体转变,并随着变形量的增大,马氏体转变也随之增加,不锈钢的力学性能随着变形的增加而变化,加工硬化作用也增大,所以为加工硬化做贡献的即马氏体转变。在以往的生产检验中,往往对滑移带和马氏体不能做出明显的判断,因为目前对于奥氏体向马氏体的转变存在着很大争议,转变机理还有待研究。但是此次试验,通过磁性检验方法可以判断出马氏体的存在。而且磁性检验方法非常简单,可以为实际生产工艺的确定提供依据。

2.4 组织对不锈钢抗蚀性能的影响

上述实验结果,只是对未热处理和亚固溶处理、固溶处理后材料的金相组织的差别做出了判断,但是不同组织对不锈钢抗蚀性能的影响还需要通过腐蚀试验来验证。为此,对各种状态的U 型管均按照不锈钢最常用的晶间腐蚀试验方法《GB/ T4334.5 不锈钢硫酸- 硫酸铜腐蚀试验方法》[2]进行腐蚀试验。

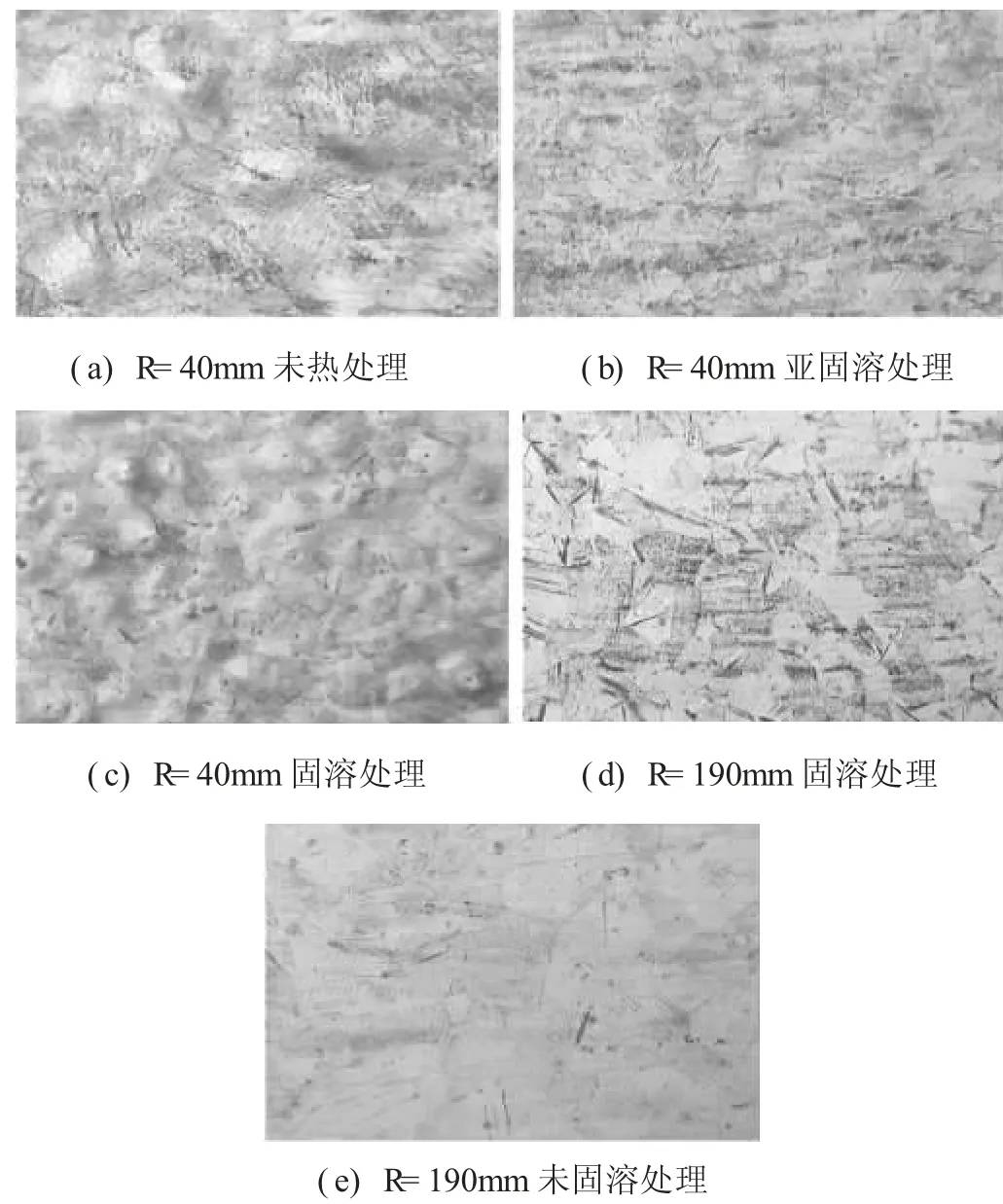

腐蚀试验后又对各种状态的U 型管组织作了微观检验,以检验不同组织对不锈钢晶间腐蚀的影响,结果见图7(a)—(e)。通过微观检验不难发现,马氏体的存在对晶间腐蚀没有影响。未固溶处理组织中虽然含有大量的马氏体,但沿马氏体的分布没有产生晶间腐蚀倾向。固溶处理前后均有个别晶界变宽,而且晶界变宽的分布与马氏体的分布无关。弯曲半径R=190mm 的U 型管固溶处理的温度由于没有控制好,应该属于亚固溶处理状态,组织中仍含有马氏体。

图7 φ25×2.5 换热管U型段晶间腐蚀试验后的组织晶相照片(×200)

对以上各种状态的U 型管在腐蚀试验后微观检验的基础上,根据试验标准的要求又对管进行了弯曲试验,弯曲180°后均未发现晶间腐蚀裂纹。

3 固溶处理温度的选择

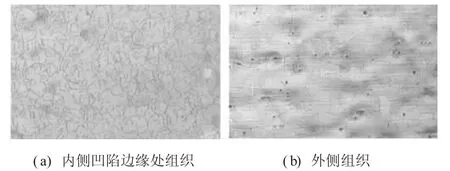

前面的讨论和试验已经证明固溶处理温度选择很重要。固溶温度偏低影响固溶处理效果,组织和硬度均不能得到理想结果。温度稍高,U 型段内侧可能会出现内凹或裂纹等缺陷[图1(a)、(b)]。发现这种缺陷后,又做了大量的试验,确定了温度的影响,发现仅当变形量大,即应力大时,固溶温度又偏高时,易产生凹陷或裂纹等缺陷。对凹陷边缘处进行微观分析,发现其组织为塑性变形后金属回复再结晶时的多边化[3],见图8(a)。这种组织是在金属冷变形后的加热过程中,大量的位错吸收热能激活后在晶界内通过攀移聚集形成亚晶界,这些亚晶界在高温下的强度和塑性都非常低,受到力的作用容易产生裂纹或凹陷。而U 型段外侧的组织则正常[图8(b)],说明U 型段内外侧的温度存在差异,内外侧的应力状态也不同,因此内外侧组织状态不同。所以,采用直接通电加热固溶处理应注意控制加热温度,合理选择温度的测量点。

图8 图1(a)中U型管U型段内外侧的组织晶相照片(×125)

试验证明,选择U 型段内侧为测量点更合理,特别是U 型半径小于115mm 时,固溶处理的温度应采用下限温度1000~1050℃,以防止出现内侧裂纹和凹陷。

4 结论

(1)从各种状态的组织构成来分析,不锈钢通过冷加工后,马氏体转变带来的应力影响远比对抗蚀性的影响大。

(2)从组织形态上观察,当U 型管R<115mm 时,U型管固溶处理前后的组织存在明显差别。不论设计要求固溶处理与否,对于这种小半径的U 型管的U 型段,冷成形后必须进行固溶处理,同时固溶处理的温度要掌握好,应取下限值1000~1050℃。且测温点应设在U 型段内侧更为合理。

(3)通过晶间腐蚀试验发现,马氏体对一般的晶间腐蚀(应力腐蚀除外)影响不大,即使U 型管的弯曲半径R=40 mm 时,固溶处理、亚固溶处理处理的未热处理状态的U 型管均能满足《GB/ T4334.5 不锈钢硫酸- 硫酸铜腐蚀试验方法》的要求。

(4)对于没有提出高于《GB/ T4334.5 不锈钢硫酸-硫酸铜腐蚀试验方法》晶间腐蚀要求的U 型管,冷成形后的固溶处理可以有选择地进行。为了消除由于大量马氏体转变带来的应力,建议对弯曲半径R≤265mm 的U 型管U 型段必须进行固溶处理。对于弯曲半径大的U 型换热管,U 型段可以不进行固溶处理,当然应用在应力腐蚀敏感的环境下除外。