2021款路虎新极光发现运动1.5L I3发动机技术亮点(三)

◆文/贵州 李涛

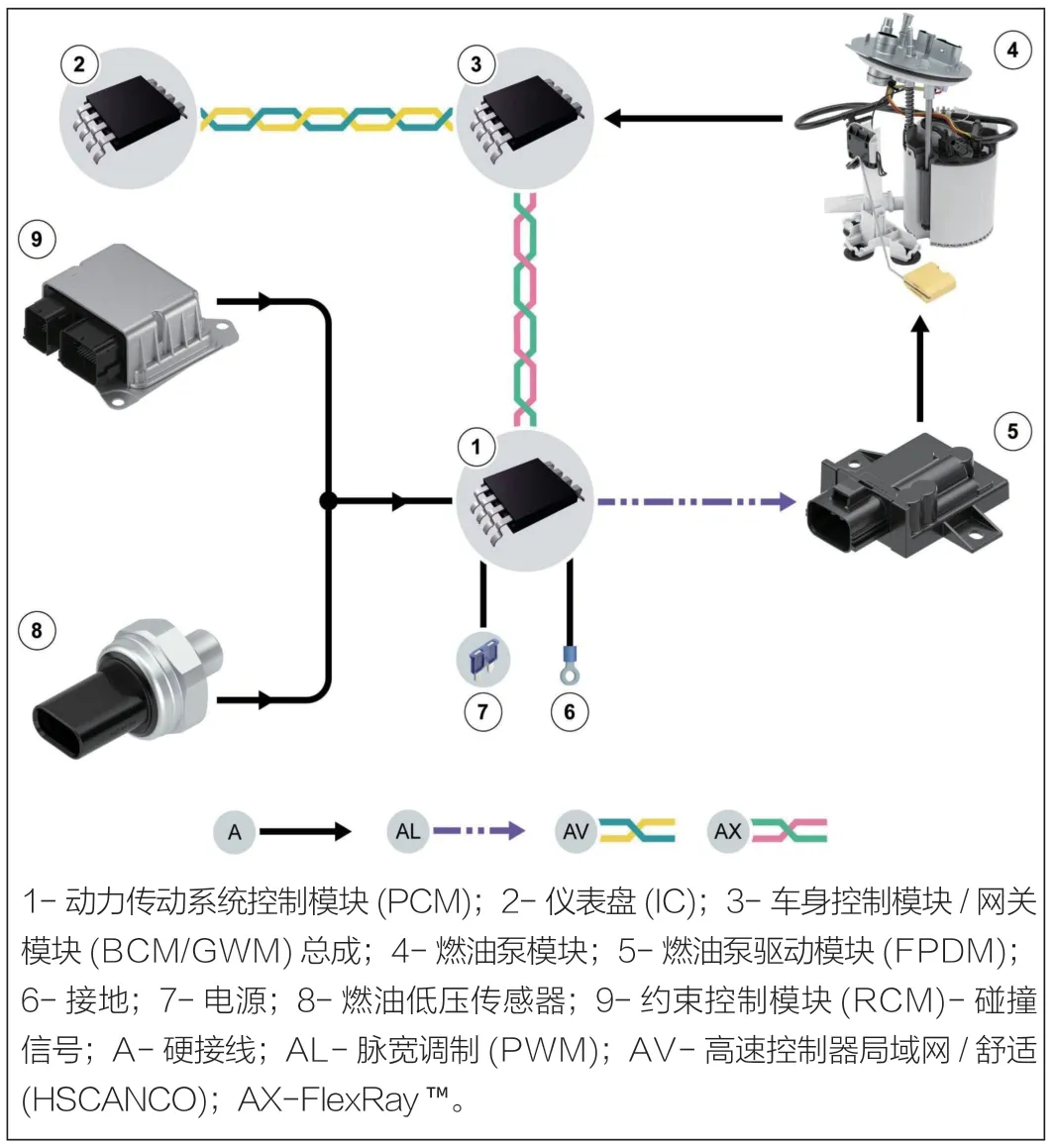

低压燃油传感器安装在从燃油泵模块引出的燃油输送管路与通向高压燃油泵的低压(LP)输送管路之间。该传感器测量从安装在油箱中的燃油泵模块供应到高压燃油泵的燃油压力,然后向PCM返回一个可变电压信号。低压传感器燃油如图23所示,低压燃油系统控制示意图如图24所示。

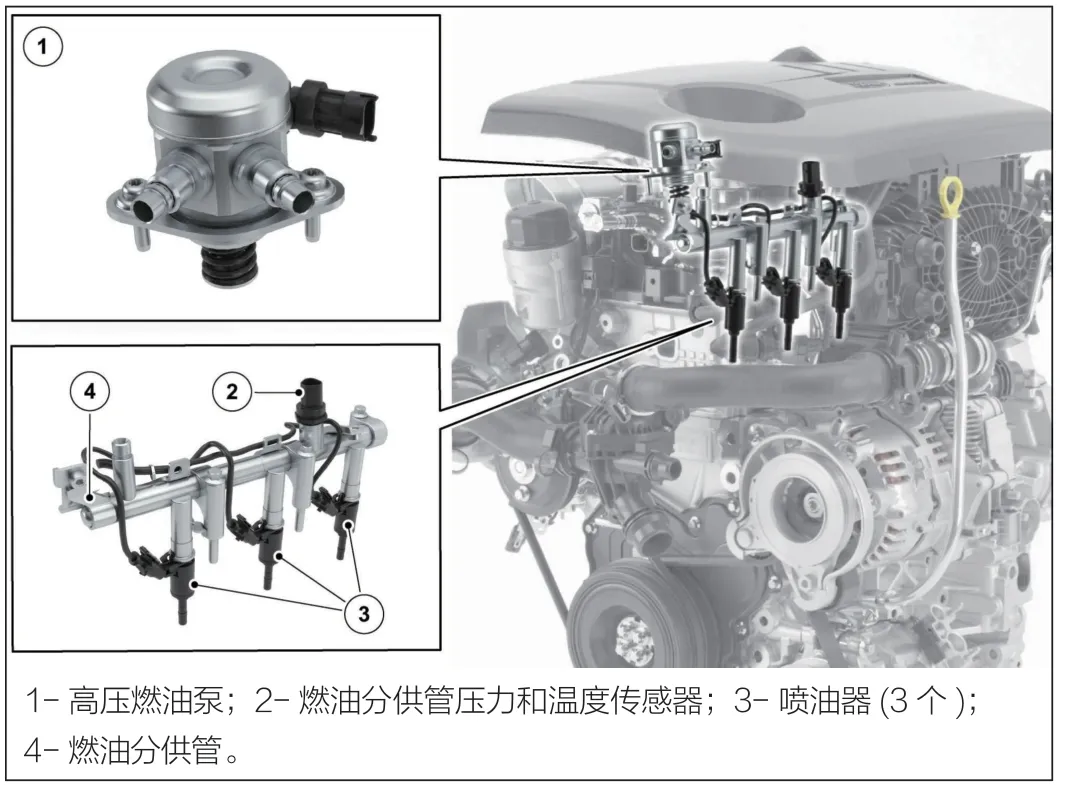

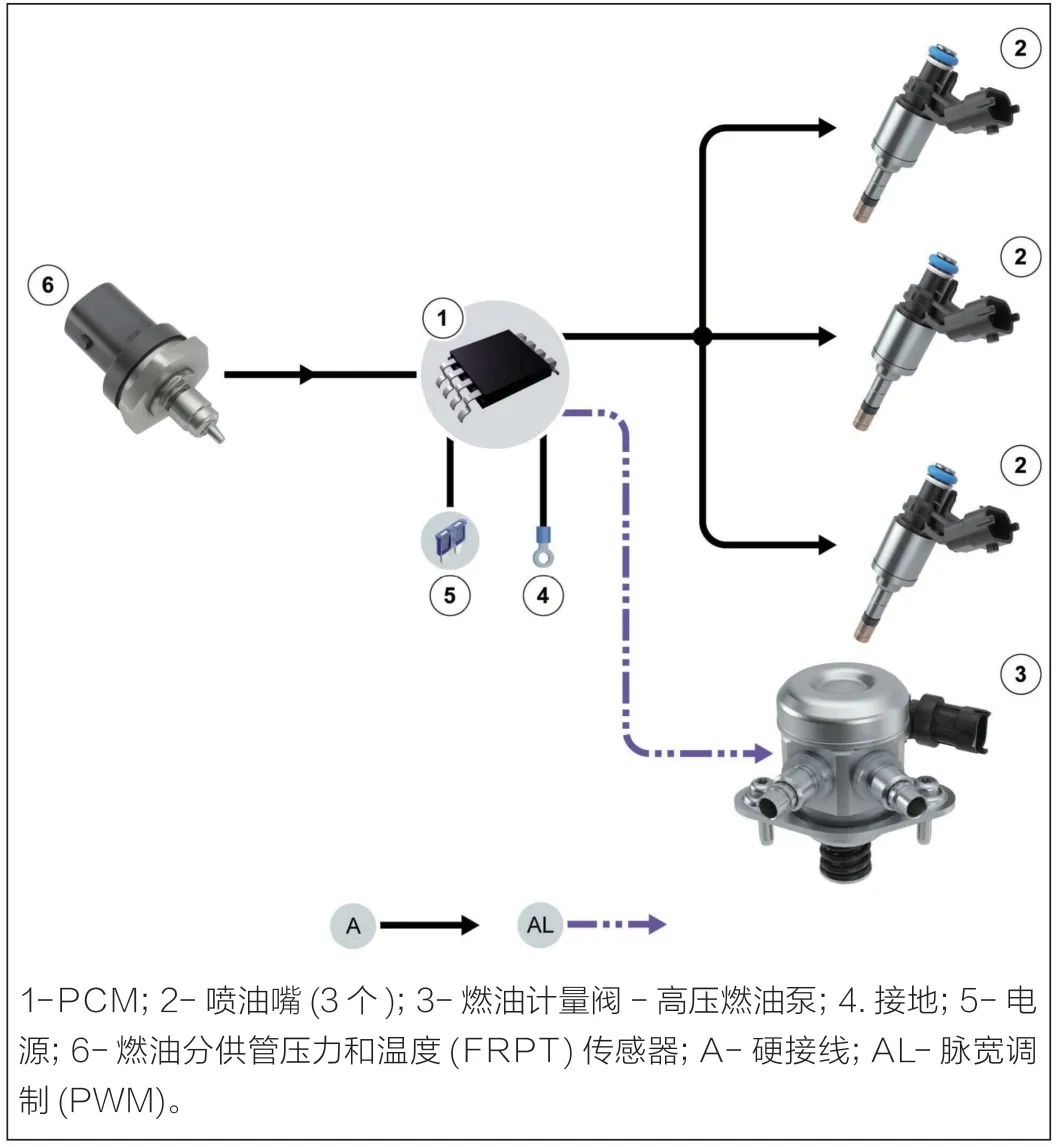

Ingenium I3 1.5L汽油发动机的高压燃油系统是由动力传动系统控制模块(PCM)控制的直喷(DI)系统。高压燃油泵对来自低压燃油泵的低压燃油进行加压,然向燃油分供管,燃油分供管上有有三个喷油器。PCM控制高压燃油泵和喷油器,将所需的燃油量喷射到燃烧室中。PCM控制高压燃油泵,以确保压力达到顺畅工作的最优水平,最高压力可达250bar(1bar=100kPa)。如图25所示,高压燃油系统由以下部件组成如下:高压燃油管路、高压燃油泵、燃油分供管、燃油分供管压力和温度(FRPT)传感器和喷油器(3个)。

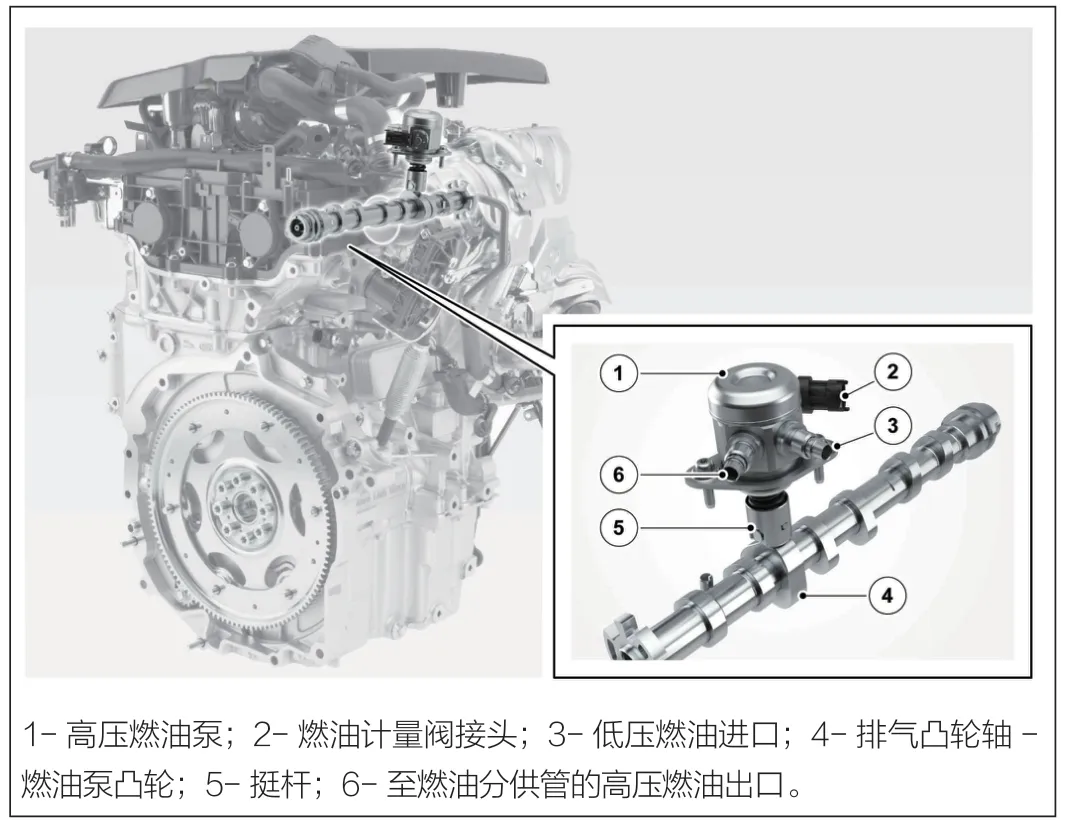

高压燃油泵是一个单缸泵,位于发动机顶部,连接在凸轮轴支座上,如图26所示。它由排气凸轮轴上的一个三凸角凸轮以机械方式驱动,凸轮作用在柱塞端部的挺杆上。该柱塞为弹簧加载型,从而确保挺杆与凸轮保持接触。

PCM控制高压燃油泵的输出,以便将最高达250bar的燃油压力输送至燃油分供管。高压燃油泵的输送率由燃油计量阀来调节,该阀由来自PCM的PWM信号控制。然后,PCM使用来自FRPT传感器的数据,计算为燃烧室提供正确燃油量所需的喷油器通电时间。

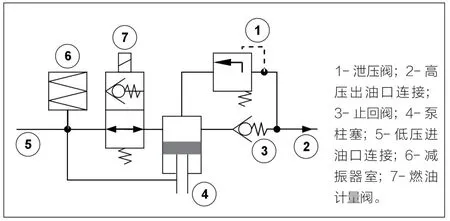

燃油泵工作原理示意图如图27所示,燃油计量阀是一个常开电磁阀,由PCM利用PWM信号进行控制。在进油冲程中,燃油计量阀断电,使得燃油进入泵室。在供油冲程中,PCM向关闭的燃油计量阀通电,加压的燃油通过止回阀流入燃油分供管。在供油冲程中,通过改变燃油计量阀的关闭点,PCM可以调节燃油输出量,从而决定燃油分供管中的燃油压力。减振器室吸收来自燃油计量阀操作的压力脉冲。止回阀可阻止高压燃油在柱塞的进油冲程中返回到泵室。如果高压燃油泵输送压力增至250bar,PRV将打开并将燃油送回柱塞的进口侧。在供油冲程中,如果燃油计量阀未激活,则吸入泵室的燃油将返回低压侧。如果燃油计量阀发生故障,则发动机将仅以低压燃油泵供油压力运行,从而会导致发动机性能大幅下降。

燃油分供管压力和温度传感器位于燃油分供管的顶部,如图28所示。该传感器以拧入方式安装到一个螺纹端口中并由配合胶带进行密封。该传感器通过四根导线直接连接到PCM,这些导线是压力传感器的5V电源;温度信号;压力信号;共用接地。

FRPT传感器包含一个负温度系数(NTC)传感器,便于PCM确定燃油温度。压力传感器利用金属薄膜技术,根据薄钢片的膨胀幅度确定燃油压力。膨胀幅度由PCM通过回路信号线进行感测,膨胀幅度与燃油分供管中的燃油压力成比例。PCM将传感器信号电压与存储器中存储的值进行比较,以计算燃油分供管中的实际燃油压力。然后,PCM使用燃油分供管压力信息来控制高压燃油泵上的燃油计量阀的工作位置。如果信号发生故障,则燃油计量阀将会失控。发动机将仅以低压燃油泵供油压力运行,从而会导致发动机性能大幅下降。

喷油器如图29所示,高压燃油控制示意图如图30所示。三个高压喷油器将燃油从燃油分供管直接喷射到燃烧室中。喷油器安装在燃烧室中心附近,位于进气门之间,靠近火花塞。在每个喷油器上,喷油器头部均由O形密封圈和支承盘密封到燃油分供管中。汽缸缸盖中喷油器的喷嘴由一个特氟纶燃烧室密封圈进行密封。喷油器是电磁阀操纵的,当电磁阀线圈通电时,针阀将会打开,燃油就会喷入燃烧室中。喷嘴顶端周围有六个用来喷射燃油的孔。其中两个孔将燃油喷向火花塞下面。其他四个孔围绕燃烧室的其余部分均匀地喷射燃油。电磁阀线圈连接到来自PCM的电源馈线和接地,PCM通过一个两级电源操作喷油器。PCM起初为喷油嘴提供65V电压,然后在提升电流达到11.5A时,将电源切换到蓄电池电压并以PWM控制。当喷油嘴打开时,PCM将电流控制在3.1A左右。PCM通过调整电磁阀线圈通电的时间来计量喷射到燃烧室中的燃油量。如果喷油嘴发生故障,则仪表盘(IC)上的故障指示灯(MIL)将会点亮。发动机将会出现缺火,怠速不稳,噪音、振动、平顺性(NVH)变差,排放变差以及性能和燃油经济性降低等症状。

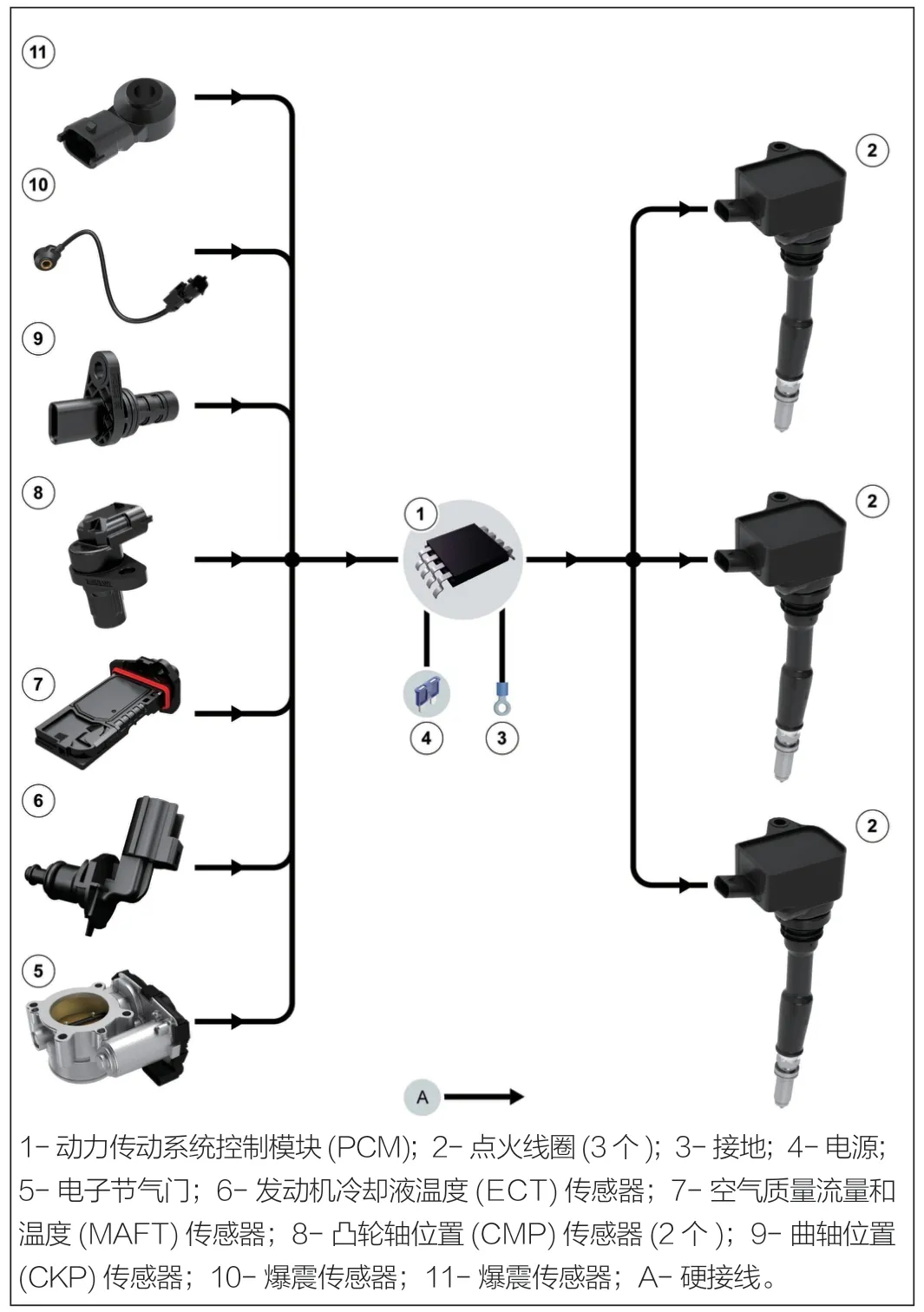

Ingenium I3 1.5L汽油发动机的点火系统部件如图31所示,它是一个线圈式直插火花塞式(COP)、多火花系统,由PCM进行控制。多火花系统在冷启动条件和特定的部分负载条件下使用,直至冷却液温度达到预定值。每个汽缸上都安装有一个火花塞,位于进气门和排气门之间,每个火花塞上安装有一个点火线圈。点火系统控制框图如图32所示,火花塞上有一个铱金中心电极和一个铂金接地电极。PCM通过以下各项计算单个汽缸的点火正时:

(1)来自曲轴位置(CKP)传感器的发动机转速;

(2)来自排气和进气凸轮轴位置(CMP)传感器的凸轮轴位置;

(3)发动机负荷;

(4)发动机温度;

(5)爆震控制功能;

(6)换挡控制功能;

(7)怠速控制功能。

点火线圈安装在汽缸缸盖罩中,位于噪音、振动、不平顺性(NVH)盖板下面。每个点火线圈都安装在火花塞上,并由单个螺钉固定到相关的汽缸缸盖罩上。每个点火线圈都包含一个初级绕组和一个次级绕组。初级绕组中的一个功率级允许PCM中断电源。此操作将在次级绕组中产生感应电压,进而在火花塞上产生电压。次级绕组接地侧的一个二极管可减小不需要的接通电压,防止进气歧管缺火。此功率级限制初级绕组中的最大电压和电流,从而保护功率级,并限制次级绕组中的电压。每个点火线圈都有一个三引脚接头,藉此进行以下连接:

(1)来自PCM继电器的初级绕组电源,经过一个25A熔丝;

(2)次级绕组的接地连接;

(3)来自PCM的信号连接,控制点火线圈功率级切换(以打开和关闭主电路)。

PCM向各点火线圈发送单独的信号以触发功率级切换。PCM根据蓄电池电压和发动机转速计算点火正时。这可提供恒定的能量级别,该能量级别是每次切换功率级时在次级绕组中产生的。这可确保提供足够的点火能量而无需过大的初级电流,从而避免点火线圈过热和受损。

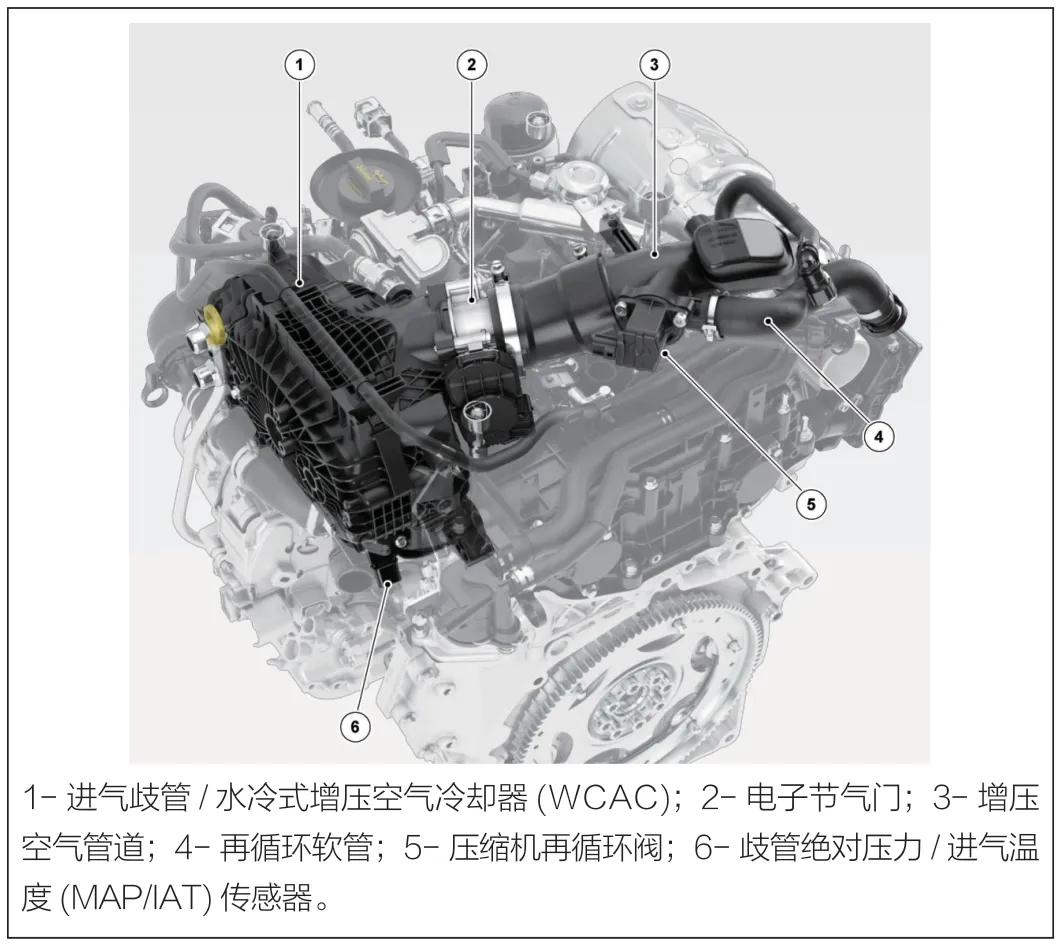

五、进气系统

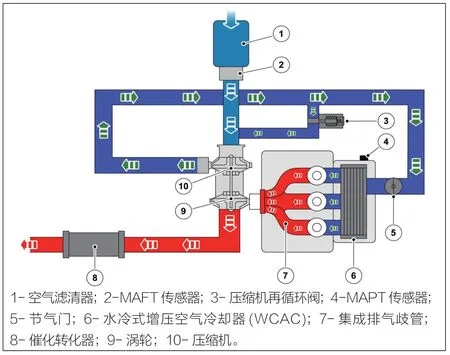

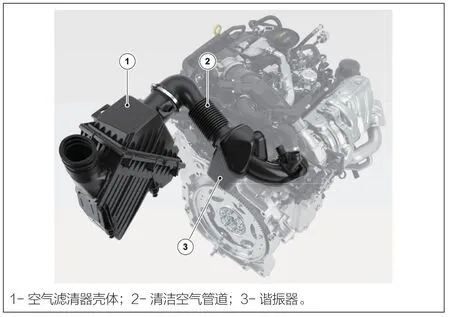

Ingenium I3 1.5L发动机带涡轮增压器的进气回路示意图如图33所示,涡轮增压器前端的进气分配和过滤部件如图34所示,涡轮增压器后端的进气分配和过滤部件如图35所示。环境空气通过位于发动机罩左侧的发动机罩百叶窗内的脏空气管道进入进气系统。空气经过管道,进入空气滤清器壳体。褶纸过滤器对空气进行过滤,除去颗粒物质。从过滤器出来的清洁空气经过空气滤清器缓冲室内的一条管道,穿过空气质量流量(MAF)传感器,然后进入通往涡轮增压器的清洁空气管道。MAF传感器测量进入涡轮增压器的空气流量。在涡轮增压器内,清洁空气由涡轮机压缩机的叶轮进行压缩。压缩的热空气从涡轮增压器通过一个软管传到增压空气冷却器。空气冷却后(这会增大其密度),从增压空气冷却器流入电子节气门,然后进入进气歧管。MAPT传感器测量进气歧管和增压空气管道中的空气压力,PCM利用此信息并结合MAFT传感器来计算进入发动机内的空气压力和密度。

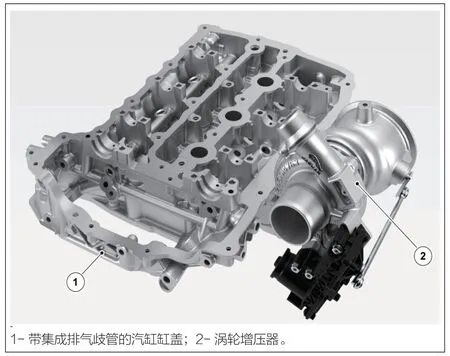

传统排气歧管由一个用螺栓固定到汽缸缸盖上的铸铁、不锈钢或组合式双膜结构组成,但是集成排气歧管是汽缸缸盖铸件的组成部分,如图36所示。将排气歧管集成到汽缸缸盖铸件中有多种优点。集成单元重量更轻,更加紧凑,并且其表面积较小,这意味着废气温度可以更高,停留时间可以更长。这样便能够将更多的能量传输到涡轮增压器(减少涡轮增压器迟滞),并且可以更快速地预热后处理系统(降低排放)。这个集成单元也会降低整个总成的成本和重量。此外,集成排气歧管可以接收到更大程度的水冷。这意味着,在歧管达到所需温度后,系统就可以控制和保持这个温度,因为有更多的冷却能量可供使用。因为歧管冷却效果有所增大,所以可以避免加浓操作,从而能够提高燃油经济性。在轻量化以及更加高效的热传递的共同作用下,排放得以降低,涡轮增压器的响应也有所改善,从而能够提供更加令人满意的驾驶体验。

涡轮增压器如图37所示,压缩机壳体顶部有一个电动涡轮增压器废气旁通阀执行器,该执行器用于打开和关闭废气旁通阀。废气旁通阀允许废气旁通涡轮机,从而调节涡轮机转速,随后调节产生的增压空气压力。该执行器由一个直流电机通过直齿轮系统进行驱动,利用来自PCM的正极和负极PWM控制实现双向驱动。执行器还包含位置传感器。如果电机或位置传感器发生故障,则废气旁通阀执行器将会失控,并导致增压空气压力不上升,发动机将会发生扭矩和性能损失。

涡轮增压器压缩机再循环阀如图38所示,位于增压空气管道内,该管道将压缩机出口连接至增压空气冷却器。压缩机再循环阀包含一个电磁阀,该电磁阀带有一个12V电源,并且由PCM通过接地侧PWM控制进行驱动。在急松加速踏板期间,该阀允许来自压缩机后方的加压空气再循环流至压缩机进口(节气门关闭或进气门关闭时都会存在增压空气压力)。如果没有此阀,则加压空气将会穿过压缩机回流到进口,导致压缩机浪涌。

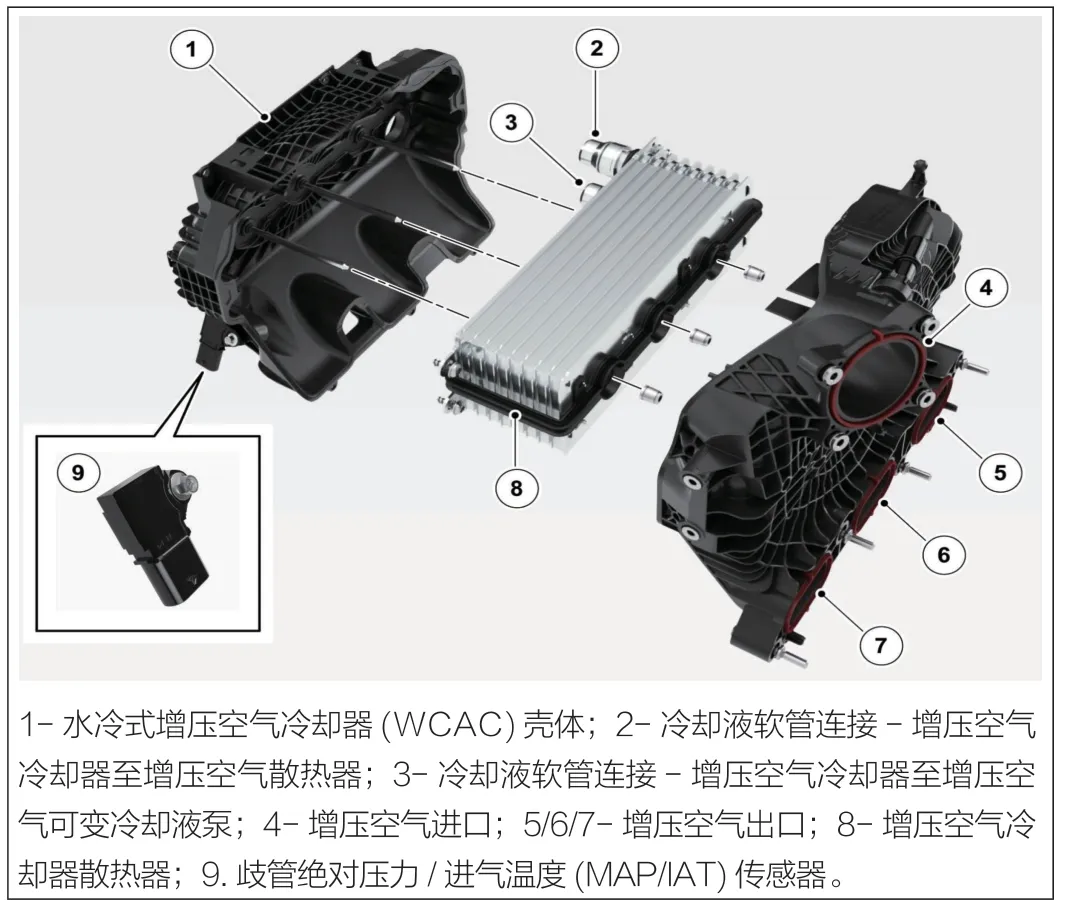

进气分配系统利用水冷式增压空气冷却器来控制从涡轮增压器进入进气歧管的空气的温度。系统通过保持正确的进气温度,可确保发动机中吸入了正确密度的空气。该系统带有自己的冷却系统,如图39所示,冷却系统包括一个独立的增压空气散热器和一个增压空气冷却液泵,并且由PCM通过PWM信号进行控制。从增压空气冷却器顶部到主散热器顶部的一根管道构成了与主冷却回路的唯一连接,用于系统的加注和放气。

电子节气门位于增压空气冷却器连接管道与进气歧管之间。系统不断改变电子节气门开度以维持所需的进气歧管压力,以便提供最佳的燃油效率设置并帮助汽缸净化气流。PCM通过节气门位置传感器(TPS)持续读取节气门的位置,该位置由PCM通过直流(DC)电机控制。