炼厂循环水系统腐蚀分析及风险控制

刘 栋

(中国石化石家庄炼化分公司,河北石家庄 050099)

水冷器性能的优劣直接影响整套装置的平稳运行及企业的综合经济指标。近几年来,由于加工原油变稠变重,炼厂节能节水优化与环保要求不断提升,循环水换热设备的腐蚀问题也日益突出。通过对循环水系统的运行情况、设备的腐蚀状况等进行全面检查分析和评价,掌握其用水分布情况与腐蚀规律,分析腐蚀机理和原因,判断腐蚀发展的趋势,有助于为循环水系统管理提供完整的腐蚀控制策略,优化循环水系统的管理方式。本文对某炼厂两套循环水系统进行腐蚀性综合对比与分析[1],通过收集2019—2020年的关键性水质控制指标,结合水冷器的实际运行情况分析循环水系统腐蚀性影响规律,并对循环水系统的腐蚀风险分级管控模式进行探讨。

1 循环水系统简介

某炼厂公用工程系统共设有4个循环水场,其中第一循环水场、第三循环水场主要供水装置为炼油装置。两套循环水系统工作参数如下。

第一循环水场设计循环量为7 000 m3/h,实际循环量为5 400 m3/h,主要的供水装置有:1#常减压、1#催化、1#催化气体脱硫等;该循环水场共有80台水冷器,其中不锈钢管束水冷器21台,32台水冷器停用,无备用水冷器。

第三循环水场设计循环量为16 000 m3/h,实际循环量为16 700 m3/h,主要的供水装置有:3#催化、S-Zorb、2#常减压、2#轻烃回收等;该循环水场共有152台在运行水冷器,其中不锈钢管束水冷器30台。

2 补水应用情况与循环水腐蚀性规律研究

自2019年起该炼厂的新鲜水来自南水北调水源,第一循环水场与第三循环水场的补水方案均采用回用水+新鲜水+部分锅炉连排水等凝结水。

2.1 补水方案与补水水质分析

正常运行时,炼油第一循环水系统、第三循环水系统补充水中回用污水日均比例控制在60%~100%,月均污水比例≥80%,锅炉联排水等凝结水补入流量分别为10~15,15~20 t/h。

实际运行过程中,第一循环水场与第三循环水场的污水回用率月均达到65%以上,且同期的污水回用率基本持平,如图1所示。分析可知,第一循环水场污水回用率最大值为93%,最小值为45%,平均值为69%;第三循环水场污水回用率最大值为88%,最小值为38%,平均值为65%。

新鲜水与回用水实际运行数据对比情况如表1所示。其中,锅炉连排水控制指标主要为9≤pH(25 ℃)≤11,总硬度≤5 μg/L,5 mg/L≤总磷≤15 mg/L。由于回用污水的电导率、氯化物、浊度、总铁和CODCr等指标均远高于新鲜水,随着污水回用率的增大,循环水水质稳定控制的难度也相应增大,结垢腐蚀的倾向随之增强[2]。

受补水水质影响,随着浓缩倍数的提高,循环水中钙离子及总碱度等关键控制指标不断升高,循环水结垢倾向[3]不断增强,在补水水质浊度等各项指标未严格执行控制指标的情况下尤为明显。且由于回用水中氯化物、浊度、总铁和CODCr的含量偏大,当浓缩倍数大于4.0时,可能会出现该类指标超出合理控制范围值现象,使水质产生不同程度的劣化,同时影响浓缩倍数的提高。

另外,由于回用水中含有少量磷酸盐,且采用锅炉连排水时存在进入系统中的正磷酸盐,对循环水中含磷缓蚀阻垢剂[4]的实际运行效果有一定影响。

2.2 循环水水质分布规律研究

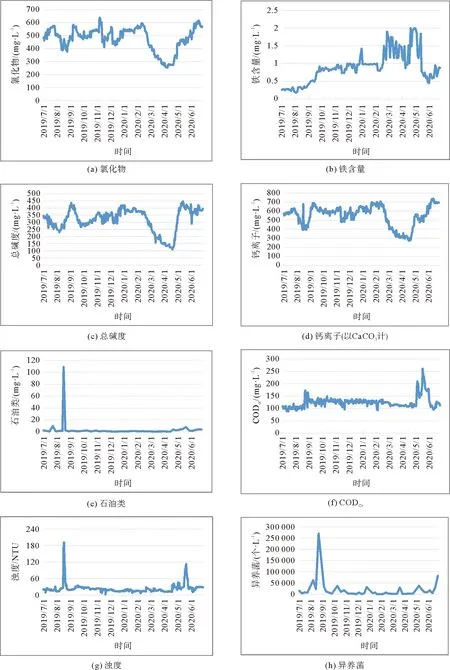

2.2.1 第一循环水场水质腐蚀性规律

2019年7月—2020年6月第一循环水场水质各项指标变化如图2所示。第一循环水系统的铁离子含量在2019年9月份之后增长较快,循环水系统的腐蚀性增加。尤其在2020年2月份以后,由于处于冬季,循环冷却水用量减少,但期间循环水铁离子出现不可控的增长,且控制指标由“铁含量≤1 mg/L”调整为“铁含量≤2 mg/L”,实际上长期处于1~2 mg/L之间,循环水的氯离子、总碱度降低,结垢倾向降低,腐蚀性增大。

图2 第一循环水场各控制指标波动趋势

受回用水作为补水的影响,2019—2020年第一循环水场CODCr一直维持在大于100 mg/L水平,回用水补水量相对较大。从石油类、浊度、异养菌个数等指标的变化趋势可推断2019年8月份至9月份间可能出现过一次物料泄漏,CODCr也在该时间段内出现陡增,且之后长期维持在更高水平上,但是在该运行周期内氯离子、总碱度、钙离子浓度并未同步变化,可判断该泄漏应为有机物料泄漏。期间补充水水质、水量也未发生变化,由于置换困难,导致部分有机物残留在循环水系统中,是CODCr长期未能恢复日常水平的原因之一[5,6]。

2.2.2 第三循环水场水质腐蚀性规律

受回用补水和水冷器泄漏影响,氯化物、浊度、钙硬、总铁、钙硬+总碱、总碱以及CODCr均不同程度地超出合理控制范围值。

其中,氯离子控制合格,碱度大部分时间控制合格,钙硬多数时间在合理控制范围值(GB 50050—2017《工业循环冷却水处设计规范》)上限波动。但由于碱度相对较高,钙硬+碱度偏高,甚至超出标准控制指标,循环水结垢倾向较大。

受2019年7月初水冷器泄漏影响,浊度、石油类含量偏高,但很快恢复正常;其它时间内油含量控制在较低水平。且杀菌剂投加一直比较理想,除受泄漏影响外,异养菌数量控制一直较低。CODCr绝大部分时间处于在指标上限或超出合理控制范围值,说明补水CODCr偏高,同时前期水冷器的泄漏加剧了水质劣化。

总铁含量在循环水系统出现泄漏后逐步上升,有半年左右时间超出标准值,循环水系统有较强的腐蚀倾向。

3 水冷器腐蚀风险分级研究

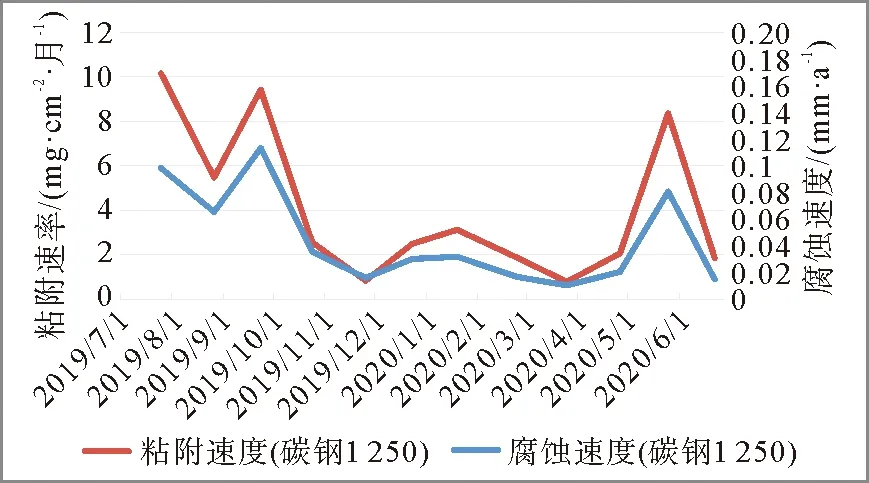

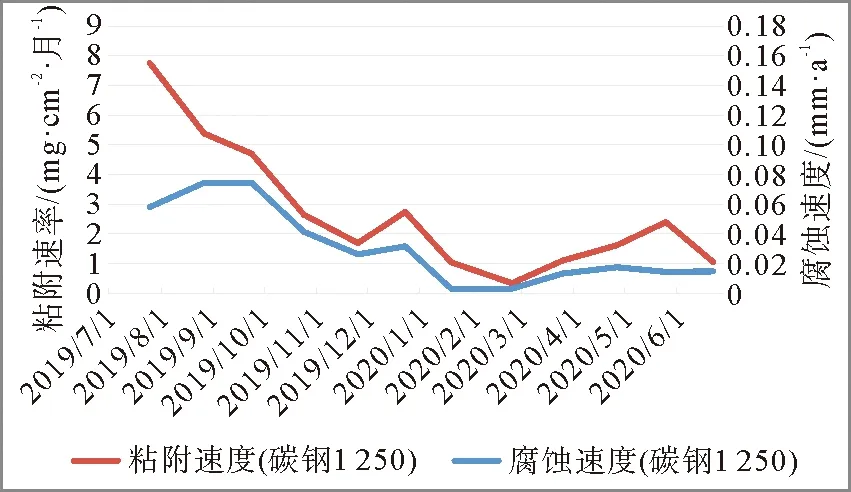

3.1 监测换热器及腐蚀挂片监测数据分析

第一循环水场与第三循环水场均安装了监测换热器,但监测换热器系统中无自动检测控制设施,无法对循环水水质的腐蚀、结垢情况进行实时监测,因此仅对粘附速率与腐蚀速率进行分析。如图3、图4所示,两套循环水场中的粘附速率均与腐蚀速率呈现显著的正相关性。

图3 第一循环水场监测换热器及腐蚀挂片运行数据趋势

图4 第三循环水场监测换热器及腐蚀挂片运行数据趋势

3.2 水冷器水侧理论腐蚀速率核算

根据API 581《基于风险的检验方法》中循环水系统腐蚀速率核算方法,对第一循环水场与第三循环水场中的水冷器进行理论腐蚀速率核算,不包含部分停用、备用、切出状态的水冷器。经核算,腐蚀速率≥0.20 mm/a的水冷器中,第一循环水系统有3台,第三循环水系统有45台,且第三循环水系统的水冷器均位于地面。

在理论腐蚀速率异常的水冷器中,有14台循环水流速达到1 m/s以上,且均为第三循环水场水冷器,说明第三循环水系统的水质腐蚀性倾向较大。

两套循环水系统中有48台水冷器腐蚀速率≥1 mm/a。在不影响工艺生产运行的情况下,调整第三循环水场水冷器水流速,实现腐蚀速率降低的水冷器有5台,见表2,说明通过合理调整水冷器流速,可以实现控制腐蚀速率的目的。

表2 水流速有效调整的水冷器

需要注意的是,目前循环水换热器的水侧腐蚀速率核算,一般根据氯离子浓度、水质稳定指数(RSI雷诺兹指数)和流速获得基础腐蚀速率,然后结合温度和流速校正系数确定最终的腐蚀速率。

CR=CRB·FT·Fv

(1)

式中:CR——腐蚀速率,mm/a;

CRB——根据氯离子浓度、RSI和流速查表获得的基础腐蚀速率,mm/a;

FT——与温度有关的系数;

Fv——与流速有关的系数。

该过程不考虑涂层、牺牲阳极块等防护措施对金属材质的影响,核算结果可作为对循环水系统腐蚀性及对水冷器施加防护措施的重要依据。但由于实际运行过程中,循环水水质成分复杂,未全面考虑其他介质对腐蚀速率的影响,因此需结合监测换热器、腐蚀挂片等多种手段的监检测结果进行综合判断。

3.3 水冷器腐蚀风险分级与控制

分别考虑两套循环水的腐蚀倾向,以腐蚀风险发生的严重程度为评价依据,并考虑水侧和工艺侧介质的腐蚀风险影响因素进行。

其中,工艺侧介质腐蚀风险因素主要包含介质的腐蚀性、介质温度变化范围、有无采取加注缓蚀剂等措施。水侧的腐蚀风险因素主要包括流速、循环水出入口温度、监测换热器实际执行效果,水质的化验分析数据作为循环水系统的稳定性倾向、理论腐蚀速率计算依据。根据水冷器理论腐蚀速率计算结果进行量化分级,结合水冷器泄漏情况、水冷器对生产运行和停工的重要性[7]、是否可切出控制腐蚀风险后果等对在役水冷器腐蚀风险分级结果进行调整。

腐蚀严重程度由严重到轻微可分为A、B、C、D 4个等级,腐蚀风险分级的划分原则为:

a) A级水冷器以循环水侧理论腐蚀速率、运行期间是否发生过泄漏为主要划分依据。理论腐蚀速率核算值高于0.38 mm/a的水冷器,以及理论腐蚀速率核算值在0.20~0.38 mm/a之间,但运行期间曾发生过泄漏的水冷器均划为A级重点高腐蚀风险水冷器。

b) B级水冷器同样包含两类,一类为理论腐蚀速率核算值在0.20~0.38 mm/a之间。但运行期间未曾发生过泄漏的水冷器;另一类B级水冷器为理论腐蚀速率核算值虽然低于0.20 mm/a,但运行期间曾发生过泄漏的水冷器。

c) C级水冷器主要为理论腐蚀速率核算值低于0.20 mm/a,且运行期间未曾发生过泄漏的水冷器。

d) C级水冷器的标准范围内,水侧未施加防腐涂层、工艺侧无腐蚀性的水冷器,定义为D级水冷器。

在划分腐蚀风险等级时,若工艺介质温度≥100 ℃或者水侧出口温度≥50 ℃,则级别上升一级。

根据以上分级原则,两套循环水系统供水的在役水冷器中,A级水冷器11台,均为第三循环水场水冷器;B级水冷器共36台,第一循环水场、第三循环水场各18台,见图5。根据腐蚀风险等级的最终评定结果,从设备长周期安全运行的角度考虑,第三循环水场的水冷器腐蚀风险明显高于第一循环水场。

图5 水冷器腐蚀风险等级分布

4 结论与建议

a) 两套炼油循环水系统的管理方案、补水方案与水质等基本保持一致,其他基本工况也相似。但第三循环水场的水质腐蚀倾向较大,腐蚀风险也明显高于第一循环水场。针对水质变化,应及时调整水稳剂配方[8],水冷器泄漏后及时响应并确定有效的处理方案,确保水质合格[9]。

b) 两套循环水系统均采用回用水+锅炉连排水的补水方案,关于回用水做补水对循环水水质变化的影响还需要更加完善、系统的研究。例如,利用监测换热器实现长期、动态监控,安装监测探针实现水冷器泄漏的及时预警,及时调整药剂和水质管理方案,利用腐蚀挂片开展现场及实验室的进一步腐蚀规律研究等。

c) 分析目前存在的循环水系统管理模式,一般仅针对循环水场实施,但未形成完整的循环水系统管理方案。系统地开展用水、水质、用水设备的整体管理,实现有效的循环水系统腐蚀安全风险控制,形成完整的循环水系统完整性管理方案是目前行业发展的趋势。