石化装置自动化综合指数研究与应用

陈 鑫,何亚东,高新江,苟成冬

(1. 中国石化青岛炼油化工有限责任公司,山东青岛 266000 2. 中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

石化装置生产控制系统在运行过程中采用了大量的控制回路[1,2],为保证装置的长周期安全平稳运行及输出产品的质量,需要对控制回路进行实时监控、定期评估,保证其拥有较好的控制性能[3]。由于石化装置具有规模大、流程复杂等特点,其控制回路较其他装置更加复杂,回路间互相干扰、参数设定不合理等问题时有发生,使得如何对石化装置控制回路进行有效评估成为行业难题[4]。

一直以来,仪表自动控制率(简称自控率)作为化工生产中仪表设备维护的核心指标,其高低是判断生产装置自动化程度、控制回路投用性、操作人员劳动强度和生产效率的标准[5]。因此,许多石化企业都将提高自控率作为智能化工厂建设的重要手段,尽力提高自控率水平、固化自控率提升成果[6]。但实践表明,在评价控制回路性能时,仅采用自控率这一个指标很难准确反映出控制回路的真实性能,特别对于非线性、时变型等复杂控制回路,大部分难以建立精准模型[7]。

为更好地监控石化装置生产过程,有效评估与优化控制回路性能,本文提出一种自动化综合指数评估方法,旨在综合多项相关指标、多维度地实现控制回路的评估和异常原因诊断溯源,辅助企业人员及时识别性能较差回路,减少生产过程波动,有效提升系统控制质量和装置自动化水平。

1 自动化综合指数评估方法

1.1 自动化综合指数评估模型的构建

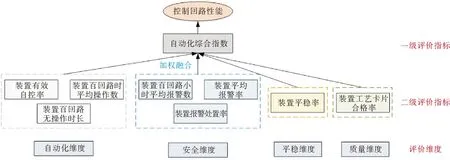

从自动化、安全、平稳、质量4个维度对装置设定时间内的自控率、报警事件、操作事件等8个指标进行采集、分析,而后利用加权融合的思路得到装置控制回路的综合指数评分,实现对回路性能和自动化程度的评估。该评估模型如图1所示。

图1 自动化综合指数评估模型

1.2 各评估指标的选取

1.2.1 自动化维度指标

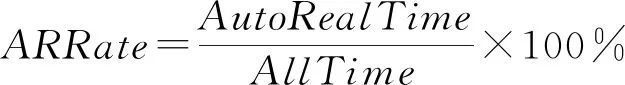

a) 装置有效自控率。自控率主要反映装置中自动控制回路的投用比例[8]。单回路平均有效自控率ARRate:

(1)

式中:AllTime——统计总时长,s;

AutoRealTime——某个控制模式为自动,且执行器输出、测量值及设定值未限位,且控制器未失效的时长,s。

装置平均有效自控率EARRate,以日为统计时间范围,统计期间内装置所有回路的有效自控率的平均值,评估装置的自动化水平情况,计算公式如下:

(2)

式中:N——控制回路总数。

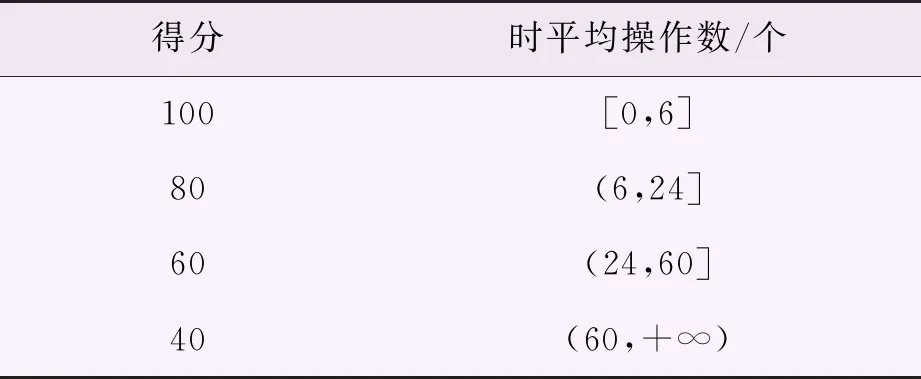

b) 装置百回路时平均操作数。根据采集到的操作事件,计算平均100个回路的小时平均操作数,并将所述时平均操作数转换为百分制,如表1所示。

表1 时平均操作数分数设置

装置百回路时平均操作数AOperate,以日为统计时间范围,统计回路每小时的操作次数,评估回路的操作频繁情况,计算公式如下:

(3)

其中,(24×统计天数)指统计时间范围内的小时数。

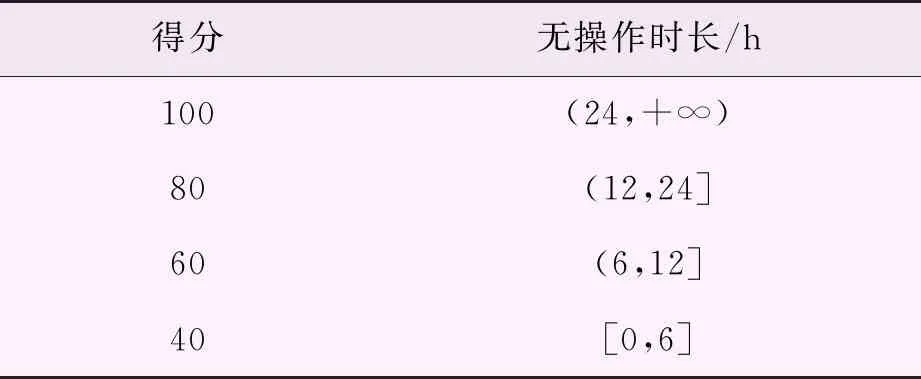

c) 装置百回路无操作时长。根据采集到的操作事件,计算所述装置百回路的无操作时长,并将装置百回路的无操作时长转化为百分制,分数设置见表2。

表2 无操作时长分数设置

装置百回路无操作时长NATime:

(4)

1.2.2 安全维度指标

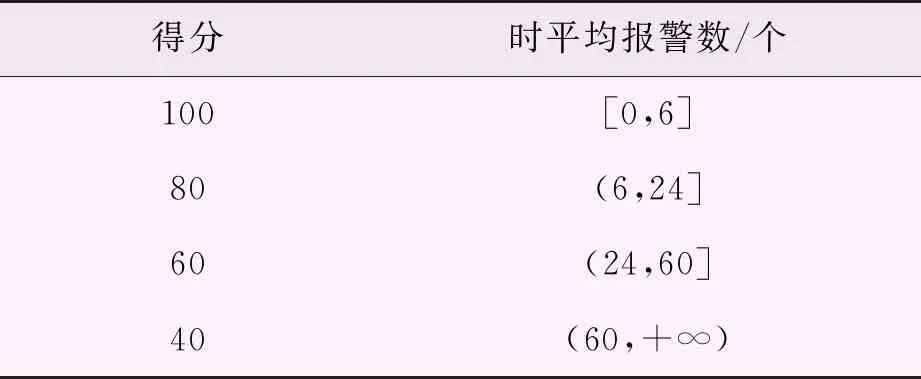

a) 装置百回路小时平均报警数。根据采集到的报警事件,计算平均100个回路的小时平均报警数,并将所述小时平均报警数转换为百分制,分数设置见表3。

表3 时平均报警数分数设置

装置百回路小时平均报警数AAlarm,以日为统计时间范围,统计回路每小时的报警次数,评估回路的报警频繁情况,计算公式如下:

(5)

b) 装置平均报警率。根据采集到的报警事件,基于报警时长计算回路的平均报警率,即每百回路平均报警时长,反映报警的处置及时性。

平均报警率ALRate:

(6)

式中:AlarmTime——某个参数处于报警状态的总时长,s;

N——DCS已设组态报警设置的参数总数。

c) 装置报警处置率。根据采集到的报警事件,计算所述装置回路的报警确认率和报警消除率,将所述报警确认率及报警消除率加权平均得到所述装置报警处置率。

报警确认率CAlarm:

(7)

其中,报警确认条数是指参与报警确认率统计条数中存在确认时间的报警数量,参与报警确认率统计的条数则是指发现从报警到报警消除的持续时间大于设定持续时间的报警数量。

报警消除率EAlarm:

(8)

其中,报警及时消除条数是指参与报警确认率统计条数中消除报警时间小于设定消除时间的报警数量。

报警处置率DAlarm:

(9)

式中:a——报警确认率系数;

b——报警消除率系数。

1.2.3 装置平稳率——平稳维度指标

当装置出现异常波动时,控制回路能够自动调节偏差,消除干扰,保障装置平稳运行。因此,可通过采集各控制回路控制指标的运行值,计算各控制指标的平稳率及装置平稳率。

单个控制指标的当日运行平稳率σ:

(10)

式中:M——单个控制指标当日有效实时数据的个数;

xi——单个控制指标当日第i个有效实时数据的值;

装置平稳率steady:

(11)

式中:ωi——单个控制指标i的权重;

n——单装置内控制指标的个数。

1.2.4 装置工艺卡片合格率——质量维度指标

依据装置工艺指标的控制范围、历史数据,计算工艺卡片合格率Qyield:

(12)

式中:T——合格率统计时长,按月统计,min;

fi——单个控制指标i的取值时间间隔,min;

yi——单个控制指标i剔除的无效超标点数;

Xi——单个控制指标i在控制上下限范围内的有效合格点数;

n——装置合格率绩效卡片中维护的控制指标个数。

1.3 综合指数计算方法

采用公式(1)~公式(12)对有效自控率、时平均操作数、无操作时长等指标进行计算。为统一量纲,对各指标值进行标准化处理,将百分制和百分率数值转化为[0,100]之间的数值。

将标准化处理后的各指标值进行加权赋值融合,计算得到控制回路的综合指数评分Perf:

Perf=λ1×EARRate+λ2×AAlarm+λ3×ALRate+λ4×DAlarm+λ5×AOperate+λ6×NATime+λ7×Steady+λ8×Qyield

(13)

其中,λ1+λ2+λ3+λ4+λ5+λ6+λ7+λ8=1。在实际评估中,可结合不同控制类型、工况场景,对不同类型指标设计多样化、针对性的权重设置方案。

2 应用实例

以某大型炼油企业为应用对象,选取常减压、催化、一硫黄和加氢处理4套装置1个月的运行数据,进行自动化综合指数评估。计算主要涉及装置参数实时运行数据及报警和事件数据,这两类DCS系统运行数据如表4,可分别通过OPC DA接口和OPC A&E接口读取。

表4 各装置参数实时运行数据

对于综合指数中各指标的权重设计,给出两种设置方案。第一种,认为各指标对于综合指数的融合贡献相同,赋予相同的权重值,即λ1=λ2…=λ8=0.125,计算得综合指数A。

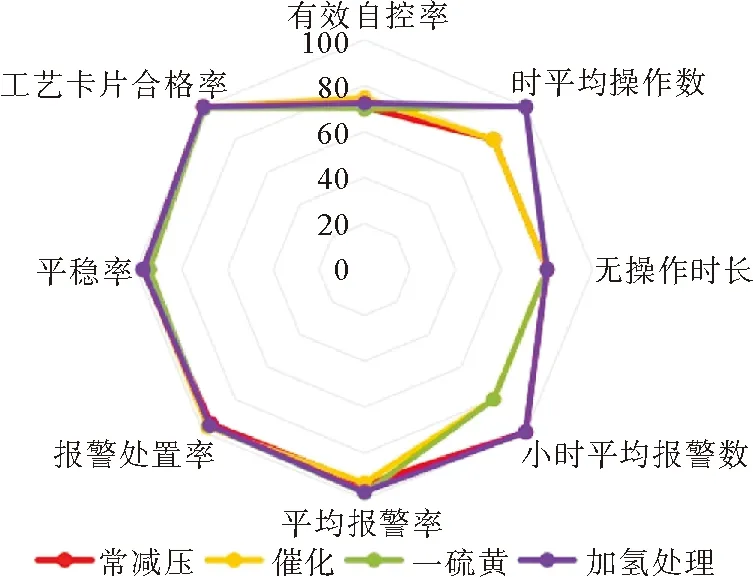

第二种,根据专家经验和现场实际工况,认为有效的过程报警和正确、及时的人员操作干预是保证装置平稳运行、避免安全事故的核心所在。因此,提高与报警、操作有关指标的权重分配,为各指标设置不同的权重值,即λ1=0.125,λ2=0.143,λ3=0.143,λ4=0.143,λ5=0.143,λ6=0.143,λ7=0.08,λ8=0.08,计算得综合指数B。计算结果对比如图2和图3所示。

由图2可以看出,4套装置按单一自控率指标从高到低排名顺序为常减压、催化、加氢处理和一硫黄,基本都在98%以上;按综合指数相同权重排名为加氢处理、一硫黄、常减压和催化,按综合指数不同权重排名则为加氢处理、常减压、一硫黄和催化。由图3可以看出,由于生产工况不同,4套装置的二级指标得分差异较大,后期各装置可根据具体指标得分情况,针对性地提出改进措施,提高装置整体运行水平。

图2 各装置自控率和综合指数计算结果对比

图3 不同权重下各装置二级指标得分对比

经与企业现场工艺、操作人员确认,不同权重的综合指数排名更符合装置当前的实际运行情况。说明较以往的依靠自控率进行评估的方法,综合指数评估方法可以多维度、更全面地评估控制回路性能,给出更可靠的装置排名,评估结果更加具有可信度和合理性。

3 结论

a) 提出了一种石化装置自动化综合指数评估方法。该方法包括8个二级评价指标,涵盖了与工艺运行密切相关的自动化、安全、平稳、质量等多方面的影响,与当前普遍采用的自控率作为主要指标相比,该方法考察的内容更完备。

b) 探索了装置自动化综合指数各二级指标的权重设置方案,在4类主要炼油装置上的验证结果表明,提出的权重系数具有普遍适用性,并解决了4类不同类型装置间自控操作水平横向量化对比的问题。

c) 未来将在二级指标的完善以及其权重系数的优化方面开展研究,以期形成适用于绝大部分炼油和化工装置的自动化水平表征指数。