危险化学品企业安全管理状态评价方法研究

王建斌

(1.中石化安全工程研究院有限公司,山东青岛 266104 2.危险化学品安全风险预警与智能管控技术应急管理部重点实验室,山东青岛 266104)

0 前言

危险化学品在生产过程中普遍涉及复杂的化学反应和多重的物理状态变化,同时具有有毒、有害、易燃、易爆、腐蚀等多种危险特性,极易发生安全事故,因此需要企业在生产过程中高度重视危险化学品的安全管理工作。我国是危险化学品大国,石油和化学工业规模以上企业达26 947家,对危险化学品企业精准分级管理已成为我国应急管理领域一个亟待解决的问题,科学量化评价企业安全生产管理状态能够有效判断企业的安全管理状态等级以及管控措施,可解决企业分类分级精准管理的问题,具有实际研究意义和应用价值。

危险化学品企业安全管理状态评价是一个典型的多目标、多准则、无结构特性的复杂决策问题,其安全生产管理状态影响因素众多,各影响因素之间存在复杂的关联特性,同时存在显著的模糊性、随机性和不确定性。目前,国内在企业安全状态评价研究领域常用的分析方法有层次分析法[1, 2]、决策树算法[3,4]、模糊综合评价法[5,6]、主成分分析法[7,8]、熵权法[9,10]等,这些方法能够根据指标体系内容对企业进行有效的分类分级,但各种分析方法的指标量化数据大多来源于专家经验打分,客观性、准确性都存在不足,难以实现对危险化学品企业进行精准量化分级。

本文结合危险化学品企业实时生产数据、基本信息的基础条件,提出一种关键结果指标和过程监控指标相结合的危险化学品企业安全管理状态评价指标体系,并基于改进熵权法与单因子评价法计算出各项指标权重,得到企业安全管理状态得分,对企业实现准确分类分级管理。

1 危险化学品企业安全管理状态评价指标体系构建

1.1 危险化学品企业安全管理状态评价指标选取

构建客观全面的危险化学品企业安全管理状态评价指标体系是确保企业科学合理量化评估和分类分级管理的关键基础。根据相关研究成果[11-13],结合国家应急管理领域发布的相关标准、指导文件要求,按照系统性、客观性、数据可得性的原则,选取影响企业安全生产管理状态的主要因素,建立企业安全安全管理状态评价指标体系。如图1所示。

图1 危险化学品企业安全安全管理状态评价指标体系

指标体系共分为3级:第一级是企业安全生产管理状态量化得分,是整个指标体系的最高层,可根据企业得分情况区分安全生产管理状态等级;第二级是管理措施层,共分为风险监测预警(A1)、安全承诺公告(A2)、专项检查督导(A3)、重大危险源评估(A4)四大类指标,分别反映企业在落实风险监测预警、安全承诺公告、重大危险源专项检查督导、重大危险源三年评估等制度的执行水平;第三级是评价要素层,从企业数据可获取、指标要素可量化的角度对指标体系进行设计,共有17个指标要素,分为关键结果指标和过程监控指标。

1.2 危险化学品企业安全管理状态等级划分

按照定量分析与定性判定修正结合的原则,企业安全管理状态等级共划分为3级,即:特别管控企业、重点关注企业和一般监管企业。其中:得分0.6~1为一般监管企业,代表企业安全生产管理状态处于合理区间,企业可按照日常的管理制度开展生产活动;企业得分0.3~0.6分为重点关注企业,代表企业安全生产管理状态相对较差,需对某类管理措施的落实进行针对性提升;企业得分0.3分以下为特别管控企业,代表企业安全生产管理存在严重不足,需对各项管理措施的落实和执行进行大力提升。

2 危险化学品企业安全管理状态评价方法研究

2.1 基于改进熵权法的过程监控指标评价方法

设x1,x2,…,xn为n个危险化学品企业的样本空间,u1,u2,…,um为m个过程监控指标,其中xi=[ui1,ui2,…,uim]。设α1,α2,…,αm为m个过程监控指标的权重,则研究对象空间Y可表示为:

(1)

采用改进的熵权法对过程监控指标进行权重量化分析方法,从而实现对危险化学品企业进行科学的分类分级。权重计算步骤如下:

a) 指标数据无量纲化处理。为准确反映原始数据中的信息,采用标准化法进行无量纲化处理,消除各个指标间存在的量纲差异,保证各指标值的量度统一。

(2)

b) 指标数据正向化处理。为消除各个指标间存在的趋势差异,对各个指标值进行正向化处理,保证各指标值的同趋势化。

(3)

c) 计算各指标信息熵。

(4)

式中:Ej——第j个过程监控指标的信息熵值,其值越大代表指标变异程度越小,所包含的信息量也就越小。

d) 计算各指标权重。

(5)

式中:αj——第j个过程监控指标的权重值,其值越大代表指标对企业安全管理状态的评价结果影响越大。

e) 计算加权规范化矩阵。

(6)

式中:Y′——过程监控指标的加权规范化矩阵。

f) 计算各指标的欧氏距离。

(7)

(8)

(9)

(10)

g) 计算企业评价结果。

(11)

式中:Ci——企业指标评价结果值,其值越大代表安全管理状态越好。

2.2 基于因子分析法的关键结果指标评价方法

危险化学品企业安全管理状态受生产运行状态、风险评估等级、隐患治理结果以及规范落实状态等多重复杂因素影响,应结合不同关键结果指标的自身特点和影响能力综合考虑量化分析方法。按照国家危险化学品安全管理规范文件中的安全状态标准作为评价依据,采用因子分析法对危险化学品企业数据连续离线天数、实时风险预警等级、企业安全承诺等级、重大隐患超期未整改数、安全评估报告超期数等10项关键结果指标分别进行评价,通过分级评价标准得出危险化学品企业安全管理状态等级。分级评价标准如表1所示。

2.3 危险化学品企业安全管理状态评价流程

针对危险化学品企业安全管理状态评价的关键结果指标和过程监控指标两类指标,通过结合改进熵权法与因子分析法特点构建企业安全管理状态分级评价模型,综合分析出企业安全管理状态等级,以便企业管理人员和政府监管人员以此为依据开展危险化学品安全生产的精准分级管理。计算评价流程如图2所示。

3 危险化学品企业安全管理状态评价应用实例

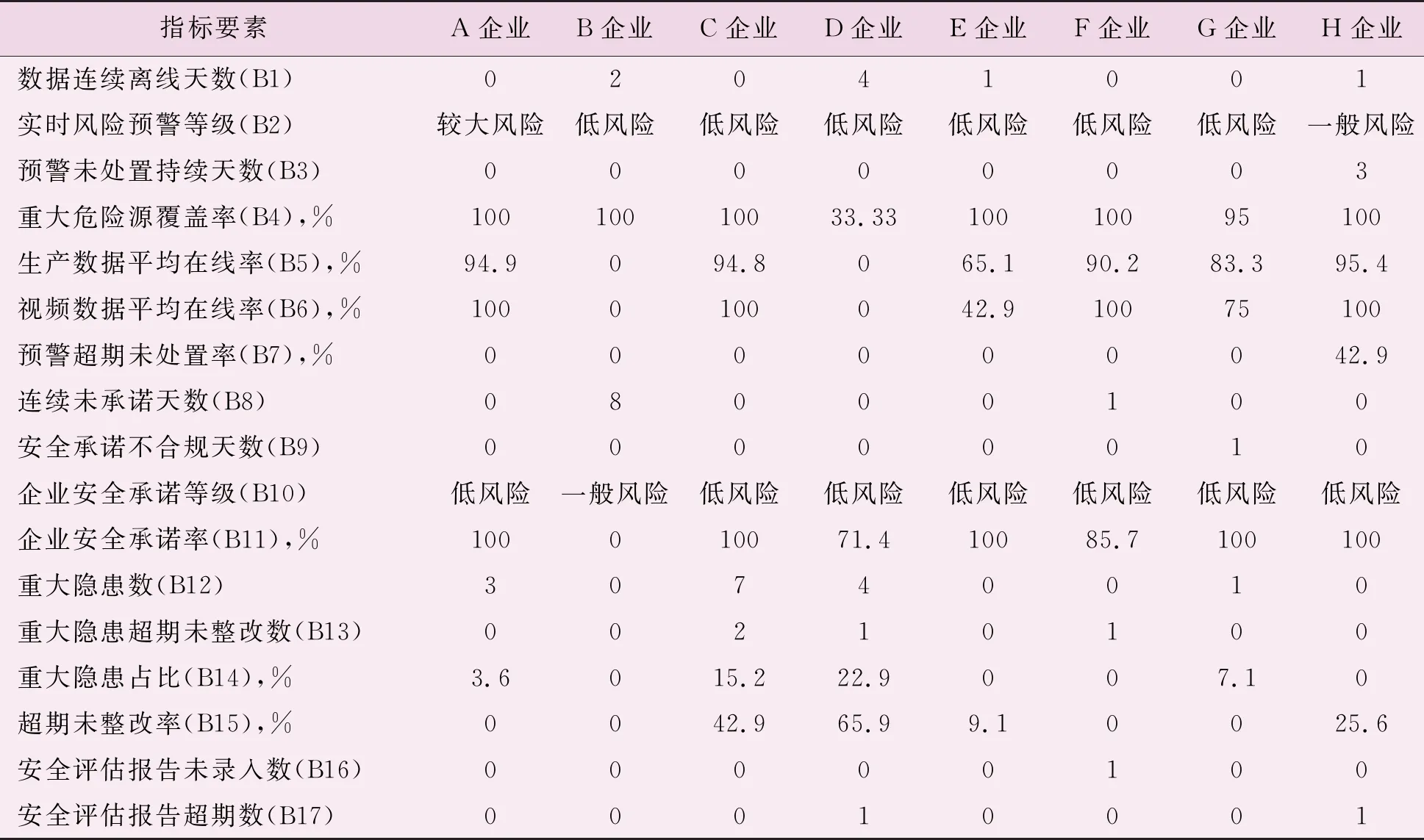

3.1 企业安全管理状态评价初始数据集

以国家危险化学品安全生产风险监测预警系统和化学品登记信息管理系统中的企业登记数据和实时生产数据为研究样本,随机选取8家危险化学品企业数据为分类示例,通过危险化学品企业安全管理状态评价指标要素量化计算方法得到模型计算所需的企业初始数据集。数据集见表2。

表2 企业安全管理状态评价初始数据集(以8家企业为例)

3.2 过程监控指标计算分析

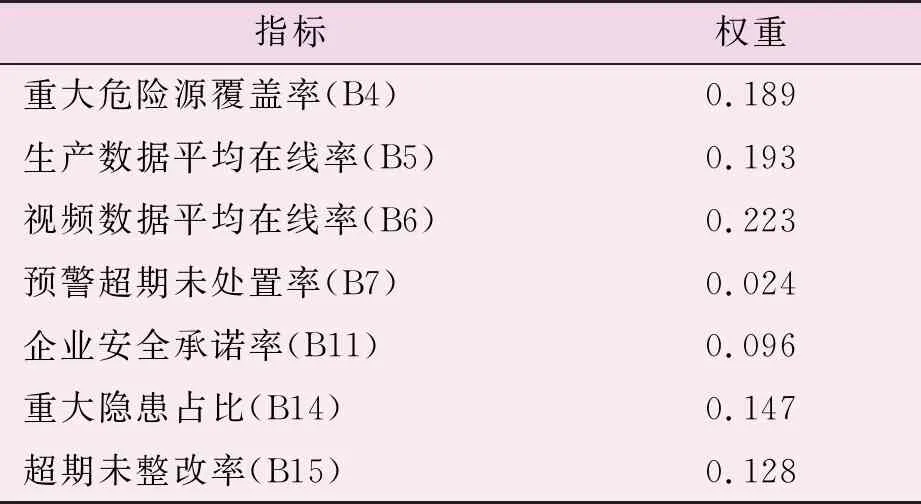

a) 将危险化学品重大危险源企业各个过程监控指标的初始数据进行无量纲化和正向化处理,并分别计算各个指标的信息熵和客观权重。经计算各指标的权重如表3所示。

表3 过程监控指标权重

通过各指标权重分析可以得出各指标的重要度从大到小分别为B6>B5>B4>B14>B15>B11>B7,其中视频数据平均在线率、生产数据平均在线率两个指标所包含的信息熵较多,即各企业间数据在线情况差异较大,需重点解决部分企业数据长期离线的情况;同时安全承诺率、预警超期未处置率两个指标所包含的信息熵较少,即各企业安全承诺、预警处置情况差异较小,通过分析这两类指标的均值可知,企业安全承诺、预警处置等管理举措落实较为完善。

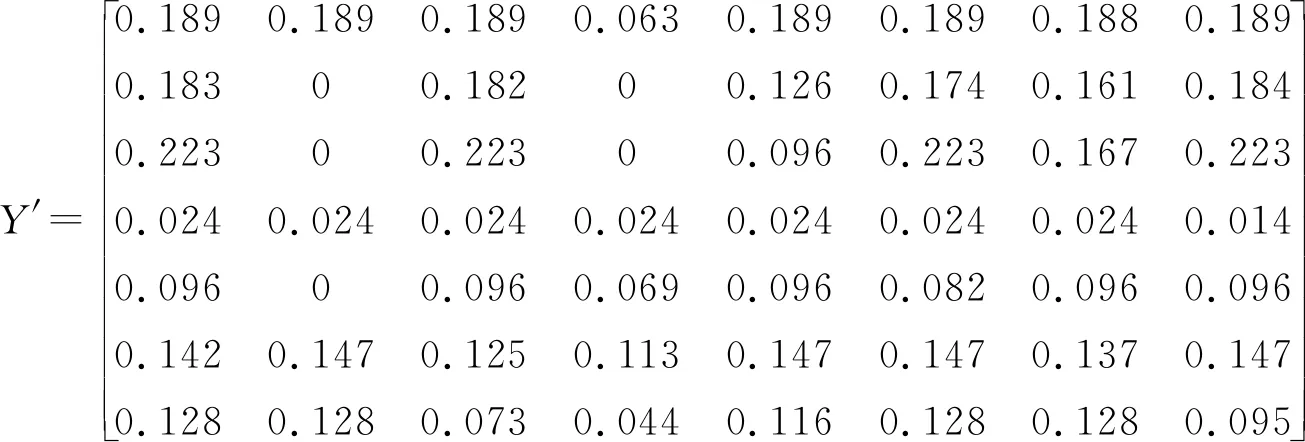

b) 利用TOPSIS法分级计算各企业安全管理状态过程监控指标的量化得分,利用上表各指标权重构建加权规范化矩阵。即:

然后计算分析各指标的正、负理想解及其之间的欧氏距离,最后计算得出企业的过程监控指标得分,并对企业进行分类分级。8家示例企业得分和分级情况如表4所示。

表4 企业过程监控指标评价得分和分级情况(以8家企业为例)

3.3 关键结果指标量化分析

根据已构建的危险化学品企业安全管理状态评价的关键结果指标及其初始数据,通过结果指标分级评价标准(表1)分析判断企业安全管理状态等级。

A企业由于实时风险预警等级(B2)为较大风险,判定为特别管控企业;B企业由于安全承诺等级(B11)为一般风险,判定为重点关注企业;C企业由于重大隐患数(B12)为7,判定为特别管控企业;D企业由于重大隐患数(B12)和安全评估报告超期数(B17)为1,判定为重点关注企业。

3.4 综合分析

通过对过程监控指标和关键结果指标的分析,综合判断出企业安全管理状态的等级,以客观精准反映危险化学品企业在安全管理制度落实方面的执行程度。8家示例企业状态分级情况如表5所示。

表5 企业关键结果指标评价分级情况

4 结语

针对危险化学品企业安全管理状态评价过程中存在的要素评价关联度强、量化主观性强等问题,提出了基于风险监测预警、安全承诺公告、专项检查督导、重大危险源评估4个方面的状态评价指标体系,同时构建了基于改进熵权法和因子分析法相结合的状态评价模型和评价流程,经数据验证能够实现对危险化学品安全管理状态的科学合理分类分级,为政府精准监管和企业重点管理提供数据支撑,从而提升全国危险化学品领域安全生产运行状态。