龙门式铣床直流调速系统改造

方宽福, 王 营, 夏 青, 赵 曦, 王 斌

(中机生产力促进中心有限公司, 北京 100044)

0 引言

龙门式铣床简称龙门铣,是具有门式框架和卧式长床身的铣床。 龙门式铣床上可以用多把铣刀同时加工表面,加工精度和生产效率都很高,适用于成批和大量生产中加工大型工件的平面和斜面。 对于数控式龙门铣床,还可以加工空间曲面和一些特种零件。 龙门铣的种类有很多,其中龙门铣X2020 是北京第一机床厂70 年前试制的大型龙门铣,经过20 多年的使用,电气元件老化、故障不断、每次维修既浪费时间又影响正常生常进度,为确保该机床的正常运行,现需对直流调速系统系统进行局部改造。

1 龙门铣调速系统精度要求

根据龙门铣进给系统的加工要求,工作台直流电动机功率为13kW,要求调速范围为D=30,静差率为δ<15%,左垂直、左水平铣头,右垂直、右水平铣头,四个铣头进给直流电动机功率为4kW,调速范围要求D=60,静差率为δ<15%。

2 直流系统的选用

根据龙门铣的加工情况, 确定用三套单独的直流调速系统。 工作台进给电动机功率较大,用一套直流调速系统;左垂直、左水平进给用一套直流调速系统;右垂直、右水平进给用一套直流调速系统。 这样做可实现左边铣头和右边铣头有一个能同时进给。 可控硅直流调速系统有可逆系统和不可逆系统,有双环系统和三环系统之分,选何种系统也是直流调速系统设计的一个关键。 由于龙门铣工作台,铣头进给运动的正反方向都不频繁,且都是停止进给运动后才反向的,所以用接触器实现正反向即可,因此选不可逆系统。 调试范围,静差率要求都不高,可采用双闭环直流调速系统, 主电路为三相全控桥式整流电路。 根据以上要求,调速系统可采用KB-13/100A 直流双闭环调速系统(工作台进给)1 套;KB-13/50A 直流双闭环调速系统(水平、垂直铣头进给)2 套。

3 主回路元件的选用

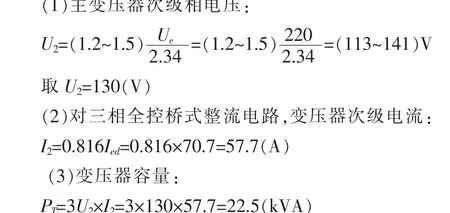

KBB-13 直流双闭环调速系统与X2020 原直流调速系统有一定的差异, 要达到龙门铣要求的静差率及加工要求, 需要根据调速系统的组成对其主电路元件进行选用计算。 X2020 的三套直流调速系统的工作原理相同,只是元件规格有些差异, 其关键部分也就是主电路元件的选用,以下我们就针对工作台主电路进行分析。主电路原理图见图1。

图1 直流调速系统主电路原理图

3.1 工作台电动机D 选用

原机床的工作台电动机尚未损坏, 因此本次改造选用原机床电动机规格型号如下:

电机规格:Z2-72 额定功率:Pe=13kW。 额定电压:Ue=220V 额定电流:Ied=70.7A 额定转速:Ne=1000r/min 额定励磁电压: Ufe=220V 额定励磁电流:Ife=1.564A。 电机内阻:Ra=0.5。

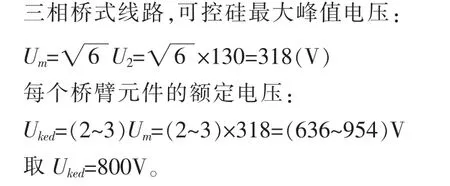

3.2 变压器ZB 选用

电动机的额定电压为Ue=220V, 采用三相半控桥式整流电路,必须使用降压变压器,将电源电压降低。

主变压器采用△/Y 接法,以保证免受三次谐波磁通及三次谐波电势的不良影响。 也避免三次谐波电流对电源的影响。

3.3 硅管的选用

负载额定电流70.7A,负载过载倍数取λ=1.5,通态平均电流计算系数Kfb=0.367。

可控硅的额定电流:

IT=λ×Kfb×ID=1.5×0.367×70.7=38.9(A)

选可控硅KP100-8,数量3 件。

硅整流二极管、 续流二极管的额定电流与耐压的计算与可控硅相同, 选择整流二极管为2CZ100A/800V,数量4 件。

3.4 平波电抗器的选用

3.5 制动电阻的RZD 选用

3.6 保护元件的选用

3.6.1 熔断器RD 的选用

3.6.3 元件侧阻容保护

可控硅额定电流100A,电阻,电容经验数据为:

C=0.25μF/400V,C4~C10共8 件,R=20Ω/85W,R4~R10共8 件。

4 调速系统构成

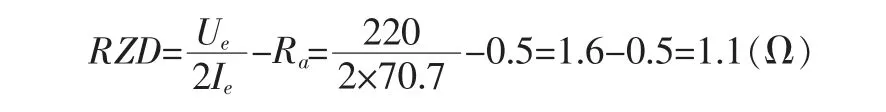

KB 系列双闭环可控硅直流调速系统能够满足电动机的起动、制动、正转、反转、点动以及静态、动态指标等要求。 该装置的系统方框图见图2。

图2 转速、电流双闭环直流调速系统

系统使用了速度调节器和电流调节器两个调节器,电流负反馈加于电流调节器输入端, 通速度调节器的输出进行比较,而速度反馈加于速度调节器的输入端,同速度给定进行比较,所以该系统由两个调节闭环组成,电流调节闭环,由电流调节器、移相触发器、脉冲分配器、可控硅、电枢回路、电流互感器、整流器构成。 速度调节闭环,由速度调节器、电流闭环、电动机、测速机构成。

双闭环调速系统可以对电流和速度两个参量分别进行调节。 电流调节器用来维持起动、制动电流恒定,使系统在过渡过程中维持最大电流不变,以缩短起动、制动时间。 速度调节器用来维持工作速度恒定。 系统的静态、动态性能良好,完全可以满足龙门铣的加工要求。

5 系统的连接

按图1 直流调速系统主回路原理图连接主回路各元件之间的导线,要求连接可靠无虚接,接地良好。

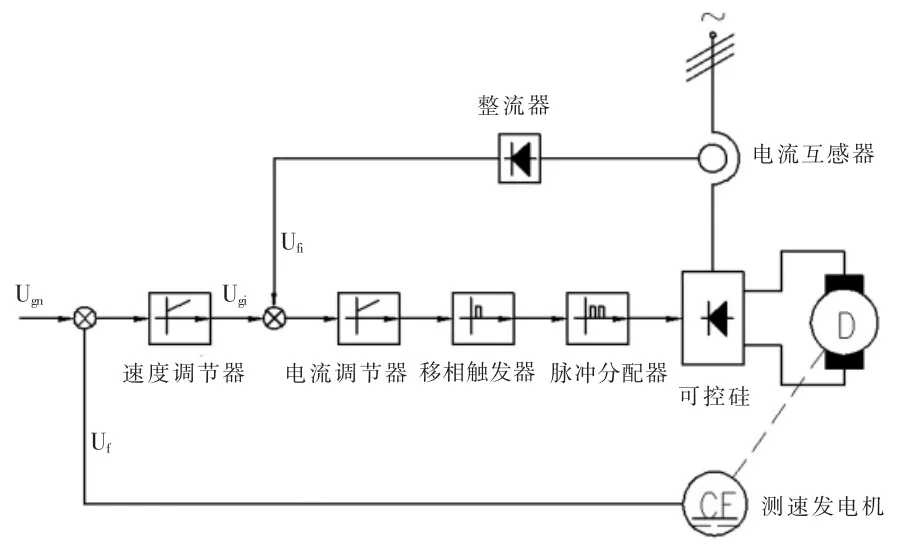

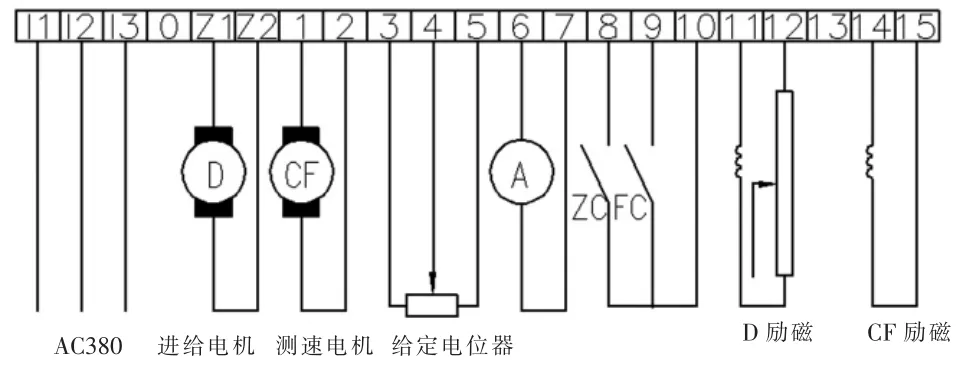

按图3 连接直流调速系统主回路和调速系统之间的连线,要求直流调速系统主回路连接可靠无虚接。

图3 直流调速系统接线图

可靠连接调速系统、直流调速系统主回路和 控制电路之间的导线。

6 系统调试

确认系统的连线准确无误后按以下顺序试车。

6.1 绝缘检查

检查电动机、测速电机绕组、主回路、控制回路绝缘电阻,用500V 摇表测量,要求绝缘电阻大于2M。

6.2 检查同步变压器与主变压器之间相位

用某一相脉冲信号触发任意一个可控硅, 用示波器观察其输出电压波形, 如能找到一相的触发脉冲恰能使输出电压波从0°~150°内变化则该相同步电源正确,其它两相按此进行。

6.3 触发环节调试

调节触发电路各电位器, 用示波器观察触发电路各点波形及相位正确。 同时观察输出电压波形看三相开放角是否一致,如开放角不一致电压波形由高有低,调整触发电路,改变锯齿波斜率,使各相电压平衡。

6.4 系统开环试验(电动机不带负载)

将电动机接入调节放大器输入电压, 使可控硅输出电压达到220V,这时电动机转速应为1000r/min,测速机电压为51V 左右,如达不到上述两参数,可调整电动机的励磁电流。 并测出测速机的极性。

6.5 系统闭环试验(电动机不带负载)

将测速机按负反馈接入,开动进给,调节调速手柄,如发现系统振荡可调节电压反馈、电流反馈的参数,电压负反馈的强度URW=60%~70%,电流负反馈的电阻与电容数值,也可调整测速机的反馈强度和电抗器的气隙大小。

6.6 负载试验,测机床特性

精确调整双闭环系统参数使调速范围1∶60 (20~1000r/min 时,应保证在不同的转速下静差率为δ<15%。

7 结论

根据龙门铣X2020 调速系统精度要求, 通过加工情况进行三套单独的直流调速系统测试, 选用合适的主回路元件,建立转速、电流双闭环直流调速系统,经过系统调试,对该龙门铣成功进行改造,为年代久远的金切机床提供有效的技术支持。