测量力对高精度薄壁零件测量不确定度影响研究

吴 瑕, 李 开

(中国航空工业集团公司 北京长城计量测试技术研究所, 北京100095)

0 引言

随着科技的进步, 市场对产品质量的关注度越来越高,产品质量的好坏成为企业的核心竞争力。 因此,质检人员在产品测量的过程中需要不断减少测量误差, 提高测量精度,避免因为测量问题而造成的经济损失。本文将对高精度薄壁零件的外径检测进行测量方法研究, 通过选择合适的量具和方法提高测量精度和测量效率, 本测量方法操作简单具有普遍性,适合在加工车间工人使用。

1 研究对象及意义

现代制造业的发展, 对机械加工零件的性能指标的各项要求不断提升, 同时对薄壁件的需求和精度要求也越来越高。 特别是铝合金、钛合金等材料的薄壁件,因其具有强度高、质量轻的特点,而在航空航天领域中的应用件越来越多[1]。 同时由于薄壁零件的弱刚性、易变性等特点,导致薄壁零件的加工精度一直是一个难题[2]。只有测量准确才能正确的指导产品的加工,发现加工工艺、方法、夹具的不足,及时进行修正,正确的指导生产,保证加工出合格的产品。 但由于薄壁件的结构特性,在测量时极易发生变形,导致测量方法有限,因此通常采用在工件加工完成后进行非接触测量、三坐标测量、或在工件加工时使用在线测量系统检测。 但每种方法都有其各自的局限性:

(1)设备成本高:非接触式的设备、三坐标及在线检测设备的价格较高,部分厂家难以进行采购。

(2)测量效率低:加工人员本人无法在车间中完成测量,必须拿到检验室由检验员测量。 而且薄壁零件本身加工过程就极易发生变形, 需反复测量确认加工方式是否合理,导致测量效率过低。

(3)难以批量测量:难以解决批量产品的测量问题,薄壁零件测量时会出现装夹变形问题, 因此对夹具和装夹方式要求严格,测量时间太长。

(4)难以保证测量精度:由于薄壁零件的弱刚性和易变形特点, 会有其加工完成后在工装夹具中可以满足精度要求,但当从夹具中取出时会产生变形的现象。 而使用在线检测不能测量出薄壁零件的真实状态。

因此对高精度薄壁零件测量方法开展研究非常必要,使用传统测量器具,并通过配合夹具来满足大批量的现场检测,成为很多加工车间需要解决的问题。

2 薄壁零件的特性

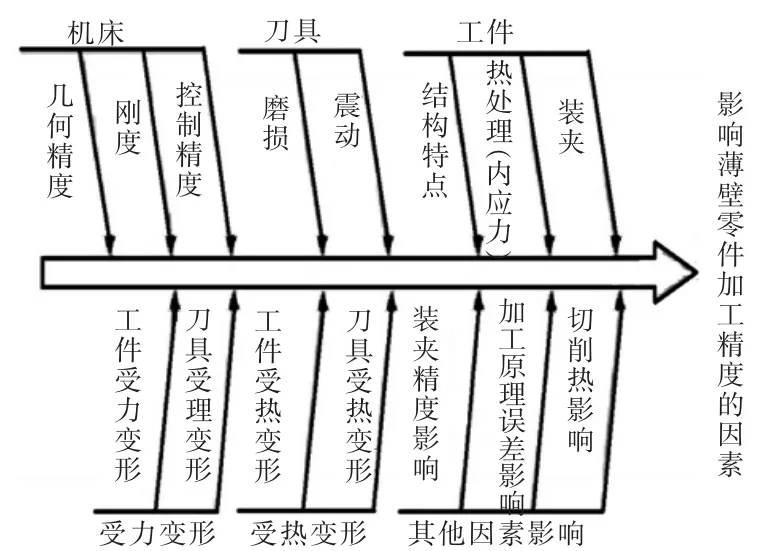

通常情况下,将直径与壁厚比例大于25∶1 的零件称为薄壁零件, 由于薄壁零件的弱刚性使得在加工过程中薄壁零件极易发生变形[3]。 影响其加工精度的因素见图1。虽然为减少薄壁零件加工时产生的变形,在其加工时通常会使用特制工装进行装夹,但仍然无法完全消除零件弹性形变对零件尺寸产生的影响。工艺人员和操作者需要根据检验人员提供的数据,来确定工装、加工工艺、装夹方式以及热处理、应力释放的合理性。因此,检验人员能否及时、有效的提供真实的数据,能够反映产品的真实状态,来指导生产,确定加工方法,在薄壁件加工过程中尤为重要。因此有必要对高精度薄壁零件的测量方法进行研究[4]。

图1 影响薄壁零件加工精度的主要因素

3 薄壁零件测量的注意事项

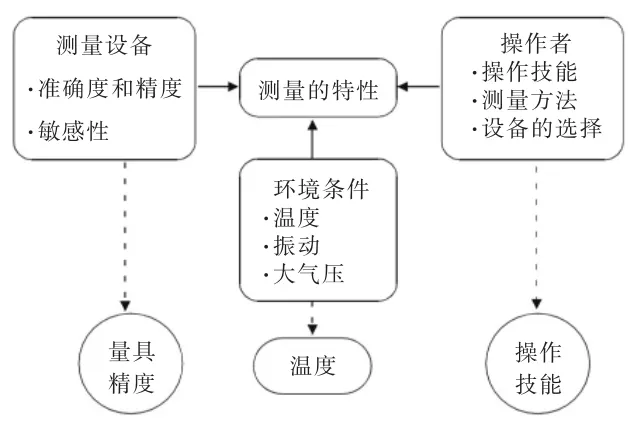

由于薄壁零件的结构特性, 在其测量过程中影响测量结果准确性的因素很多,主要有量具测量力精度、环境温度和操作者操作技能对其影响尤为重要,见图2。 稍不注意,就会在测量过程中因为操作者的失误造成产品测量过程中变形,导致测量结果不准确。因此,在进行薄壁件测量时, 一定要尽量消除这些影响产生的测量不确定度, 保证产品测量数据准确,能够测量出薄壁件的真实状态和实际形貌, 避免因测量数据不准确而导致产品批量报废。

图2 影响薄壁零件测量准确性的主要要素

3.1 温度变化对零件测量结果的影响及注意事项

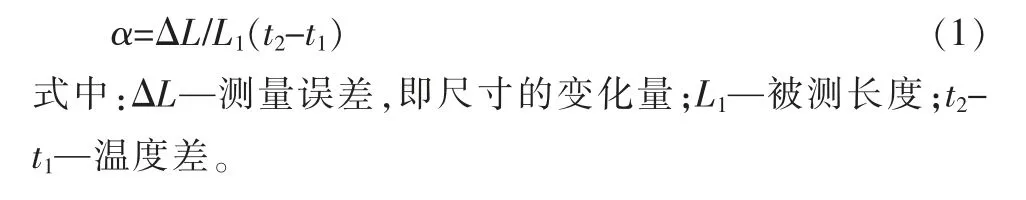

热膨胀特性是物体的基本属性, 金属材料线膨胀系数简称为线膨胀系数,线膨胀系数α 的计算公式为:

在机械检测中标准温度为20℃,也就是t1=20℃,t2为测量时环境温度。

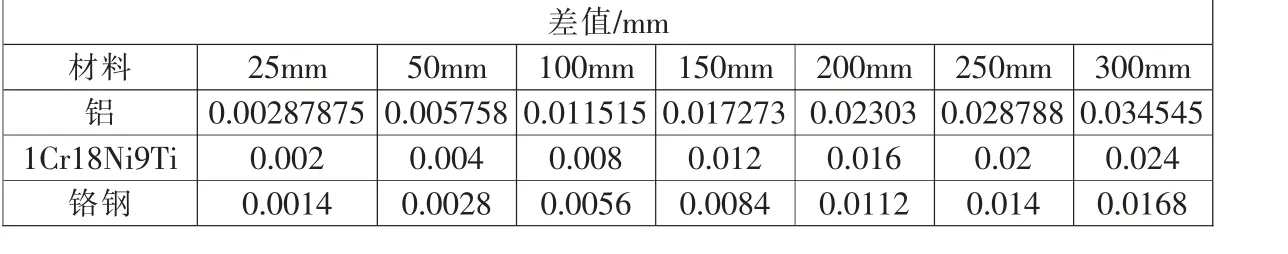

从线膨胀系数公式可以看出当温度发生变化时,由于材料的热膨胀性,会导致测量误差的产生,且测量温度与标准温度差别越大,测量误差越大。现以常用的三种材料(铝、1Cr18Ni9Ti、铬钢)比较2 种温差下(△=5℃、△=10℃),尺寸25~300mm 范围时,实际尺寸测量误差,来分析温度变化对不同金属材料线膨胀性能的影响程度。

根据(1)式得出:测量误差ΔL=α·L1·(t2-t1)

依据《机械材料手册》铝的热膨胀系数α=23.03×10-6K-1、1Cr18Ni9Ti 的膨胀系数α=16×10-6K-1

铬钢的膨胀系数α=11.2×10-6K-1

通过计算可得出2 种温差下尺寸的变化量见表1,表2。

表1 △=5℃尺寸测量误差

表2 温差10℃时尺寸测量误差

从表中可以看出, 零件的尺寸会随着温度的变化而变化,而且零件越大,尺寸变化量越大,且不同材料其尺寸变化量也是不一样的, 铝材料和钛合金会比一般铬钢的膨胀系数更大,因此受温度的影响也会更大。而现代制造业中的薄壁零件通常使用的就是铝合金和钛合金等材料,这就要求我们在测试高精度的零件时,应该在尽量接近20℃环境温度下测量。 当外部环境与20℃差距较大时,如果零件在外界环境下暴露时间较长,在测量时就要注意,不能零件一到测量现场就开始检查,而是要将零件放置一定时间,等零件温度接近20℃测量环境温度时,再开始测量。 同时,对于刚加工完成的零件,为了避免温度变化带来的测量不确定度,保证测量数据的准确性,同样也不能立刻测量尺寸,而是要放置一段时间。

同时, 在实际操作过程中还需要考虑量具本身的热膨胀系数。因此为了避免操作时人的体温对量具的影响,还要采取如下措施。

(1)需尽快完成测试过程,避免长时间手持量具导致量具温度升高,产生测量误差。

(2)使用千分尺时,必须握住绝热垫,降低温度传递速度。

(3)测试时可佩戴隔热手套,减少温度传递。

(4)当发现手热量已传递到量具上时,应将量具放置一定时间再使用。

(5)通常是在使用量具1min 后需要对量具重新进行校验。

3.2 测量力对薄壁零件测量的影响及注意事项

薄壁零件刚性不足在测量力作用下会产生变形弯曲,弯曲变形量主要受到测量力大小的影响,根据材料力学的知识,工件在测量力作用下产生的弯曲量为

式中:F—测量力;E—工件弹性模量;I—工件截面惯性矩。

从上式可以看出, 测量力对测量数据会有一定的影响,测量力越大,工件的弯曲量越大,测量力越小零件的弯曲量越小。对于一个固定的工件来说,其他参数都是一定的,测量者只能选择测量力最小的测量方法,以保证测量结果的准确度。 而薄壁零件在进行接触测量时更需要注意,避免发生较大的弹性变形,进而引起测量误差。

4 千分表测量薄壁零件外径

因为千分表测量力比较小, 因此对于大批量的薄壁零件, 在条件允许的条件下可以选择千分表和与被测尺寸相差不超过1mm 的基准量块同时使用,采用比较测量法测量零件外径。在这种测量方法中。基准量块需要尽可能的和被测尺寸一致。

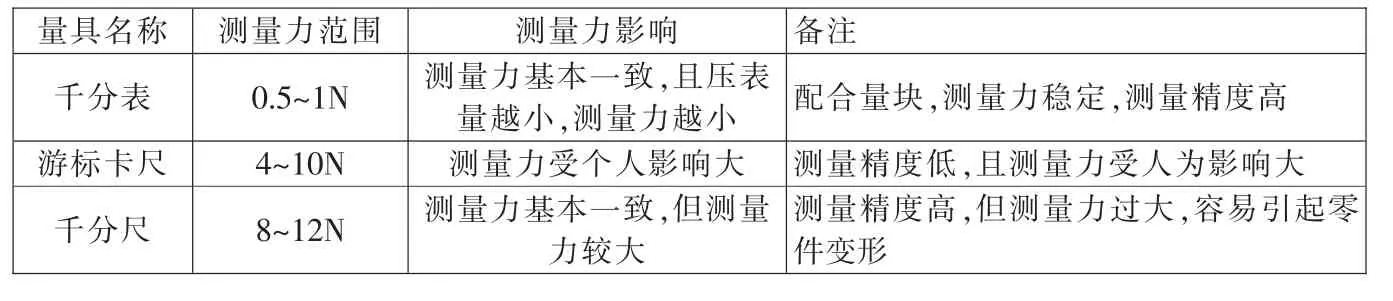

从上文可以看出测量力对测量数据直接影响。 而不同的测量工具,测量力不同,通过试验可知,千分尺、卡尺、千分表的测量力范围见表3。

表3 不同量具测量力表

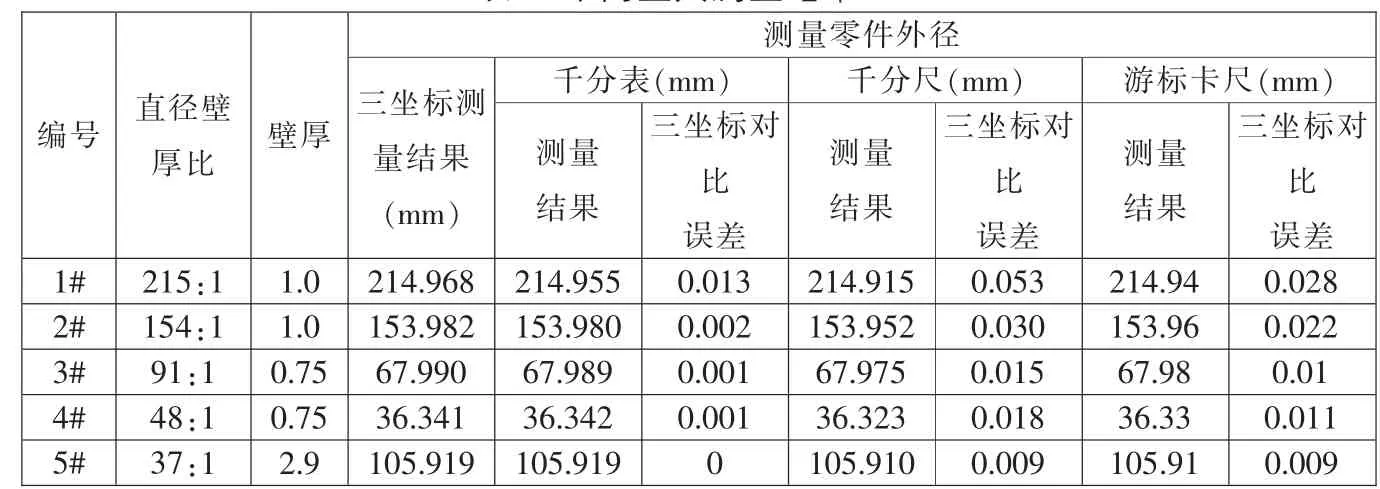

为验证各种量具测量薄壁件的准确度, 选用5 种不同规格的薄壁零件进行测量,零件材料为1Cr18Ni9Ti,具体测量结果见表4。

表4 不同量具测量结果

从上表中可以看出,千分尺、千分表、游标卡尺在测量同一薄壁件外径时和三坐标测量结果的对比情况。

(1)当直径壁厚比为215∶1 时千分表、千分尺、游标卡尺的测量数据和三坐标相比都有很大的差距。 使用直接测量的方法都不再适用。

(2)当直径壁厚比在154∶1~37∶1 范围内时,千分表测量明显比千分尺和游标卡尺的测量误差小, 而且壁厚直径比越大,这种优势越明显。

以上是采用直接绝对测量法测量工件, 为了减小零件的变形引起的测量误差,还可以选用对比测量法,即先加工一件工件,利用三坐标测量,给出实际尺寸,再使用千分表以此工件作为基准,对比测量,在这种情况下,虽然测量时存在变形,但由于千分表测量力稳定,且工件参数基本一致,因此两次读数核验相互补偿,故对测量结果影响不大。 在实际加工过程中可以使用此方法进行过程测量,以提高加工效率,缩短测量时间。

从对比结果中可以看出, 在测量薄壁零件外径时使用千分表比千分尺和游标卡尺测量误差小。 这是由于首先千分表测量力稳定,人为影响因素小,更适合批量薄壁零件的检验。 其次千分表本身的测量力小,在测量薄壁零件时引起的产品变形也是最小的,因此在批量测量薄壁件时,使用千分表测量是相对来说效率高,准确性好的一种方法。 但是采用千分表测量薄壁零件外径还是有很大的局限性, 即千分表只能测量零件的最大外径,无法测量零件内径。

5 结束语

在测量薄壁零件的直径尺寸时,一定要综合考虑,选择适当的测试方法和手段,在提高测量效率的基础上保证测量数据的真实性和可靠性,避免检测方法不对而带来的测量误差。