钾基地聚物防火涂料性能与陶瓷化研究

李 秋,姜雨杭,耿海宁,陈 伟

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070; 2.武汉理工大学材料科学与工程学院,武汉 430070; 3.湖北城市建设职业技术学院建筑工程学院,武汉 430205)

0 引 言

一直以来,高韧高强易于加工的钢结构材料被广泛应用于工程建筑领域。然而,钢结构在高温环境下会丧失力学性能。火灾发生时,建筑内的火场温度可以达到1 100 ℃,在建筑隧道内部区域甚至可达1 350 ℃[1]。对于钢结构而言,一旦服役温度达到550 ℃,就会失去约50%的常温屈服应力,甚至造成结构坍塌,带来财产损失及人员安全隐患[2]。因此,采取防火保护措施对钢结构安全服役至关重要。目前已发展出多种钢结构防火措施,其中钢结构防火涂料成为研究热点[3-5]。

钢结构防火涂料在高温火灾环境下会形成耐火隔热层,从而对钢结构起到防火保护作用。钢结构防火涂料有多种分类方式:以施涂厚度划分,可将防火涂料分为厚型、薄型及超薄层型三类;以防火机理划分,可分为膨胀型和非膨胀型防火涂料;以使用场所划分,分为室内和室外防火涂料。目前,已有众多学者[6-7]对薄涂膨胀型防火涂料开展研究,薄涂膨胀型防火涂料在高温环境下反应形成隔热层进而有效阻隔热传导,但其重复利用率低,生产成本较高。为提升防火涂料的重复利用率以及耐火极限性能,非膨胀型防火涂料逐渐成为钢结构防火保护的研究热点。

非膨胀型防火涂料主要由黏结剂、隔热填料以及其他助剂组成。相比于以传统水泥作为黏结剂,地聚物基材料具有环境友好、高温稳定性好以及低导热率等特点[8-9],以其作为黏结剂能够使非膨胀型钢结构防火涂料满足更高服役要求。除此之外,地聚物在高温环境下发生陶瓷化也成为了地聚物材料的研究热点[10]。

本文以偏高岭土、矿粉、钾水玻璃、膨胀珍珠岩为主要原材料,制备出一种凝结快,耐火极限高,可在高温环境下发生陶瓷化转变并提升力学性能的地聚物基防火涂料。通过设计膨胀珍珠岩的颗粒级配来调控防火涂料工作性,利用XRD、SEM等测试探究钾基地聚物黏结剂在高温环境中发生陶瓷化的机理。

1 实 验

1.1 原材料

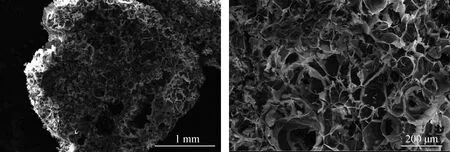

试验原材料为:内蒙古超牌公司生产的偏高岭土(metakaolin, MK);广东韶关钢铁厂生产的S95级矿粉(slag);河北信阳保温材料公司生产的膨胀珍珠岩(perlite),其粒度分别为1 mm、2 mm、3 mm;青岛海湾集团生产的模数为3.3的钾水玻璃;国药集团有限公司提供的氢氧化钾(AR);清旭化工科技有限公司提供的可再分散性乳胶粉(VAE)。利用XRF对偏高岭土、矿粉以及膨胀珍珠岩进行化学成分分析,主要化学组成见表1。膨胀珍珠岩的微观形貌见图1。

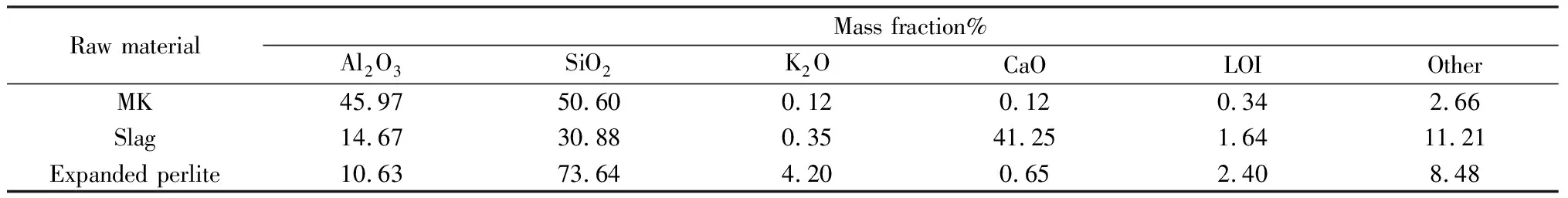

表1 原材料的主要化学组成Table 1 Main chemical composition of raw materials

图1 膨胀珍珠岩微观形貌Fig.1 Microstructure of expanded perlite

1.2 配合比

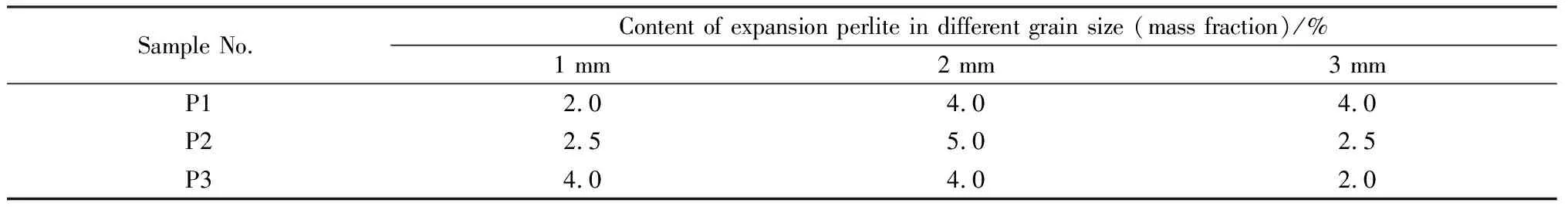

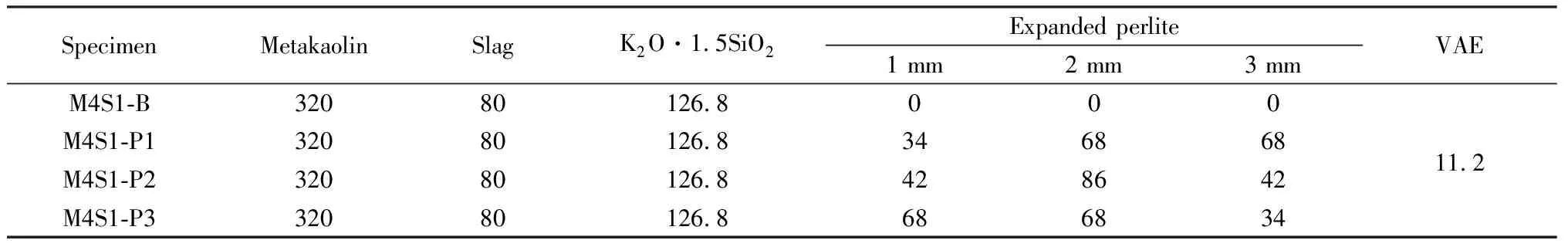

本文基于前期设计的可陶瓷化地聚物,对隔热填料膨胀珍珠岩设计出不同颗粒级配,隔热填料的颗粒级配如表2所示。粒度为1 mm、2 mm、3 mm的膨胀珍珠岩的堆积密度分别为168 kg/m3、127 kg/m3、65 kg/m3。本文共设计四组不同配合比,试验所用原材料为偏高岭土、矿粉、钾水玻璃、氢氧化钾、不同粒径的膨胀珍珠岩以及可再分散性乳胶粉。水胶比为0.8~1.2,VAE掺量为胶凝材料质量的2.8%。本试验通过掺入KOH来调整钾水玻璃模数,搅拌静置后得到模数为1.5的钾水玻璃作为激发剂,激发剂掺量为胶凝材料质量的5.0%。隔热填料的的掺量为胶凝材料质量的42.5%。表3为具体试验配合比。

表2 防火涂料中膨胀珍珠岩颗粒级配及含量Table 2 Gradation and content of expanded perlite particles in fire resistance coatings

表3 试件配合比Table 3 Mix proportions of the specimens /g

1.3 试样制备

本文中试样有两种制备方式,分别是防火涂层试样以及黏结剂试样。防火涂层M4S1-P1/P2/P3的制样遵行GB 14907—2018《钢结构防火涂料》,按照表3试验配合比对材料进行称取,使用水泥胶砂搅拌机将试样搅拌均匀,搅拌制度如下:慢搅3 min,快搅10 min,新拌涂料试样倒入40 mm×40 mm×40 mm钢制模具中成型,利用刮刀将新拌涂料平整均匀施涂于规格为150 mm×70 mm×10 mm的Q235钢板上,成型后进行密闭自养护。对于可陶瓷化黏结剂试样M4S1-B,将依据表3称取的原材料放入水泥胶砂搅拌机内进行搅拌,搅拌制度不变。新拌黏结剂浆料倒入15 mL聚乙烯离心管中进行成型,脱模后试样进行密闭自养护。

对高温处理后的试样进行抗压强度测试时,涂层试样及可陶瓷化黏结剂基体试样需要利用高温炉进行热处理,加热制度如下:将试样放入炉内,以10 ℃/min的加热速率加热,由室温分别加热到800 ℃、900 ℃、1 000 ℃以及1 100 ℃,并分别在最高温度下保温2 h,而后随炉降温。

1.4 试验方法

涂料试样流动度测试按照GB/T 2419—2005 《水泥胶砂流动度测定方法》进行。涂料凝结时间测试按照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检测方法》进行。涂料7 d抗压强度测试按照GB/T 17671—1999 《水泥胶砂强度检验方法(ISO法)》进行。涂料干密度、表面干燥时间及耐火极限按照GB 14907—2018《钢结构防火涂料》进行,耐火极限试验方法又名大板燃烧法,以钢板背面温度来衡量防火涂料的耐火极限性能。

地聚物黏结剂试样经高温炉热处理后,利用数字摄像机拍摄烧后试样,得到800~1 100 ℃的试样表观形貌照片。800~1 100 ℃的可陶瓷化地聚物试样需破碎后进行取样并进行研磨等处理,利用X射线衍射仪(MiniFlex600)测定M4S1-B试样高温过程中的物相演变。利用场发射环境扫描电镜(FEI Qanta450)观察M4S1-B试样经热处理后的形貌演变。

2 结果与讨论

2.1 地聚物基防火涂料性能

2.1.1 干密度、流动度、表面干燥时间与凝结时间

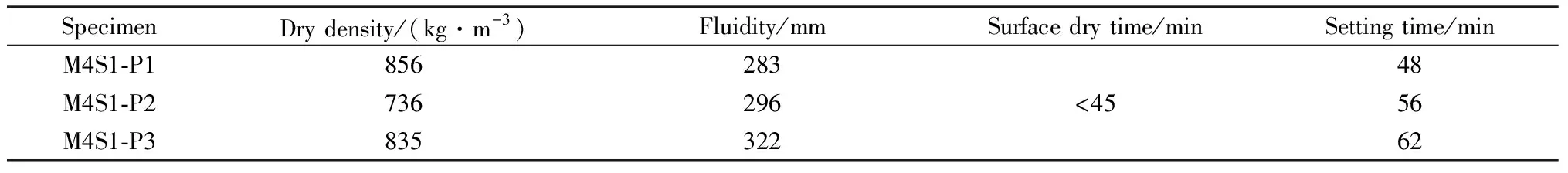

工作性是钢结构防火涂料的基本性能,为研究钾基地聚物防火涂料的工作性,本文对其干密度、流动度、表面干燥时间以及凝结时间进行测试,测试结果如表4所示。M4S1-P1、M4S1-P2、M4S1-P3试样的干密度分别为856 kg/m3、736 kg/m3、835 kg/m3,即随着小粒径膨胀珍珠岩掺入量增大,地聚物基防火涂料的干密度先减小后增大。同时,小粒径膨胀珍珠岩掺入量增加,防火涂料试样的流动度随之增大,凝结时间也随之增大。其原因是小粒径膨胀珍珠岩密度大,随着小粒径膨胀珍珠岩质量分数增加,膨胀珍珠岩整体所占体积分数减小,地聚物黏结剂浆料体积分数增大,从而提升涂料整体流动度。其次,小粒径膨胀珍珠岩会延缓地聚物黏结剂的聚合过程。此外,涂层试样的表面干燥时间均小于45 min,具有良好的施工应用性能。

表4 涂层试样的干密度、流动度、表面干燥时间与凝结时间Table 4 Dry density, fluidity, surface dry time and setting time of the coating specimens

2.1.2 抗压强度

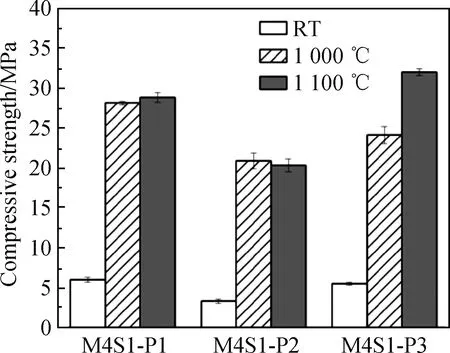

抗压强度是衡量钢结构防火涂料力学性能的重要指标。为探究高温热处理是否会对地聚物基防火涂料力学性能产生影响,对1 000 ℃及1 100 ℃热处理后的涂层试样进行抗压强度测试,热处理前后试样表观形貌如图2所示,抗压强度测试结果见图3。由图3可知,室温(RT)下所有试样抗压强度均大于3 MPa,其中M4S1-P1试样抗压强度最高,为5.95 MPa,远超相关标准要求的0.50 MPa。碱激发地聚物材料的抗压强度与钙含量和硅铝比相关,含钙的矿粉掺入到偏高岭土基硅铝质原材料体系中可以形成铝硅酸钙凝胶,碱性激发剂钾水玻璃表现出较好的激发效果,促进了凝胶的生成从而有利于强度的发展[11-12]。钾基地聚物防火涂料经1 000 ℃、1 100 ℃以及1 200 ℃热处理后,涂层试样表面无裂纹或其他缺陷出现,表明钾基地聚物防火涂

图3 涂层试样热处理前后抗压强度Fig.3 Compressive strength of coating specimens before and after heat treatment

料具有一定的高温体积稳定性。同时涂层试样高温抗压强度相较室温均大幅增长。其中,M4S1-P3试样经1 100 ℃热处理后抗压强度可达30.80 MPa,是室温抗压强度的5.8倍。经后续分析可知,热处理使地聚物黏结剂基体更加致密,同时发生了陶瓷化转变,热处理过程中地聚物黏结剂基体内部产生的陶瓷相促进了强度的提升。

2.1.3 耐火极限

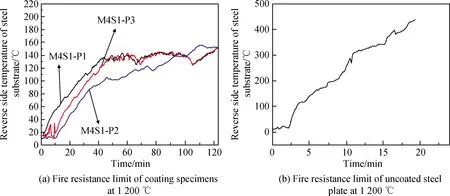

耐火极限测试是参考大板模拟法进行的,利用喷枪对涂层表面进行持续性喷火,此火源温度最高可达1 200 ℃,使用热电偶检测钢板背面温度,温度记录仪将热电偶热信号转换成电信号并存储温度随时间变化的数据。根据相关数据绘制了涂覆有地聚物基涂料试样的钢板背面温度随时间变化曲线,测试结果见图4(a)。同时,为了探究钢结构本身在测试环境下的耐火隔热表现,对未涂覆涂料的钢板也进行了耐火极限测试,测试结果见图4(b)。测试结果表明,未涂覆涂料的钢板在试验中以较快的速度进行热传导,钢板背面温度在试验进行20 min时就已达到436 ℃。相比之下,对于涂有地聚物防火涂料的钢板试件,试验1 h内地聚物基涂层试样钢板背面温度变化较大,钢板背面温度在此时间范围内以较大幅度上升。喷火1 h后,钢板背面温度上升速率减小。所有涂层试样经2 h耐火极限测试后,钢板背面温度均低于160 ℃,远低于钢板力学性能损失温度。分析可知:涂料中含有多孔结构的膨胀珍珠岩,其导热系数低,阻碍热量传导;钾基地聚物作为涂料的黏结剂,其高温体积稳定性与耐火性能良好,即防火涂料遇火时膨胀珍珠岩的隔热作用与地聚物黏结剂良好的高温体积稳定性和耐火隔热性能协同作用,使该涂料的工程应用成为可能。

图4 钢板背面温度-时间曲线Fig.4 Temperature-time curves on the back of steel plate

2.2 地聚物基黏结剂高温陶瓷化机理

2.2.1 表观形貌

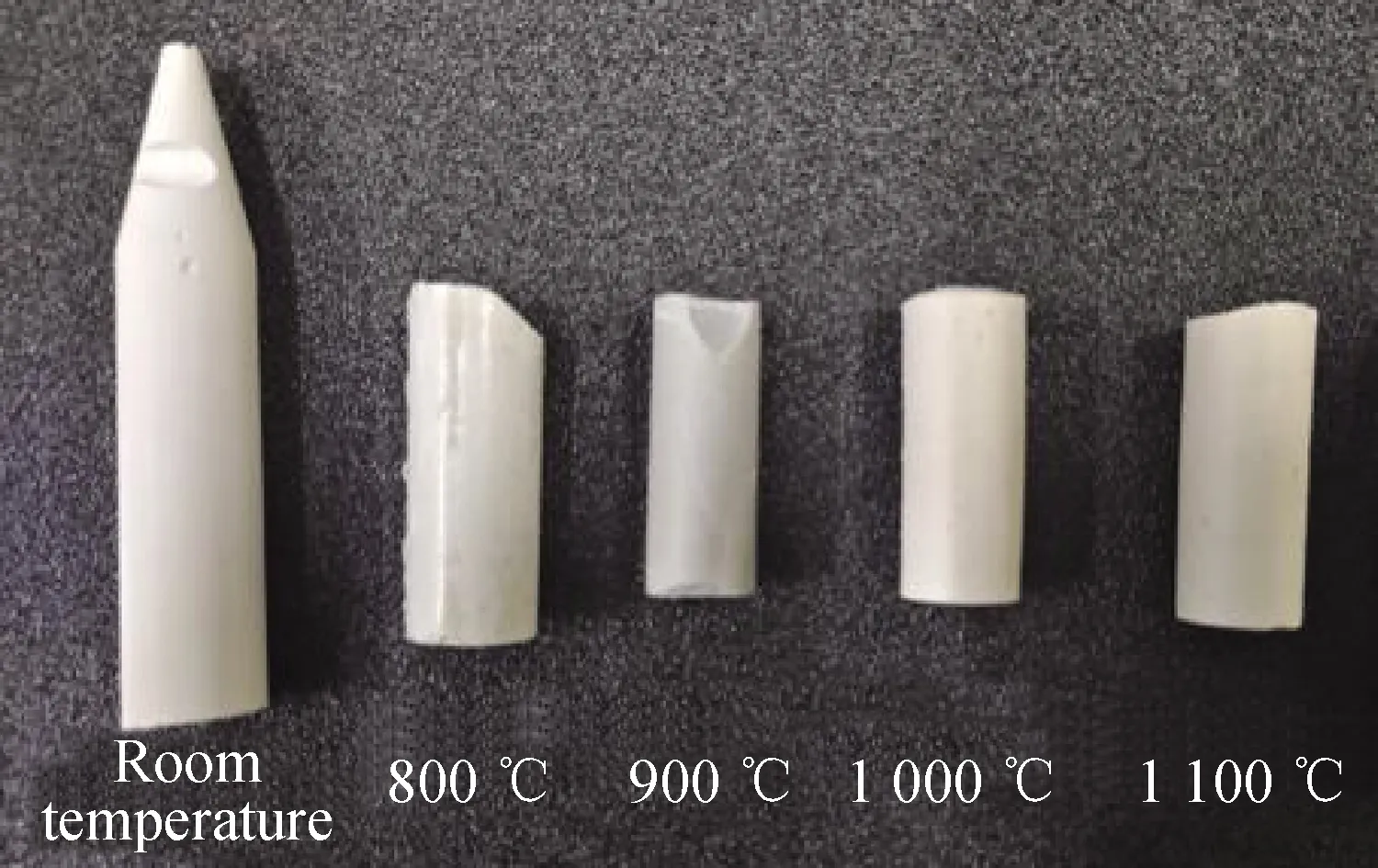

图5为室温下及不同温度热处理后的M4S1-B试样表观形貌。图中从左至右依次为室温、800~1 100 ℃热处理后的M4S1-B试样。从图5中可以看,以10 ℃/min的加热速率对钾基地聚物M4S1-B加热到不同温度后,试样均未发生坍塌熔融,表面致密,没有出现显著裂纹缺陷,表现出较好的高温体积稳定性。此现象表明,以模数为1.5的钾水玻璃对偏高岭土和矿粉进行激发,密闭自养护后形成具有三维网络状的钾基地聚物,钾基地聚物经高温炉热处理后,无定形地聚物发生烧结及熔融过程,致使钾基地聚物黏结剂基体内部结构致密化[13-14]。当普通硅酸盐水泥材料的使用温度达到500~550 ℃时,氢氧化钙分解反应会导致材料整体瞬时坍塌[15-16],这种现象致使水泥基防火涂料应用范围受限。综上所述,M4S1-B的高温稳定性证明钾基地聚物可以作为非膨胀性防火涂料黏结剂。

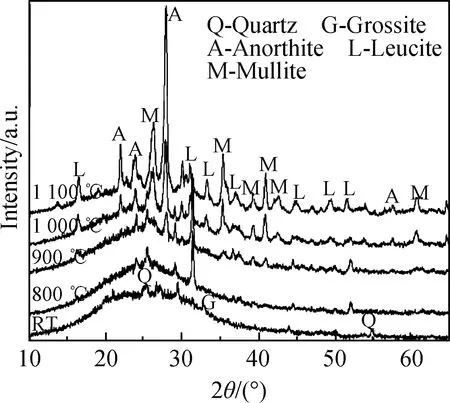

2.2.2 物相演变

图6为室温、800 ℃、900 ℃、1 000 ℃以及1 100 ℃高温处理后M4S1-B试样XRD谱。由XRD谱可见,常温下钾基地聚物几乎没有明显衍射峰出现,2θ=15°~35° 区间存在明显弥撒峰,表明常温钾基地聚物为无定形态。当热处理温度达到800 ℃时,开始出现明显衍射峰。随热处理温度提升,2θ=15°~35° 区间开始出现较多衍射峰,弥散峰随之大幅降低。该区域衍射峰对应物相主要为钙长石(anorthite, CaAl2Si2O8)、莫来石(mullite, Al6Si2O13)以及白榴石(leucite, KAlSi2O6)。物相分析结果证明钾基地聚物在800~1 000 ℃开始发生陶瓷化转变,随热处理温度的升高,逐渐形成钙长石、莫来石以及白榴石等晶相。衍射峰强度随热处理温度升高而逐渐增强,说明提升温度可以加快地聚物陶瓷化转变进程,同时促进晶相生成。已有研究[17]表明,地聚物材料经高温处理后因产生晶相而有助于提升材料的热稳定性及力学性能。

图5 M4S1-B在不同热处理温度下的表观形貌Fig.5 Appearance morphology of M4S1-B at different heat treatment temperatures

图6 不同温度热处理后M4S1-B试样XRD谱Fig.6 XRD patterns of M4S1-B samples after at different heat treatment temperatures

2.2.3 微观形貌

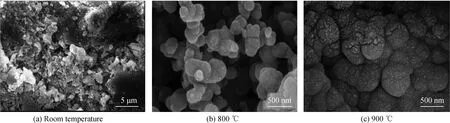

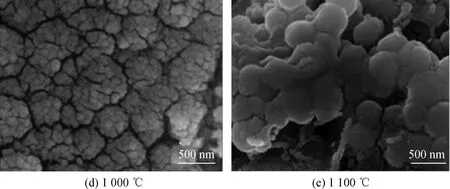

为探究钾基地聚物陶瓷化过程中的微观结构演变,利用扫描电镜对室温及800~1 100 ℃热处理后的试样断面进行分析表征。为更好地观察晶相结构,测试前将热处理后试样放入3%(质量分数)HF溶液中浸泡30 s,以腐蚀掉试样中的非晶态组分。图7为不同温度热处理后M4S1-B试样经氢氟酸腐蚀后的微观形貌,未进行热处理的钾基地聚物表面有无定形地聚物互相胶结(见图7(a))。当热处理温度达到800 ℃(见图7(b))时,钾基地聚物发生陶瓷化转变,开始生成晶粒。由图7(c)、(e)可知,随着温度升高,钾基地聚物陶瓷化转变程度不断提高,晶粒分布更加均匀的同时晶粒尺寸逐渐增大。结合物相分析可知钾基地聚物陶瓷化产生的晶粒应为钙长石、莫来石以及白榴石。

图7 不同温度热处理后M4S1-B试样经氢氟酸腐蚀后的微观形貌Fig.7 Morphology of M4S1-B samples after hydrofluoric acid corrosion at different heat treatment temperatures

3 结 论

(1)设计制备的可陶瓷化地聚物基防火涂料具有优异的防火能力,在1 200 ℃下进行2 h耐火极限试验后,钢板背面温度低于160 ℃,远低于力学性能损失温度。

(2)地聚物基防火涂料的抗压强度及表面干燥时间等性能均能满足标准要求。

(3)地聚物基防火涂料经1 100 ℃高温热处理后,体积稳定性良好且抗压强度大幅增加至室温强度的5.8倍,为30.80 MPa。

(4)防火涂料基体的无定形地聚物相在800 ℃时开始发生陶瓷化转变,陶瓷化程度随温度升高而提高,陶瓷化产生的晶相为钙长石、莫来石以及白榴石。该陶瓷化转变过程中生成的晶相有助于提升材料陶瓷化后的热稳定性及力学性能。