工业渣油加氢装置运转后催化剂失活研究

崔瑞利,牛贵峰,张 涛,姚 远,赵愉生

(1.中国石油石油化工研究院,北京 102206; 2.中国石油大连石化公司,辽宁 大连 116031)

中国炼油厂可获得的原油资源除了自产原油外,主要来自中东,整体呈现劣质化和高硫化趋势[1]。2019年我国原油对外依存度70.9%,其中62%是含硫和高硫原油,52%是高硫原油,中质和重质原油占比95%,平均硫含量1.39%。随着环保法规日趋严苛,汽油、柴油、船用燃料油质量标准中硫含量越来越低[2-3]。通过渣油加氢处理,可显著改善渣油质量,为FCC提供优质进料,可大幅提高FCC轻油收率、降低生焦量、改善产品汽油与柴油质量[4]。加氢渣油还可作为低硫船用燃料的调和组分[4]。在这种背景下,固定床渣油加氢技术在我国取得了快速发展,2020年底,我国固定床渣油加氢装置年加工能力约7 540万吨(除台湾地区)。

渣油是石油馏分中组分最重、结构最复杂的部分,平均分子量大,黏度高,密度大,残炭值高,含有大量的金属、硫、氮、胶质、沥青质等有害元素和非理想组分,加氢难度较大[5-6]。尽管采用催化剂级配技术,固定床渣油加氢装置的运转周期仅约1年[7]。

为揭示工业渣油加氢装置运转后催化剂的基本特性,探明催化剂失活原因,为给延长催化剂使用寿命、工业装置优化运行、新催化剂开发等工作提供借鉴,本文利用多种手段对工业装置运转后渣油催化剂杂质沉积量、堆积密度、孔结构等进行分析研究。

1 实验部分

1.1 样品获取

保护剂(HG)、脱金属剂(HDM1、HDM2)、脱硫剂(HDS1、HDS2)、脱残炭催化剂(HDCCR)等工业装置运转后催化剂样品均取自国内某炼油厂渣油加氢装置,其中保护剂(HG)、脱金属剂(HDM1)采自第一反应器,脱金属剂(HDM2)采自第二反应器,脱硫剂(HDS1、HDS2)采自第三反应器,脱残炭催化剂(HDCCR)采自第四反应器。装置连续运行时间超过10 000 h,加工原料油以高硫、高残炭、高金属的中东渣油为主。

1.2 样品处理

采自工业渣油加氢装置运转后催化剂表面残留有大量的油分,为方便对运转后催化剂样品进行分析,首先在索氏抽提器中,用体积比1∶1的甲苯和乙醇混合溶液进行>50 h的抽提处理,除去可溶性油分;然后将抽提样品置入真空干燥箱中,120 ℃干燥10 h。干燥结束后,将样品放入真空干燥器中备用。

1.3 样品分析方法

使用德国Elementar公司的VarioMICRO cube元素分析仪测定催化剂中积炭量;使用美国PE公司的Optima 5300V电感耦合等离子体发射光谱仪(ICP)对催化剂上的金属沉积量进行分析;使用美国康塔公司的六站全自动比表面和孔径分布测定仪(BET)测定催化剂孔结构。

2 结果与讨论

2.1 催化剂堆积密度

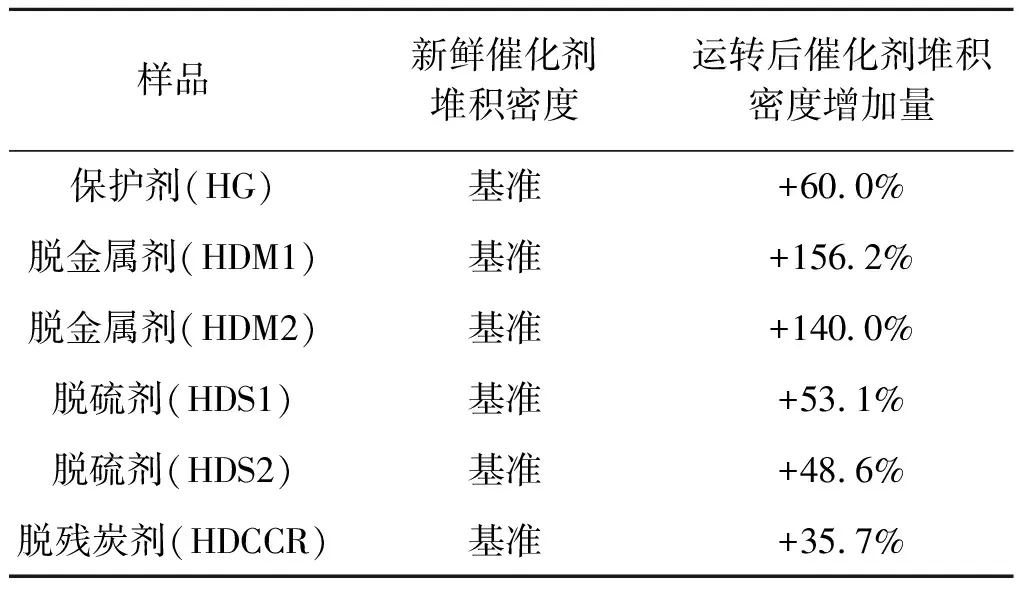

在催化剂运行过程中,由于金属沉积、积炭生成等原因,催化剂堆积密度会比新鲜剂明显增加,催化剂堆积密度的增加幅度,也从侧面反映了催化剂的金属沉积和积炭生成情况。运转前后催化剂堆积密度变化如表1所示。

表1 运转前后催化剂堆积密度变化

从表1可以看出,脱金属剂(HDM1)堆积密度增加最多,达到了156.2%。主要是因为HDM1是脱金属剂主剂,催化剂上沉积了较多的脱除的金属,脱除的金属以硫化态形式存在[8],使得催化剂堆积密度增加;同时,脱金属剂(HDM1)位于保护剂后面,处于整个反应系统的较前端,催化剂加氢活性较保护剂明显增加,渣油中易生焦前驱物在脱金属剂表面生成了较多的积炭。经过保护剂(HG)、脱金属剂(HDM1、HDM2)、脱硫剂(HDS1、HDS2)等催化剂加氢处理,渣油中的金属已经大部分被脱除,脱残炭剂(HDCCR)金属沉积量较小,催化剂堆积密度增加主要由积炭造成,其增加幅度较小,只有35.7%。

2.2 催化剂金属沉积量

装置加工渣油中Ni、V等金属含量较高,通过加氢进行脱除,满足后面的催化裂化装置进料要求,脱除的金属沉积在催化剂上,运转后催化剂Ni、V、Fe、Ca等金属沉积量如表2所示。

表2 运转后催化剂金属沉积量

从表2可见,Ni、V在脱金属剂(HDM1、HDM2)上沉积量较高,Ni+V沉积量在脱金属剂(HDM1)达到了38.60 g·100mL-1,这主要是因为脱金属剂(HDM1、HDM2)具有较大的孔体积和孔径,有利于渣油大分子扩散到催化剂孔道内进行加氢反应,催化剂具有较强的脱、容金属能力。除保护剂(HG)外,Ni、V沉积量沿着反应物流方向逐渐减少,脱金属剂对原料油中Ni、V的脱除起到了关键作用,同时对后端孔径小的脱硫、脱残炭催化剂进行了有效保护,避免了因金属沉积导致催化剂快速失活。

在固定床渣油加氢过程中,原料中的Fe、Ca以硫化物的形式沉积在催化剂外表面及颗粒间,导致催化剂失活及床层板结,引起床层压力降升高,严重时可使装置被迫停工,因此对原料的Fe、Ca含量有较严格的限制[8-9]。通过表2可以看出,渣油中Fe主要沉积在保护剂(HG)上,在其他催化剂上沉积量较少,表明保护剂对原料油中Fe起到了较好的脱除作用,对后面催化剂起到了较好的保护作用;催化剂系统Ca沉积量较少,表明在原油电脱盐环节对原料油中Ca进行了很好的脱除。

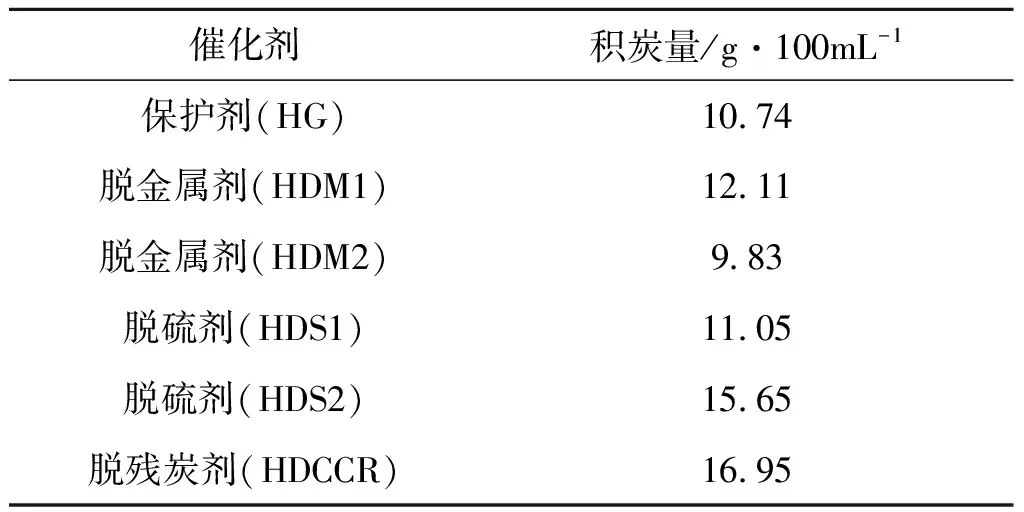

2.3 催化剂积炭量

催化剂表面积炭是渣油加氢催化剂失活的重要原因[10-13],催化剂积炭量见表3。

表3 运转后催化剂积炭量

通过表3看出,沿着反应物流方向催化剂积炭量先是减少,然后再增加逐渐增多。前面催化剂积炭量较多是由于原料油性质比较差,高温环境下在催化剂上迅速结焦。而后段催化剂积炭严重,而且越接近反应器出口积炭越严重,这是和催化剂酸性较强、反应温度较高、氢分压较低等多种因素有关。另外,原料油在经过整个催化剂系统过程中,随着加氢过程的进行,渣油中沥青质逐渐被加氢,支链被加氢脱除,留下芳香度更高的芳核,而溶解沥青质的胶质、芳香分逐渐被加氢,饱和分增加,芳香度降低,沥青质溶解平衡被打破,使得沥青质的溶解度降低、析出并沉积在催化剂上。这也是后段催化剂积炭量较高的原因之一。

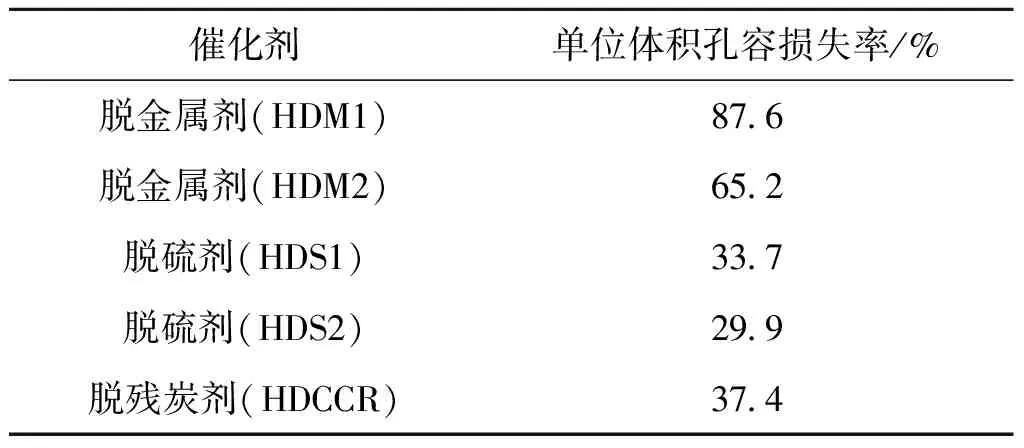

2.4 催化剂孔结构变化

积炭、金属等在催化剂上的沉积会堵塞催化剂孔道,进而使催化剂失活[14-15]。经过一个周期的运转,催化剂表面沉积了大量的金属和积炭。利用BET对运转后催化剂孔容进行分析,计算催化剂孔容损失率,结果如表4所示。

表4 运转后催化剂孔容损失率

从表4可以看出,沿着反应物流方向催化剂孔容损失率先降低后增加。其中,脱金属剂(HDM1)孔容损失率最高,达到了87.6%,这是因为该催化剂上沉积了大量的Ni、V和积炭,沉积的Ni、V和积炭堵塞了催化剂的孔道,从孔容损失率数据看,脱金属剂(HDM1)接近完全失活。脱硫剂(HDS2)孔容损失率最低,只有29.9%,这是因为该位置金属Ni、V和积炭沉积量均相对较低;与脱硫剂(HDS2)相比,尽管脱残炭剂(HDCCR)的Ni、V沉积量更低,但是积炭量较高,所以其孔容损失率比脱硫剂(HDS2)大。

3 结 论

(1)经过一个周期的运转,各牌号催化剂的堆积密度均有不同程度的增加,其中,脱金属剂的堆积密度增加幅度最大,脱残炭剂堆积密度增加幅度最小。

(2)Ni、V沉积量沿着反应物流方向逐渐减少,脱金属剂对原料油中Ni、V的脱除起到了关键作用,对后段孔径较小的脱硫剂、脱残炭剂进行了有效保护;Fe主要沉积在保护剂上,保护剂对原料中Fe起到了较好的拦截脱除作用。

(3)沿着反应物流方向催化剂上积炭量先是减少,然后再逐渐增多,其中,脱残炭剂积炭量最大。

(4)由于金属沉积和积炭生成,各牌号催化剂孔容均有不同程度减少,沿着反应物流方向,催化剂孔容损失率先降低后增加,其中脱金属剂孔容损失率最高,达到87.6%。