制备条件对球形氧化铝载体性质的影响

李慧胜,徐景东*,艾子龙

(1.中化泉州石化有限公司,福建 泉州 362103; 2.中化泉州能源科技有限责任公司,福建 泉州 362000)

由于环保法规日趋严格、原油重质化程度加深以及对轻质油品的需求不断增加,采用加氢技术处理渣油已经成为炼油厂的主要选择[1-3]。随着渣油中金属(主要是镍、钒)含量的不断增加,现有的固定床渣油加氢工艺技术将在生产稳定性和催化剂寿命等方面受到较大影响。中化泉州石化有限公司年产330万吨渣油加氢装置采用美国Chevron公司开发的上流式微膨胀床/固定床(UFR/VRDS)渣油加氢组合工艺,在上流式反应器内反应物料从反应器底部自下而上通过催化剂床层,其中渣油为连续相,氢气为分散相。在气、液两相流体作用下,催化剂床层呈轻微膨胀状态,增加了床层空隙率,保证反应物与催化剂之间的良好接触,缓解了结焦堵塞、压降超标等问题,延长装置的运转时间,增强装置对劣质原料油的加工能力[4-5]。

受上流式反应器工艺条件所限,普通的条形加氢催化剂不利于颗粒之间的相对运动,而球形催化剂可以提高催化剂床层的流动性,降低催化剂在反应过程中的磨损率,因此,上流式反应器装填的一般为球形催化剂。上流式渣油加氢催化剂的功能是脱除渣油中的金属杂质,需要有较大的孔径,以利于渣油中大分子化合物的内扩散,同时需要高的孔体积,以保证催化剂足够的容金属能力[4]。此外,催化剂应当具有足够的机械强度,以防止在运行过程中破碎或者粉化而缩短催化剂使用寿命[6]。而催化剂孔径和孔体积的增大,往往会导致其机械强度的降低,故上流式催化剂应当具有合适的孔结构和机械强度。该催化剂一般采用球形载体负载金属活性组分的方法制备,故其孔结构和机械强度等性质主要取决于所用的球形载体。本文研究制备条件对球形氧化铝载体孔结构和机械强度的影响。

1 实验部分

1.1 载体制备

将一定比例的田菁粉与商业拟薄水铝石充分混合,均匀加入酸性胶溶剂进行混捏,在挤条机上挤出成型,然后通过滚球机成球,干燥和焙烧后制得球形氧化铝载体。通过调变球形载体的制备条件,制得多种不同孔结构和机械强度的球形氧化铝载体。

1.2 载体表征

因为氧化铝载体材料与水不发生化学反应,所以载体的吸水率可以很好地反映载体的孔容,吸水率高的载体,其孔容相应较高。载体的吸水率是载体所吸收的水分的质量与干燥载体的质量的比值。测量步骤是先称量干燥载体的质量m1,然后将载体浸没在去离子水中30 min,从水中取出载体,并甩干载体表面多余的水分,称量吸饱水分的载体质量m2,载体的吸水率按照式(1)计算:

(1)

载体机械强度采用大连智能试验机厂ZQJ-Ⅲ智能颗粒强度试验机,根据标准HG/T 2782-2011进行测试。

载体样品的孔结构通过美国麦克仪器公司ASAP2460型氮气物理吸附仪进行测定,通过BET方程计算比表面积,根据相对压力为0.95时N2吸附量计算孔容和孔径。采用高纯氮作为载气,在液氮冷阱中进行N2吸附-脱附。测试前将样品在200 ℃真空条件下预处理2 h。

2 结果与讨论

2.1 酸含量

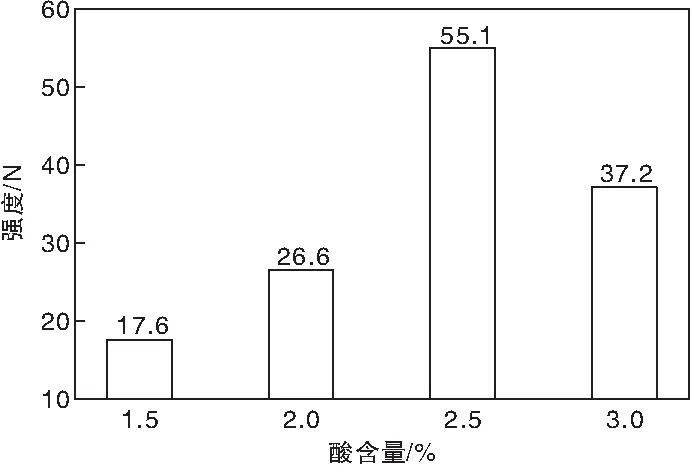

酸性胶溶剂能与拟薄水铝石粉发生胶溶作用,在混捏过程中加入适量的酸性胶溶剂,可有效地提高载体强度。考察酸含量(酸相对拟薄水铝石粉的质量分数)对载体吸水率和强度的影响,结果如图1和图2所示。

图1 酸含量对载体吸水率的影响Figure 1 Effect of acid content on water absorption of the carrier

图2 酸含量对载体强度的影响Figure 2 Effect of acid content on strength of the carrier

从图1可以看出,在酸质量分数由1.5%增加至2.5%时,载体吸水率逐渐降低,而在酸质量分数达到3.0%时,载体吸水率明显下降。

由图2可以看出,在酸质量分数由1.5%增加至2.5%时,载体强度不断提高,而酸质量分数为3.0%时,载体强度变差。这是因为随着酸含量的增加,拟薄水铝石的胶溶程度越来越高,使得粒子间的作用力增加,压缩了粒子间的孔隙,从而导致载体吸水率降低,强度提高;而过量的酸会破坏部分拟薄水铝石粒子结构状态,因此酸含量为3.0%时,载体吸水率下降明显,同时强度也会降低。

由于上流式渣油加氢催化剂载体需要大的孔体积,因此在满足载体强度要求(球形载体的强度应大于30 N)的条件下,应使孔容尽可能大。根据本试验结果可知,酸质量分数为2.5%时,所制备出的球形载体性能最佳,其强度为55.1 N,吸水率为0.703 mL·g-1。

2.2 水粉质量比

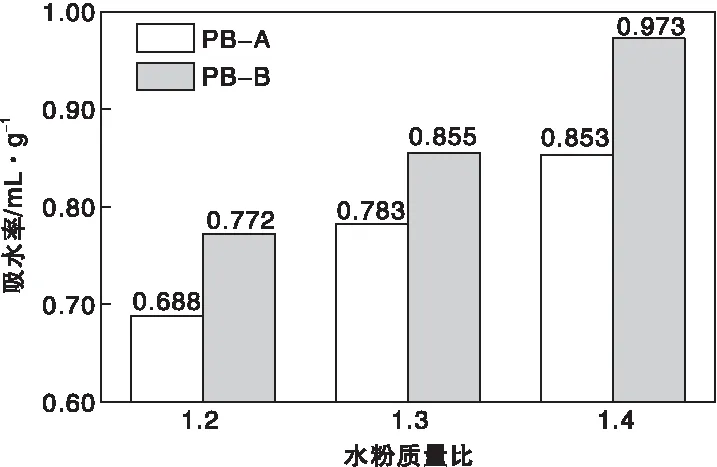

在制备载体的捏合过程中,水量也是影响载体性能的重要因素。试验同时采用两种不同的拟薄水铝石原料PB-A和原料PB-B,考察水粉质量比(去离子水与拟薄水铝石粉的质量比)对载体吸水率和强度的影响,结果如图3和图4所示。

图3 水粉质量比对载体吸水率的影响Figure 3 Effect of water/powder ratio on water absorption of the carrier

图4 水粉质量比对载体强度的影响Figure 4 Effect of water/powder ratio on strength of the carrier

由图3可知,采用两种原料分别制备的球形载体的吸水率均随着水粉质量比的提高而上升。其原因是球形载体在干燥和焙烧的过程中,水从载体内部蒸发扩散出来而留下孔道,因此加水量多的载体孔容大,即吸水率高。

由图4可知,随着水粉质量比提高,采用两种原料分别制备的球形载体的强度均呈现先增大后减小的趋势,当水粉质量比为1.3时,强度最高,分别为60.8 N、27.1 N。其原因是水作为捏合过程中的粘结剂,能够润湿固体物料,使固体颗粒间的结合力增强,从而提高载体强度。在加水量少时,未完全润湿固体物料,因而载体强度较低,而加入过量水,则降低了拟薄水铝石粉料颗粒间的结合力,导致载体强度变差。

在试验过程中,水粉质量比为1.4时,物料在捏合过程中容易抱杆造成挤出困难,挤出成型物软且易变形,导致成品球形载体收率降低,因此可以确定适宜的水粉质量比是1.3。

2.3 原料

从图3和图4中可以看出,原料PB-B所制备的球形载体吸水率高于原料PB-A所制备的球形载体,而强度则低于PB-A所制备的球形载体。这是因为原料PB-B的孔径比PB-A大。在水粉质量比为1.3时,PB-B所制备的球形载体的吸水率高,但是强度达不到要求;PB-A所制备的球形载体虽然强度好,但是吸水率较低。考虑到上流式渣油加氢催化剂载体在满足强度的条件下,其孔容应尽可能大,因此将两种原料1∶1混合,制备出性能更佳的球形载体,结果如表1所示。

表1 不同原料所制备的载体吸水率和强度

由表1可知,混合两种原料所制备出的球形载体,其吸水率比单独使用PB-A所制备的球形载体的吸水率高,并且比单独使用PB-B制备的球形载体强度好,即在满足强度条件的同时,吸水率也高。

2.4 焙烧温度

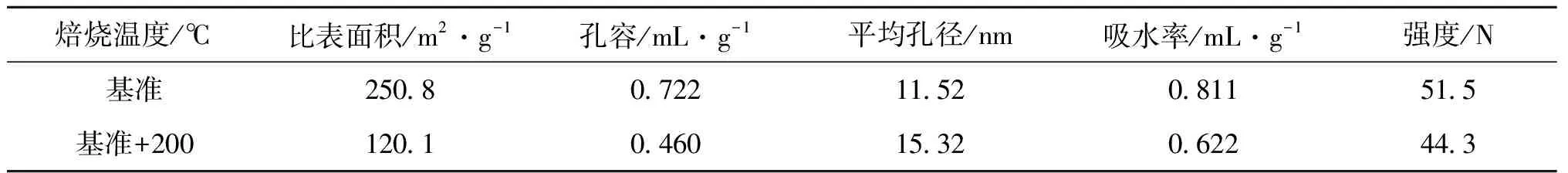

考察不同焙烧温度对球形氧化铝载体性能的影响,结果见表2。由表2可知,提高焙烧温度后,载体的比表面积和孔容减小,平均孔径增大,吸水率相应降低,载体强度也随之降低。这是因为,随着焙烧温度升高,氧化铝载体颗粒的烧结程度提高,导致孔径增大,从而引起强度降低,而氧化铝颗粒间的聚集,同时导致孔数量减少,因此,载体比表面积和孔容减小,吸水率也相应降低。

表2 不同焙烧温度所制备的载体的物理性质

在保证载体强度和孔容达到要求的条件下,载体同时还须具有较大的孔径,以利于渣油中大分子化合物的内扩散,可通过适当提高焙烧温度的方法扩大载体孔径。

3 结 论

通过调变载体的制备条件,可制备出多种不同孔结构和机械强度的球形氧化铝载体。

(1)随着酸含量增加,球形氧化铝载体吸水率不断下降,机械强度先增大后减小,适宜的酸质量分数为2.5%。

(2)提高水粉质量比可使载体吸水率提高,而载体的强度呈现先增大后减小的趋势,并且水过量时不利于载体成型,水粉质量比控制1.3为宜。

(3)采用两种原料混合的方式,可制备出性能更佳的球形氧化铝载体。

(4)在载体机械强度和孔容满足要求的条件下,可通过适当提高载体焙烧温度扩大载体孔径。

影响载体孔结构和机械强度的因素众多,上流式渣油加氢催化剂所使用的球形载体既需要高的机械强度,也需要大的孔径和孔容,而载体的孔结构和机械强度往往相互制约,因此,需要对球形氧化铝载体的制备条件进行深入研究,优化载体制备过程中的各项工艺条件,以获得强度好、孔结构也满足要求的球形载体。