浸渍炭催化剂的氨味逸出成因调查

裴 佩,温宇慧,赵 晴,郭军军,崔 洪

(山西新华防化装备研究院有限公司催化剂研究所,山西 太原 030008)

浸渍炭的功能是吸附和过滤化学毒剂或工业有毒有害气体。作为一种典型的防护用活性炭催化剂和吸附剂,ASC浸渍炭[1]的制备方法通常以氨水为溶剂和金属氨络合物为前驱体,将铜、铬和银采用浸渍方法负载在活性炭表面,最后经焙烧形成活性的金属氧化物。国内外防护浸渍炭的生产都普遍采用该配方及工艺,主要原因是由于金属氨络合物的分解温度低于活性炭的着火温度,采用空气加热的方式,即可完成催化剂的焙烧工序。然而,含氨配方的应用也会给产品带来“氨味”的逸出或释放问题,引起使用者的不适。特别是在高温潮湿的工作环境中,浸渍炭的“氨味”问题显得更加突出。因此,国内外都对浸渍炭产品的“氨”逸出量或“氨”含量制定了相应的产品标准[2-3]。

要想从源头上消除浸渍炭的“氨味”,就需要将浸渍液配方从“含氨”改为“无氨”,或不采用以金属氨络合物为活性金属前驱体的配方。有研究者将硝酸盐或硫酸盐作为浸渍前驱体[4-6]。研究表明,与铜氨络合物[Cu(NH3)2CO3]分解温度150 ℃相比,分解硝酸铜的温度为(190~220) ℃[6],分解硫酸铜的温度则约350 ℃[5]。前驱体分解温度的提高不仅需要提高产品的焙烧温度,而且还要为了避免着火采用惰性气体[6]或密闭[7]的焙烧环境。另外,还需增加处理SO2或NOx等焙烧尾气的净化设施。这些都会导致生产成本的提高。

考虑到“无氨”配方的使用会增加额外的生产环节和成本,国内外研究人员倾向于在现有的工艺基础上对配方和工艺参数进行调整,以达到降低或消除浸渍炭 “氨味”逸出的目的。有研究表明,浸渍炭的“氨味”释放与金属氨络合物在浸渍炭表面的存在形式相关[5],适当提高焙烧温度或延长时间会进一步分解含氨物种[8],降低产品的 “氨味”逸出程度。但同时也发现,在去除“氨味”的同时也会对浸渍炭的防护性能产生负面影响。因此,在保证浸渍炭防护性能的同时减轻或消除“氨味”逸出就成为一个挑战性问题。

虽然研究人员在浸渍炭防护机理、性能提高、生产工艺优化以及重金属组分替代等方面开展了大量的研究工作[1,5,8-12],但对浸渍炭表面“含氨”活性物种的存在及其防护作用机理仍缺乏深入研究,导致长期以来无法在不降低防护性能的前提下解决浸渍炭的“氨味”逸出问题。为此,本文针对目前防护浸渍炭以含氨配方和金属氨络合物为前驱物的生产制备工艺,分离和鉴别出导致浸渍炭“氨味”逸出的物种,并讨论“氨味”对浸渍炭防护作用的贡献,为彻底降低或消除浸渍炭的“氨味”逸出,提高产品性能及使用舒适性和安全性提供理论支持和解决方案。

1 实验部分

1.1 浸渍炭样品制备方法

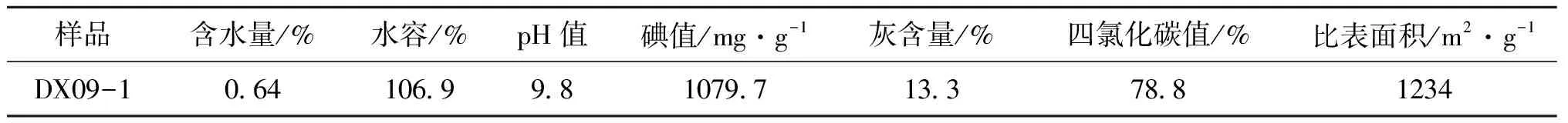

文中所调查的浸渍炭样品均采用等容浸渍和焙烧的制备方法。基炭采用煤制DX09-1柱状活性炭(直径0.9 mm,山西新华防化装备研究院有限公司),其主要性能参数见表1。浸渍液主要成分包括碱式碳酸铜(工业级)、铬酸酐(分析纯)、硝酸银(分析纯)、碳酸氢铵(工业级)。

表1 活性炭(DX09-1)主要性能参数

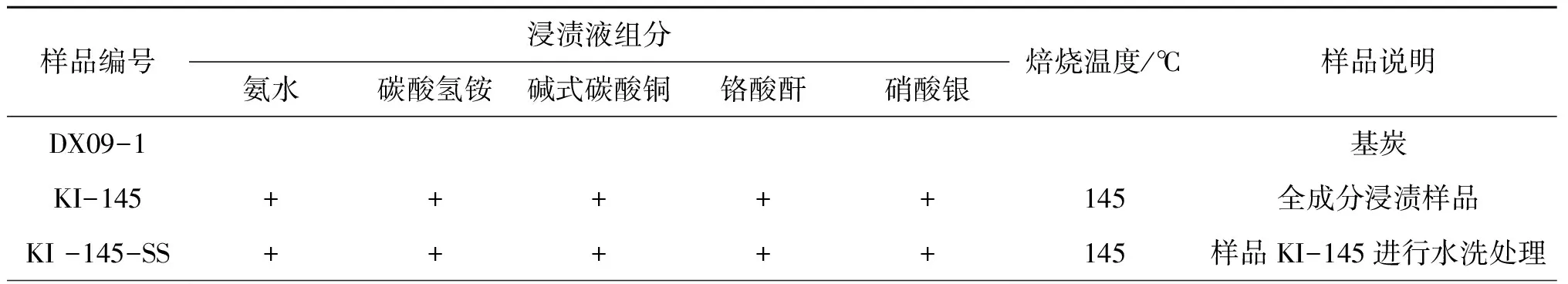

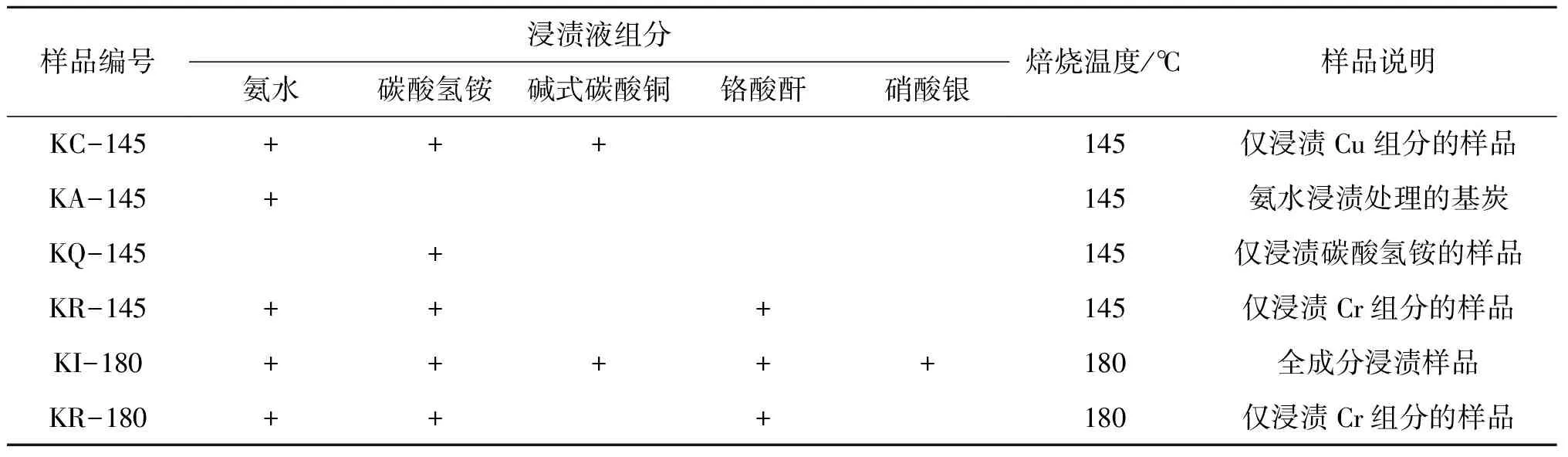

通过实验主要考察单独浸渍组分的浸渍炭对“氨味”逸出程度的贡献大小。所考察的浸渍组分包括氨水、碳酸氢铵、含铜组分(碱式碳酸铜)和含铬组分(铬酸酐)。含银组分(硝酸银)由于负载量很小(0.1%~0.5%),而未将其列为考察对象。同时,也对部分样品的焙烧温度(145 ℃和180 ℃)进行考察,浸渍炭样品的浸渍组成和焙烧条件如表2所示。

表2 浸渍炭样品的浸渍组成及焙烧条件

续表

+表明样品在制备过程中的浸渍组分

1.2 氨逸出分析方法

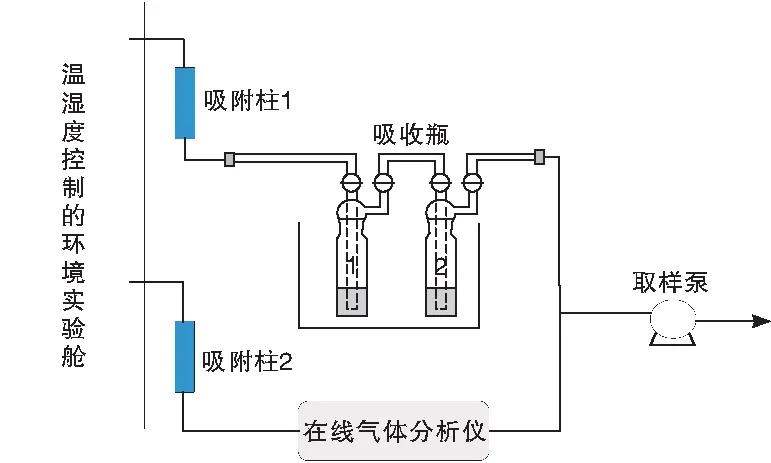

采用两种方法对样品的“氨味”逸出程度进行评价。第一种方法参照美军标[2]中的氨逸出评估方法,测得100 mL浸渍炭1 h释放在1 L空气里的“氨”质量(μg),本文将此值定义为氨逸出指数AEI(Ammonia Evolution Index)。图1是浸渍炭的氨逸出评价装置示意图,整个评价装置包含一台气体采样泵(QC-2型大气采样仪,北京市劳动保护科学研究所),一个吸附柱(内径2.5 cm,长24 cm),由两个吸收瓶组成的一组液相吸收系统,一个铵根离子选择性电极(NH41502,Van London-phoenix公司)和一台毫伏计。

图1 浸渍炭的氨逸出评价装置示意图Figure 1 Experimental apparatus for ammonia evolution from impregnated activated carbon

在测试中,将100 mL的浸渍炭样品装入竖立的吸附柱(吸附柱1)中,吸附柱顶端与温度、湿度可控的3立方米环境舱(温度25±2 ℃,相对湿度30±50%)相连,底端与吸收瓶相连,吸收瓶分别装有20 mL的酸性去离子水(pH=3~4);第二个吸收瓶尾端连接取样泵,取气速率为500 mL·min-1,取样时间60 min。取样结束后,将吸收液转移至烧杯中待分析。

(1)

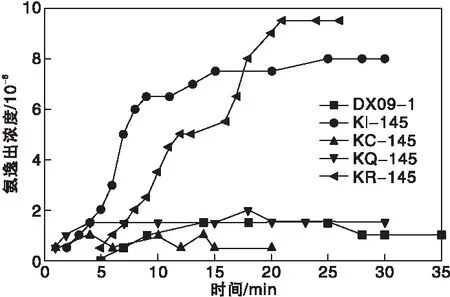

实验还采用了一种连续检测出口氨浓度的方法调查在高比速(1.5 L·min-1·cm-2)条件下浸渍炭“氨味”逸出浓度随时间的变化,并把测试时间范围内(1 h)的氨逸出浓度恒定值AEC(Ammonia Evolution Concentration)作为评估指标。图2显示了所测样品氨逸出浓度随时间的变化。由图2可以看出,所有样品在测试时间内的氨逸出浓度会逐渐增大,直至达到一个恒定浓度值,即“氨逸出浓度”(AEC)。

图2 浸渍炭样品氨逸出浓度随时间的变化Figure 2 Ammonia evolution concentration from the impregnated carbon sampleswith time

在测试中,测试样品装填在管径为2 cm、长度8 cm的不锈钢管(吸附柱2)中,装填厚度5 cm,体积15.7 mL。空气由环境舱提供,舱内空气设定为温度25 ℃,相对湿度RH为80%,实验取气流量为4.71 L·min-1。气体样品的氨浓度由一台在线红外气体分析仪(QGS-08C,北京北分麦哈克分析仪器有限公司)进行连续分析。

1.3 浸渍炭的水洗萃取实验

对浸渍炭进行水洗萃取的实验方法为:取0.1 g样品,研磨成粒度为(75~150) μm的粉末后置于三角瓶中,然后加入40 mL去离子水,进行80 min的超声震荡萃取;超声后的样品进行20 min的离心分离(转速为4 000 r·min-1),取出萃取上清液(萃取液);另外用20 mL去离子水将浸渍炭样品冲洗两次,与上清液混合;所有萃取液在100 mL容量瓶中定容后待分析。

萃取液中的金属和铵根离子含量分别采用等离子体发射光谱仪(Thermo IRIS Intrepid ⅡXPS)和离子选择性电极进行测试分析。

1.4 防护性能测试

参照国标GB 2890-2009测试方法[13]对所调查样品进行CNCl防护性能测试。测试样品装入直径为2.0 cm的不锈钢测试管,装样层高度2.0 cm。测试条件为:温度(20±5) ℃,比速0.25 L·min-1·cm-2,入口浓度(9±0.9) mg·L-1,相对湿度RH为0~50%。

2 结果与讨论

2.1 氨逸出程度与浸渍炭组分的关系

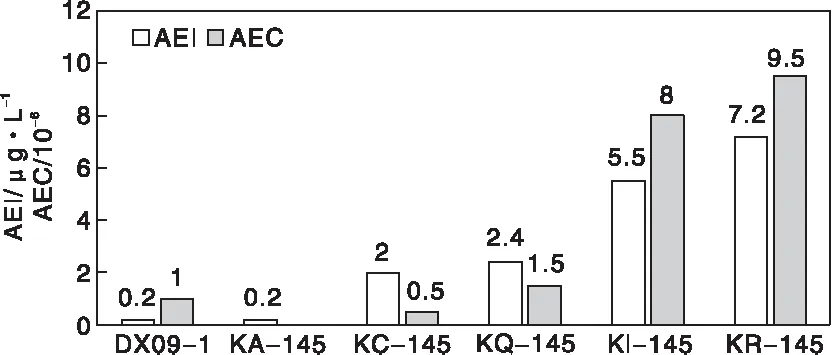

按照浸渍液的配方组成,除氨水和碳酸氢铵外,还包括添加碱式碳酸铜后形成的铜氨络合物,以及添加铬酸酐后形成的铬酸铵。这些组分在浸渍炭焙烧和干燥过程中发生分解,形成具有防护活性的金属氧化物。为此,分别以氨水、碳酸氢铵、氨+碱式碳酸铜、氨+铬酸酐为浸渍液制备浸渍炭,所制备的浸渍炭经焙烧后,形成以下样品:氨负载(处理)样品(KA)、碳酸氢铵负载样品(KQ)、铜氨络合物负载样品(KC)和铬酸铵负载样品(KR)。对这些样品进行氨逸出浓度(AEC)和氨逸出指数(AEI)的测试,分析结果见图3。由图3可以看出,氨逸出指数(AEI)和氨逸出浓度(AEC)变化表现出大致的相同趋势。样品KR-145的氨逸出程度最大,其次为样品KI-145、KQ-145和KC-145。经氨水处理活性炭(KA-145)的氨味逸出程度与基炭(DX09-1)相当,说明氨水本身不是“氨味”的直接来源。

图3 活性炭基炭及含不同浸渍组分浸渍炭的氨逸出指数(AEI)和逸出浓度(AEC)Figure 3 Ammonia evolution index (AEI) and Ammonia evolution concentration (AEC) of activated carbon and impregnated carbon with different impregnating compounds

对应于表3所列出的样品浸渍组分,样品KR-145的浸渍液组成为氨水和铬酸酐。一般认为,铬酸酐在氨水环境下形成铬酸铵或铬酸氢铵,并在随后的焙烧过程中分解为铬的6价和3价的氧化物,同时释放出氨气。以铬酸铵为例,以上过程可描述为式(2)和式(3):

(2)

(3)

在焙烧阶段(145 ℃)的铬酸铵若没有完全分解,就有可能继续在常温状态下发生缓慢分解,并释放出氨气。由此可以推断,样品KR-145中的铬酸铵在该制备条件下并没有完全分解,成为“氨味”释放的最大贡献者。

样品KC-145的浸渍液组成是氨和碱式碳酸铜,氨水将碱式碳酸铜溶解后,形成铜氨络合物,并负载在炭表面。铜氨络合物在焙烧过程中分解,形成氧化铜,也释放出氨气,如式(4)和式(5)所示:

+3H2O+CO2

(4)

(5)

若铜氨络合物在焙烧阶段的分解不完全,也会在常温状态下继续发生缓慢分解,并释放出氨气。目前的数据表明,在145 ℃焙烧的铜氨络合物分解基本完全,对“氨味”的贡献并不显著。

样品KQ-145的浸渍组分是碳酸氢铵,碳酸氢铵在焙烧过程中发生的分解反应是:

(6)

图3的结果表明,碳酸氢铵在此焙烧温度下的分解也基本完全,因而对“氨味”释放的贡献也较低。

浸渍炭在浸渍过程中铬酸酐与氨水或碳酸氢铵结合形成的铬酸铵或铬酸氢铵对“氨味”释放的贡献显著,而浸渍组分中的铜氨络合物和碳酸氢铵对“氨味”释放的贡献则不显著;另外还证明,浸渍液中的氨水成分本身不是“氨味”的直接来源。

2.2 铬酸铵对氨味逸出贡献的验证

铬酸铵溶于水和遇热会分解的性质表明,采用水洗或提高焙烧温度的方式可以将其去除。在随后的实验中,研究了提高焙烧温度和水洗(萃取)处理对浸渍炭“氨味”逸出的影响。

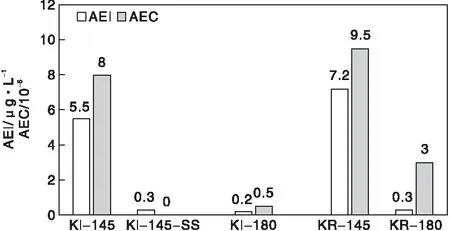

将KR样品和全组分浸渍炭KI的焙烧温度提高至180 ℃,对形成的样品KR-180和KI-180进行氨逸出量的测试,结果见图4。

图4 水洗和焙烧温度对浸渍炭氨逸出的影响Figure 4 Effects of water-rinse and calcination temperature on ammonia evolution from the impregnated activated carbon samples

由图4可以看出,AEI值分别由7.2 μg·L-1和5.5 μg·L-1降为0.3 μg·L-1和0.2 μg·L-1;AEC值分别由8×10-6和9.5×10-6降为0.5×10-6和3×10-6。这说明,焙烧温度从145 ℃提高到180 ℃后,样品KR和KI的氨逸出量降低明显,基本与基炭的氨逸出(AEI=0.2 μg·L-1,AEC=1×10-6)程度相当。由此也验证了张德国等[8]所得出的结论,即浸渍炭可以通过提高焙烧温度以达到降低“氨味”的逸出程度。同样,从图4也发现样品KI-145经水洗(萃取)后,AEI由5.5 μg·L-1降至0.3 μg·L-1,AEC数值由8×10-6降至0×10-6。

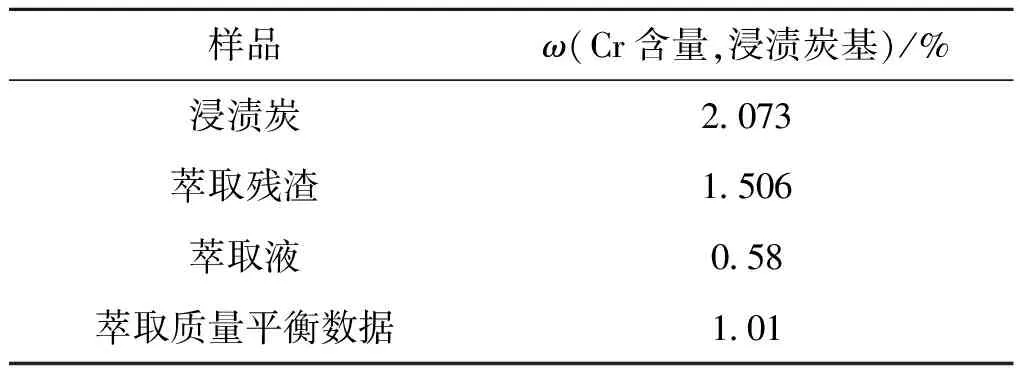

表3 浸渍炭(KI-145)中Cr在萃取产品中的分布

2.3 去除铬酸铵对防护性能的影响

对水洗前后以及在180 ℃焙烧温度下的浸渍炭(KI)进行了氯化氰的防护性能测试(RH为0~50%),防护性能以氯化氰在一定吸附条件下的穿透时间为指标。测试结果表明,处理前浸渍炭样品(KI-145)和处理后浸渍炭样品(KI-145-SS和KI-180)对氯化氰的防护性能分别为36 min,29 min和27 min。对氨味的消除使得浸渍炭对氯化氰的防护性能下降了20%~25%。这一结果也验证了早期对ASC浸渍炭的一些研究结论[5],即通过热处理和水洗等方式虽可以消除和降低“氨味”的逸出,但同时也会降低浸渍炭的防护性能,特别是对氯化氰的防护。

3 结 论

针对目前防护浸渍炭ASC的生产制备工艺,在活性炭上进行单组分和多组分的浸渍,并对所形成的浸渍炭进行“氨味”逸出程度的评价,鉴别出释放“氨味”的浸渍组分。研究表明,“氨味”逸出主要是由铬酸酐与氨水或碳酸氢铵的结合产物铬酸铵的不完全分解造成。去除铬酸铵可通过升高焙烧温度或水洗消除的方式实现,但也会对浸渍炭的氯化氰防护性能产生一定的影响。

对于降低浸渍炭的“氨味”逸出并不可以简单地通过去除浸渍炭表面未分解完全的铬酸铵而实现,而是需要进一步研究铬酸铵或由其释放出的“氨”对浸渍炭的防护性能影响,特别是对氯化氰的防护机理。在消除“氨味”的同时,寻求铬酸铵的替代物或许是一种较为可行的最终解决方案。