抛光缎带二次型断面对压力场创成影响机制的交叉实验研究*

杨航 顾建华 黄文 何建国

(①遵义师范学院工学院,贵州 遵义 563006;②中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900;③中国工程物理研究院超精密加工技术重点实验室,四川 成都 610200)

高精度的光学元件在现代光学领域及国防工业等领域得到了广泛的应用与推广[1],与此同时,现代光学领域对磁流变抛光技术的面型精度与外表面加工质量等也提出了更高的要求[2]。杨航等人分析了一阶不连续面形几何因素对磁流变抛光边缘区域和中心区域流体动力学影响的机制[3-5]。宋辞等人分析了磁流变抛光过程中机床几何因素对机床抛光非球面光学元件的影响机制[6-7]。这一类基于几何因素对磁流变抛光过程压力场机制的分析,一般都是考虑了机床以及工件等宏观的几何因素。薛阳等人分析了磁流变抛光工艺参数对低熔点光学元件加工工艺的影响机理,他们通过这种分析建立了工艺参数的影响关系[8]。Pan J S 等人开展了蓝宝石衬底动态磁场集群磁流变抛光磁流变液组分及工艺参数优化研究[9]。Alam Z 等人通过理论分析与实验研究开展了磁流变抛光过程中抛光液组成对力的影响机制[10]。汪忠喜等人开展了环形磁流变抛光工具性能的研究,揭示了磁流变抛光工具性能对工件作用的影响机制。通过单因素探索试验和正交试验研究磁感应强度、抛光器转速、加工间隙、金刚石粒径等因素对抛光性能的影响[11]。彭小强等人基于国防科技大学自行研制的磁流变抛光装置,对自行研制的磁流变抛光液在平面光学元件抛光过程中的主要工艺参数进行了交叉实验研究[12-15]。涉及的主要参数包括磁场强度、抛光粉浓度、抛光盘的转速和抛光盘与工件间的间隙。可以看出这些研究虽然对磁流变抛光过程的物理机理进行了一定程度的分析,但是缺乏对缎带型面的影响机理的深入研究。这些研究虽然解决了传统加工方法的很多不足之处,但是磁流变技术对高精度光学元件加工时,抛光缎带二次型断面的相关几何参数对压力场的创成同样有着极大的影响,而本文的研究则对光学原件高精度加工领域有着积极的意义。

1 磁流变抛光缎带二次型断面对压力场创成的影响分析

1.1 磁流变抛光过程影响因素分析

磁流变抛光过程中,加入的磁流变液是一类新研制的对高精度光学材料进行加工修型的材料,它是一种能通过人为控制的流体,该种流体是通过在某一类载体中放入能被磁化的微米级高精度粒子制作形成的漂浮的液体。这种液体通常情况下由以下3 类物质组成:磁化的固态粒子、基载液和化学活性剂,同时,也是由这3 类物质影响着磁流变的抛光效率。磁化的固态粒子的磁性影响着磁流变液的顺滑性,具有非常强的剪切力的磁流变液中的微粒需要具有相对较大的直径和极其饱和的粒子磁化强度,但是,光学材料加工过程中评判磁流变液效果的标准有很多,通常情况下,磁流变液性能比较好的通常会有其一定的特点,磁流变液中的磁粒需要满足下面这些要求:磁导率要高,满足这一条件就可以让磁粒在非常小的磁场中,磁偶极矩可以变的非常大(磁偶极矩是矢量,方向由负磁荷指向正磁荷。历史上,人们最开始是认为纯天然磁体是由大量的磁偶极子组成的,每一个小的磁偶极子由相距很近的等量正、负磁荷构成),从而使剪切力变的非常之大;要有低磁矫顽力,也就是在磁场强度为零的情况下,磁流变液里面的粒子一般没有剩磁,这个条件是磁流变液能够成为零磁场流体的充分条件;要有较窄的磁滞回线,小的内聚力,同样也是磁流变液流低能耗的充分条件。

以上这些关于磁流变液中磁粒的要求,影响着磁流变液在通入磁场以后抛光区域抛光缎带的形成,即影响着抛光缎带二次型断面的形状,间接的影响着磁流变抛光缎带的抛光效率及质量。

1.2 抛光缎带的二次型断面的形成及其对磁流变抛光压力场的影响分析

抛光过程中,磁流变液在通入磁场的情况下,会转变为非牛顿体,形成Binghan 塑性流体,吸附在抛光圆轮的外缘,图1 所示为以磁流变液在抛光上的最低位置设置为坐标原点建立的坐标系,抛光圆轮的轴线方向为X轴方向,抛光圆轮法线方向为Z轴方向。

图1 磁流变液坐标定义

当抛光圆轮的进行工作时,磁流变液会在抛光圆轮的带动下到达抛光区域,进入到抛光区域以后的磁流变液,在ZOY这个平面里面会与抛光圆轮形成一个同心圆,高强度磁场下的磁流变液会产生凸起的缎带,该缎带则在ZOX这个面上形成1 个二次曲线,通过对这条二次型曲线进行拟合,则抛光缎带二次型断面的形状则可以表达为:Z=ax2+bx+c,该式含有3 个未知数a、b、c,可根据磁流变液抛光区域的边界条件设置出关于3 个未知数的三元二次方程组,通过解这个方程组便可以得到磁流变抛光液关于数学形状的描述。

通常情况下认为,磁流变的整个抛光过程是在物理作用和化学协同产生作用的结果,磁流变抛光技术作为一种高精度的加工修型技术,它的实际作用流程是极其复杂的,上述作用之间是存在着相互联系的,并非单一的独立体,它们之间相互影响着,比如加入抛光粉(磁化的固态粒子)的多少会对基载液的化学作用产生影响,而基载液的化学作用又影响着磁流变液中粒子的的热运动问题。综上,影响整个磁流变高精度加工修型的效果的因素有着很多,而这些因素都共同影响着磁流变抛光缎带二次型断面的形状,故而二次型断面的形状则代表着以上这些影响因素影响着磁流变抛光技术对高精度光学元件进行加工的效率及质量。

2 磁流变抛光实验设计

在磁流变抛光过程中,是通过利用磁流液在高强度磁场的作用下,由牛顿体转化为非牛顿体,这种转化过程能够使得原来的液体瞬间硬化,进而形成Bingham 塑性流体。抛光粉在高强度的磁场中,会通过物理方法处理掉被加工光学材料的外表面材料,其中,所产生的Bingham 塑性流体指的是一种非牛顿体,该材料在低应力的情况下,就会从牛顿流体向宾汉流体进行转变,由此表现为刚性体,但是在高应力的情况下,它则会像粘性的液体一样的流动,该物质会对被加工光学材料外表面产生一定的剪切力和压力,从而达到磁流变抛光的效果。

如图2 所示,被加工的光学材料置于抛光圆盘的上方,并且会与该抛光圆盘之间产生一个小而恒定不变的高度,这样,被加工的光学材料与该抛光圆盘之间就会形成一个很小的缝隙。磁场发生装置放置在被加工的光学材料和抛光圆盘下面,在被加工的光学原件和抛光圆盘之间的缝隙周围就会产生一个高强度的磁场。

图2 磁流变抛光模型

2.1 磁流变抛光实验参数定义

在本文所设计的磁流变抛光实验中,设置抛光圆盘的转速为3.34 r/s,被加工件出口压力与进口压力和磁流变液的实验压强大小都设置为标准大气压强101 kPa。本实验的磁流变液模型选择为液体的kepsilon 模型,选择其密度为2 650 k g/m3。另外,因为磁流变液在高强度的磁场中,会呈现为Bingham塑性流体的性质,又因为Herschel-Bulkley 模型的粘度可以近似的代替Bingham 塑性流体,为更好地表现实验材料的性质,所以在仿真实验中,可以选择Herschel-Bulkley 模型作为实验对象,设置其相关参数如表1。

表1 Herschel-Bulkley 模型参数

2.2 磁流变抛光实验设计

在磁流变抛光技术中,影响其抛光效率的因素有很多,本实验的目的则是研究不同形状的磁流变抛光缎带二次型断面在磁流变抛光过程中对被加工的光学原件所受压力的影响,并通过此确定在改变二次型断面形状相关参数的情况下,总结出磁流变抛光缎带二次型断面对被加工光学元件在磁流变抛光过程中所受压力的影响规律。

本实验针对平面、球面和凸面3 种实验模型,通过对实验对象主要的研究因素断面嵌入深度和二次型断面面形状进行交叉组合对比实验:(1)对比相同嵌入深度情况下,不同形状的二次型断面对磁流变压力场创成的影响,如图3 所示。(2)对比相同形状的二次型断面在随着嵌入深度改变的情况下,对磁流变抛光过程压力场创成研究的影响。

图3 与抛光缎带相接触的平面、球面、凸面模型

本实验分为3 组,第一组平面模型实验设计如下:以相同曲率半径R=150 mm 和相同的初始入口速度V=3.47 m/s 在标准大气压下进行实验,改变二次型断面模型的嵌入深度,分别以二次型断面模型嵌入深度为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm、0.7 mm、0.8 mm、0.9 mm、1.0 mm 进行实验,相关实验参数设置如表2。

表2 平面模型实验参数

第二组球面实验设计如下:以相同曲率半径R=150 mm 和相同的初始入口速度V=3.47 m/s 在标准大气压下进行实验,改变二次型断面模型的嵌入深度,分别以二次型断面模型嵌入深度为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm、0.7 mm、0.8 mm、0.9 mm 和1.0 mm 进行实验,相关实验参数设置如表3。

表3 球面模型实验参数

第三组凸面实验设计如下:以相同曲率半径R=150 mm 和相同的初始入口速度V=3.47 m/s 在标准大气压下进行实验,改变二次型断面模型的嵌入深度,分别以二次型断面模型嵌入深度为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.6 mm、0.7 mm、0.8 mm、0.9 mm 和1.0 mm 进行实验,相关实验参数设置如表4。

表4 凸面模型实验参数

3 实验结果与讨论

3.1 实验结果

本实验通过建立平面、球面和凸面3 种实验模型并实验对象主要的研究因素断面嵌入深度和二次型断面面形状进行交叉组合对比实验:(1)对比相同嵌入深度情况下,不同形状的二次型断面对磁流变压力场创成研究的影响。(2)对比相同形状的二次型断面在随着嵌入深度改变的情况下,对磁流变抛光过程压力场创成研究的影响。通过实验仿真得到如图4~6 的3 种模型在不同深度下的压力分布云图及其最大压力值。

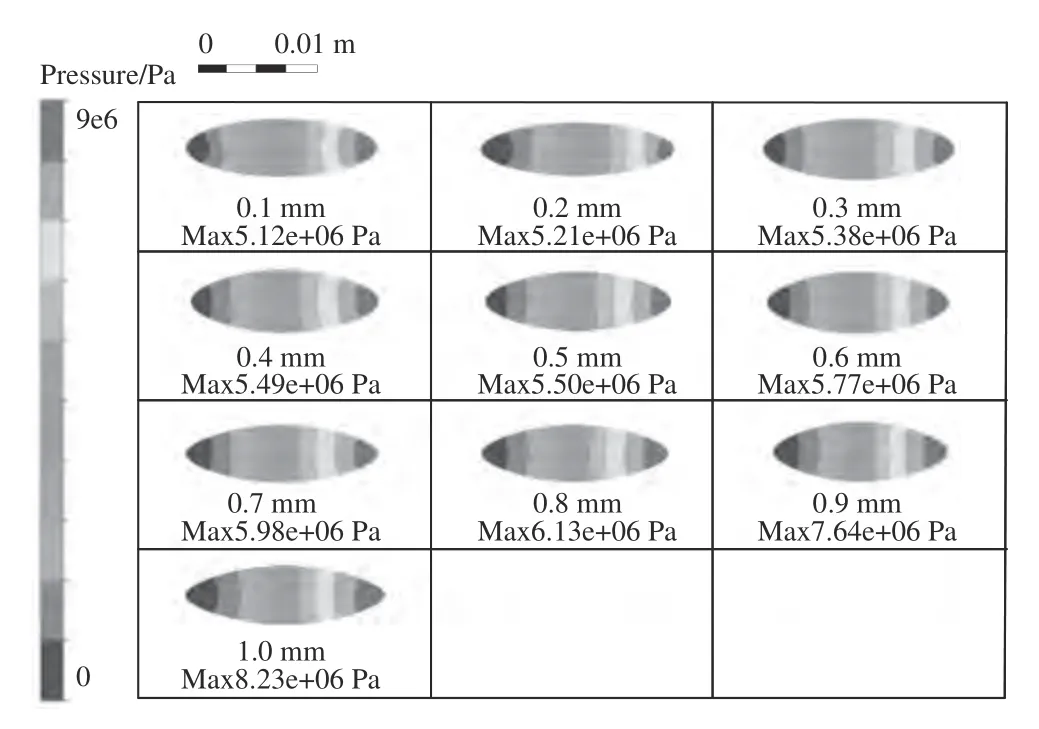

图4 平面二次型断面在不同深度下的压力分布图及其最大压力值

通过选择相同的平面二次型的形状,改变其嵌入深度进行仿真实验,得到关于平面二次型断面在不同嵌入深度下的压力云图及最大压力值,如图4所示。

通过选择相同的球面二次型的形状,改变其嵌入深度进行仿真实验,得到下面关于球面二次型断面在不同嵌入深度下的压力云图及最大压力值,如图5 所示。

图5 球面二次型断面在不同深度下的压力分布图及其最大压力值

通过选择相同的凸面二次型的形状,改变其嵌入深度进行仿真实验,得到下面关于凸面二次型断面在不同嵌入深度下的压力云图及最大压力值,如图6 所示。

图6 凸面二次型断面在不同深度下的压力分布图及其最大压力值

3.2 不同形状、相同嵌入深度的抛光缎带二次型断面对压力场创成的影响分析

本实验通过对平面、球面和凸面3 种实验模型设置相同的嵌入深度进行分组实验,研究二次型断面在不同形状、相同嵌入深度的情况下对压力创成的影响,通过实验对实验进行仿真分析,得到图7在不同形状、相同嵌入深度的关于二次型断面的压力M对比图。

图7 3 种实验模型在同一嵌入深度下的压力对比图

通过图7 可以看出:在同一嵌入深度下,平面二次型断面的整体最大压力值为3 个模型中最小;在同一嵌入深度下,球面二次型断面的整体最大压力值大于等于平面二次型断面的,在嵌入深度L为0.9 mm 和1.0 mm 时,球面二次型断面的最大压力值等于平面二次型断面的最大压力值;在同一嵌入深度下,凸面二次型断面的最大压力值大于球面二次型断面和平面二次型断面的。可以看出不同形面的压力影响机制是不一样的,曲面造型明显比平面造型产生了更多的阻力,也就对压力的形成产生了更大的影响。

3.3 相同形状、不同嵌入深度的二次型断面对压力场的创成影响分析

本实验通过对平面、球面和凸面3 种实验模型设置相同的形状、不同的嵌入深度进行分组实验,研究二次型断面在相同形状、不同嵌入深度的情况下对压力创成的影响,通过实验对实验进行仿真分析,得到图8 平面、球面和凸面3 种模型不同嵌入深下关于二次型断面的压力P对比图。

图8 平面二次型断面在不同嵌入深度下的压力值分布图

通过图8 可以看出,随着平面二次型断面嵌入深度的减小,其最大压力值也是随之不断减小的,且嵌入深度较大的模型的整体压力值均高于比它的嵌入深度低的模型的压力值,故而得出在平面二次型断面模型内,随着二次型断面嵌入深度的增加,二次型断面上的压力值也会随之增加;反之,二次型断面嵌入深度在不断减小时,其二次型断面上的压力值也会则随之减小。可以看出进入深度对压力的影响是有明显的效果的,进入深度会导致间隙变小,从而增加磁流变抛光过程的流体动力阻力,这也就解释了为什么进入深度和压力的正相关关系。

通过图9 可以看出,随着球面二次型断面嵌入深度的不断改变,其二次型断面上的压力值呈现出集中分布的现象,仅有极少数区域压力值偏离压力值集中分布区,压力的集中分布现象可能与外部的压力形成结合条件有关系。嵌入深度X为0.1 mm 和嵌入深度为0.9 mm 时的压力值就完全偏离压力值集中分布区,压力值集中分布区域为5.57~8.24 MPa。

图9 球面二次型断面在不同嵌入深度下的压力值分布图

通过图10 可以看出,随着凸面二次型断面嵌入深度的不断减小,其二次型断面上的最大压力值也随之不断减小的,且嵌入深度较大的模型的整体压力值均高于比它的嵌入深度低的模型的压力值,故而得出在凸面二次型断面模型内,随着二次型断面嵌入深度的增加,二次型断面上的压力值也会随之增加;反之,二次型断面嵌入深度在不断减小时,其二次型断面上的压力值也会则随之减小。

图10 凸面二次型断面在不同嵌入深度下的压力值分布图

4 结语

本实验通过建立平面、球面和凸面3 种实验模型,对3 种实验对象主要的研究因素断面嵌入深度和二次型断面面形状进行交叉组合对比实验,研究磁流变抛光缎带二次型断面对压力场创成研究的影响,通过实验结果及实验分析得出如下结论:

(1)在不同形状、相同嵌入深度的平面、球面和凸面模型的二次型断面中,平面二次型断面的在不同嵌入深度下的整体最大压力值为3 个模型中最小,球面二次型断面的整体最大压力值大于等于平面二次型断面的,在嵌入深度L为0.9 mm 和1.0 mm时,球面二次型断面的最大压力值与平面二次型断面的最大压力值相同,凸面二次型断面的最大压力值大于球面二次型断面和平面二次型断面。

(2)在平面二次型断面中,随着平面二次型断面嵌入深度的减小,其最大压力值随之不断减小,且嵌入深度较大的平面二次型断面模型的整体压力值均高于比它嵌入深度低的平面二次型断面模型的压力值。

(3)在球面二次型断面模型中,随着球面二次型断面嵌入深度的不断改变,其压力值呈现出集中分布的现象,仅有极少数区域压力值偏离压力值集中分布区,压力值集中分布区域为5.57~8.24 MPa。

(4)在凸面二次型断面模型中,随着凸面二次型断面嵌入深度的不断减小,其二次型断面上的最大压力值也随之不断减小,且嵌入深度较大的凸面二次型断面模型的整体压力值均高于比它的嵌入深度低的模型的压力值。