基于熔融沉积3D 打印机的多色切换模组设计*

王勇刚 吴学呈 高文杰 职山杰 黄双君 高泰

(①苏州大学应用技术学院,江苏 苏州 215325;②湖北美术学院工业设计学院,湖北 武汉 430060)

3D 打印技术属于快速成型技术的一种,又称增材制造技术,出现在20 世纪80 年代,是一种通过计算机建立三维模型文件,使用微米级粉末金属、光敏树脂或热熔线材等,逐层扫描快速打印出零件的技术[1-2]。其中,熔融沉积型(FDM)3D 打印技术是当前最流行、最具生命力的3D 打印技术之一[3-12],在工业设计等领域应用广泛。然而目前市场上基于FDM 技术的3D 打印机多数只能打印一种或两种颜色的产品,若想打印彩色产品,则需要在3D 打印机非工作期间手动更换不同颜色的耗材。近年来许多国内外科研人员先后根据双色混合原理[13],三基色原理[14]和CMY-KW 调色原理[15]开发了不同类型的彩色打印机,常见的多颜色打印方案其共性是:每一种耗材均需要单独的步进电机进行挤出控制,为实现多种颜色的打印需要增加多个步进电机。此外,多种颜色耗材的挤出意味着3D 打印机喷头也需要增加,增加喷头会导致3D 打印机运动部分的惯性显著增大,无法进行高速打印,且增加喷头对组装的要求极高,否则打印出来的模型很容易产生错层或者断裂的情况。因此,当前基于FDM 的3D打印机直接成型彩色产品存在成本高、效率低和实现难等缺点。

多色3D 打印技术是3D 打印未来的主要发展方向之一[16-17]。为了实现FDM 打印彩色模型的需求,本文通过分析双喷头打印机的工作流程,基于原有3D 打印控制策略,深入研究并自主设计了一款可实现多色打印的模组。本款自主设计的模组,可以加装在任意一台支持双挤出机的普通FDM 3D 打印机上,使它实现多种色彩、多种材料模型的高效高质量打印。通过实验验证,该方案可以自动切换多种颜色耗材,且具有较高的打印精度及稳定性,为普通FDM 打印机实现多色打印提供了更加便捷的解决方案。

1 3D 打印机实验平台整体组成

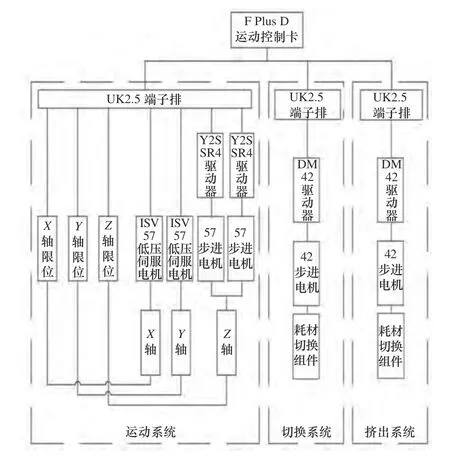

目前市场上FDM 3D 打印机普遍使用的是支持两个挤出步进电机的3D 打印运动控制卡,通常只能支持2 种颜色打印[18-23],本文基于普通双喷头双挤出步进电机双色FDM 3D 打印机,将两个挤出步进电机进行功能上的重新规划,对3D 打印运动控制卡的固件进行修改,设计出了一款支持在任意双喷头3D 打印机上安装使用的3D 打印机多色切换模组。本款3D 打印机多色切换模组以及相应3D打印机的整体结构主要由3D 打印机运动控制卡、切换系统、运动系统以及挤出系统组成,具体组成框架如图1 所示。

图1 系统组成框架图

2 3D 打印机多色切换模组设计

2.1 整体结构设计

本款3D 打印机多色切换模组主体使用3D 打印技术制作,模组外部尺寸为350 mm×110 mm×100 mm,可完成挤出、回抽和切换等动作指令。将普通双色3D 打印机中的2 个挤出步进电机进行功能上的重新规划,分为耗材挤出电机和耗材切换电机。耗材挤出电机主要用于耗材的挤出动作,步进电机通过联轴器与5 mm 光轴相连接,实现动力的传递,驱动在同一根轴上的5 个耗材送丝轮旋转。耗材切换电机通过联轴器与T8 矩形丝杠相连接,使步进电机的旋转运动转变为横移托架沿光轴的直线移动,悬浮压紧轴承压紧送丝压力轴承,保证对应耗材可以顺利挤出。

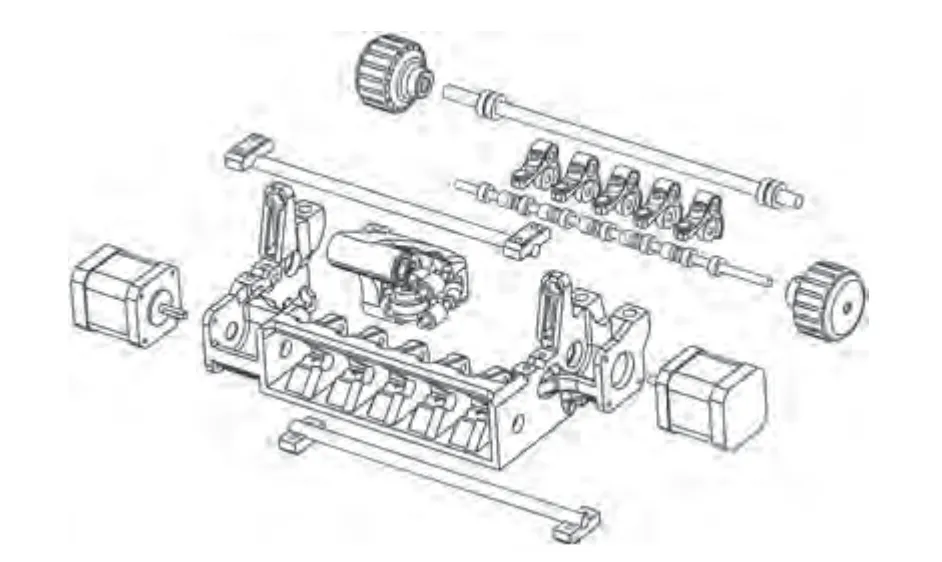

本款3D 打印机多色切换模组整体结构简单,如图2 所示。在保证稳定性的前提下,能有效降低设计和使用成本,便于组装、维修,且兼容性好,便于操作人员在3D 打印设备工作时实时观察监测。

图2 3D 打印机多色切换模组零件爆炸视图

2.2 机械结构设计

模组整体结构包括耗材挤出电机、耗材切换电机、模组摆臂、模组主体、手柄、光轴、丝杠及横移托架等。如图3 所示。模组摆臂活动连接在模组主体上,光轴、轴承及电机等零件固定连接在模组主体上。丝状耗材的挤出控制主要依靠固定在5 mm光轴上的咬丝轮与丝状耗材咬合来完成,耗材挤出电机通过驱动5 mm 光轴,控制咬丝轮旋转,以此来挤出或回抽耗材。

图3 3D 打印机多色切换模组三维图

横移托架为切换模组的核心部件,如图4 所示,其上下两端分别安装直线轴承,可以沿着固定在模组主体上的光轴左右运动,移动的距离依靠耗材切换电机驱动矩形丝杠进行控制,悬浮压紧轴承座与横移压紧轴承可以移动至任意工位。压力弹簧提供压力,使送丝压力轴承与咬丝轮将耗材压紧,配合耗材挤出电机,将所需耗材挤出,达到切换效果。

图4 模组横移托架爆炸视图

切换模组的横移托架上有4 根4 mm 光轴,使悬浮压紧轴承座能够沿着光轴移动,如图5 所示。在其后依靠强力压力弹簧来提供挤出丝状耗材必要的压紧力,在悬浮压紧轴承座的位置,提供了安装强力压力弹簧的定位圆柱。

图5 横移托架组件

2.3 多进一出转换器设计

市面上大部分3D 打印机只支持单色或双色打印,相对应的喷头模组也只支持单或双送料管的接入[24-28],因此对于本款多色切换模组的整体设计中,还需要一个可以将多种耗材送料管合并到一根耗材送料管中的转换器。

图6 所示为多进一出转换器,主要由PC4-M5快速接头、聚四氟乙烯导料漏斗以及上下部分固定支架组成,其中上、下两部分固定支架采用3D 打印工艺制作,PC4-M5 快速接头通过螺纹安装在固定支架上、下的安装孔中,防止送料管的逆向运动。固定支架中部放置聚四氟乙烯导料漏斗,在固定支架的周围每隔72°开孔,与送料管气动接头相接,3D 打印耗材可以以一定角度导入导料漏斗中,并在漏斗中调整方向,汇聚到同一送料管中,多进一出转换器实物如图7 所示。

图6 多进一出转换器

图7 多进一出转换器实物图

打印时,打印机首先控制耗材挤出电机将被替换的耗材精准向后回抽,使其在送丝轮之间,以备下一次使用,又不影响到其他耗材的挤出使用。精确位移量在软件中设置。

3 耗材切换工作流程

3.1 3D 打印机实验平台工作流程

为了配合多色切换模组完成耗材的切换,打印多色模型。需要3D 打印机实验平台在切换模组进行耗材切换之前,完成一部分的准备动作,避免切换模组发生断料、卡料等状况从而导致切换失败,实验平台工作流程如图8 所示。

图8 实验平台工作流程

3.2 多色切换模组工作流程

3D 打印机多色切换模组主要通过步进电机带动丝杠旋转,使横移托架左右移动来实现耗材切换。当打印机需要进行耗材切换时,为了使耗材能够正常回抽,打印机平台先下降,下降到位后耗材挤出电机对当前耗材进行回抽动作,使其从多进一出转换器中的聚四氟乙烯导料漏斗中抽出,回抽到位后,多进一出转换器中无耗材。打印机控制耗材切换电机旋转,带动丝杠使横移托架运动至对应耗材位置处,横移托架的压力弹簧提供按压力,横移压紧轴承向模组摆臂施加压力,使送丝压力轴承压紧耗材,通过送丝轮的旋转将耗材被挤出或回抽。当横移托架移动到位后,耗材挤出电机向前挤出,使耗材穿过多进一出转换器中的聚四氟乙烯导料漏斗,进入喷头模组。完成挤出动作后,打印机即可正常工作。

4 实验分析

4.1 实验平台设计

本款3D 打印机实验平台主要采用Hbot 机械结构,外框结构设计为正四边体结构,整体框架采用铝合金型材进行搭建,平台采用高硼硅玻璃板,设备外部尺寸为 750 mm× 750 mm × 950 mm,有效打印面积为500 mm×500 mm。通过铸铝角码与L/T 型不锈钢板连接成四边形框架。导轨处预埋T 型螺母,通过对应螺丝固定在铝型材表面,因此设备的整体结构比较稳定,试验结果表明,设备能够满足打印精度和效率的要求。实验平台实物如图9 所示。

图9 整机实验平台实物图

4.2 实物打印测试

在完成3D 打印机多色切换模组的运动及控制逻辑设计后,使用Unigraphics NX 三维建模软件绘制3D 打印机多色切换模组整体模型。根据模型图纸制作了 3D 打印机多色切换模组硬件实物,如图10所示。将3D 打印机多色切换模组进行安装,对安装多色切换模组的3D 打印机各项参数进行调试,调试完成后进行多色打印测试实验,其主要技术参数如图11 所示。

图10 3D 打印机多色切换模组实物图

图11 3D 打印机参数

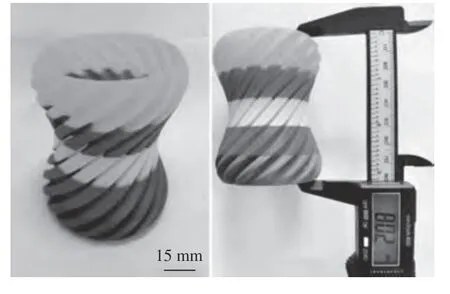

使用Simplify3D 切片软件进行打印参数设置,挤出头1、2、3、4、5 分别对应灰色、红色、黄色、蓝色和绿色5 种耗材,模型设计高度为80 mm,如图12 所示。打印实物如图13 所示,经过游标卡尺测量,打印的模型实际高度为80.2 mm,尺寸误差较小,打印精度高、表面较为光洁,且打印速度快,约为30 min。由此看来,使用多色切换模组方案的3D 打印机可以高效、稳定地实现高精度多色模型三维实体快速成型。

图12 多色模型切片模拟打印示意图

图13 多色模型打印实物图

4.3 打印试样粗糙度值测试

为了探究打印温度、打印速度对打印产品质量的影响。使用该多色打印模组制备了尺寸为15 mm×5 mm×15 mm 的长方体试样,如图14 所示。在打印时,长方体试样高度方向0~7.5 mm 处使用1 号红色耗材打印,长方体试样高度方向7.5~15 mm 处使用2 号绿色耗材打印,从而使试样在7.5 mm 处产生颜色分层。使用基恩士(KEYENCE)VK-X250K 型激光共聚焦显微镜对长方体试样进行粗糙度值测量。

图14 长方体试样

选择打印温度为:180 ℃、200 ℃和220 ℃(PLA 材料打印温度范围在180~220 ℃);在保持打印温度不变的情况下,选择打印速度分别为:50 mm/s、100 mm/s、150 mm/s 和200 mm/s,因 此长方体试样分为3×4=12 组,为了保证测试结果的普遍性,每组分别打印3 个试样,共36 个试样。

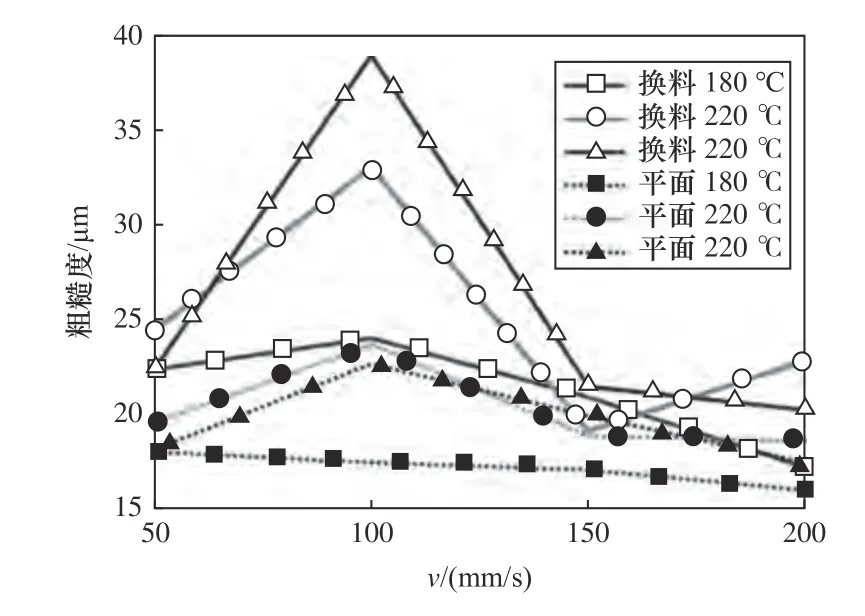

分别在试样的绿色平面部分以及红绿换料分界部分进行粗糙度值测量,如图15 所示。对每组3个试样分别进行粗糙度值测试,取3 个试样的平均值作为该组测量结果。每种打印温度和打印速度下试样的粗糙度值如表1 和表2 所示。发现:在不同温度和速度下,换料分界处与平面处粗糙度均有明显的不同。

图15 测量位置

表1 换料分界处粗糙度值 μm

表2 平面处粗糙度值 μm

将表1、表2 数据进行比较,如图16 所示。可以看出打印温度与打印速度对打印质量有较大影响,保持打印速度不变,大部分情况下,打印温度越低,模型的粗糙度值越小,打印质量越好。而在保持打印温度不变时,模型的粗糙度值并不与打印速度成正比,在打印速度为100 mm/s 时,粗糙度值较大,打印质量差,打印速度为150 mm/s 时,打印质量有较大的改善。打印温度设定为180 ℃,采用200 mm/s的打印速度时,模型表面粗糙度值较小,打印精度较高。当温度达到180 ℃时耗材冷却速度更快,固化效果更佳,此时较高的打印速度能在凝固完成之际,使打印层之间快速粘合,从而有更小的粗糙度。

图16 换料分界处粗糙度与平面处粗糙度比较

5 结语

为了实现多色彩三维实体快速成型,本文基于熔融沉积成型(FDM)双喷头3D 打印机,设计了一款支持在任意双喷头3D 打印机上安装使用的多色切换模组。通过实验平台的安装调试和多色三维模型打印测试实验,探究了打印温度、打印速度对多色打印产品表面粗糙度的影响,在合理打印温度范围内,温度设定为180 ℃,采用200 mm/s 的打印速度时,模型表面粗糙度值较小,打印质量较高。该3D 打印机多色切换模组可以精确、稳定及高效地实现多种颜色的换色打印,弥补了传统FDM 3D打印机的不足,为FDM 多色3D 打印提供了新的实现方法。