光学元件超光滑表面的流体动压抛光特性研究

付振峰 王振忠 王 彪 申冰怡 黄雪鹏

(厦门大学航空航天学院,福建 厦门 361005)

随着微电子学领域和光学领域及其相关技术的发展,对光学元件表面质量提出了极精确面形和超光滑表面的加工要求,其表面粗糙度在纳米级。常用的抛光技术有气囊抛光、化学机械抛光、离子束抛光、磁流变抛光和流体动压抛光等,流体动压抛光与其他技术相比,其优势在于加工损伤面小,表面质量好、能达到原子级别的去除。最早由日本的Mori Y[1]提出,是一种超光滑表面加工方法,将聚氨酯回转球与工件一起置于悬浮液含微细粉末粒子中,利用回转球与工件表面之间产生的流体润滑现象,达到去除工件表面材料的目的,其能实现表面粗糙度值达0.5 nm。之后Kanaoka M[2]等人通过弹性发射加工对低热膨胀材料进行加工,发现工件在去除一定深度的材料后,其表面粗糙度RMS收敛到0.1 nm 的恒定值。李庆宇[3]在现有的弹性发射加工的基础上,开展双转弹性发射加工技术的研究,在公转20 r/min、自转500 r/min 下获得了RMS为0.080 1 nm 的超光滑表面。彭文强[4]等人在研究中对石英玻璃进行试验采用水动力抛光方法得到了表面粗糙度RMS为0.145 nm 的超平滑表面,李岩[5]使用有槽工具对熔融石英玻璃进行抛光试验,通过工具转速的提高可以改善工件表面粗糙度。该抛光方法平均粗糙度可达1 nm。郑子军[6]利用圆柱形辊子工具在转速为1 000 r/min,定点抛光4 h,把K9玻璃表面粗糙度Ra 从45.41 nm 下降到0.91 nm。

已有研究较多关注于流体动压抛光方式下对不同材料的极限粗糙度,为进一步探索提升抛光效率及开展流体动压抛光工程应用工艺,本文基于流体动压原理,采用电主轴搭建四轴高速抛光平台,通过理论计算及Fluent 仿真确定工艺试验参数,开展单因素试验获得优化工艺参数,实际进行小口径抛光验证试验。

1 流体动压抛光工具设计

流体动压抛光实现稳定均匀去除的关键在于工具头与工件保持恒定微小的间隙,为提高抛光效率,可进一步提高抛光工具转速。因此,本文基于高精度直线模组(运动分辨率1 μm,重复定位精度5 μm)及高速电主轴(北京精雕JD80-24-ER16/A 精密电主轴,最高转速24 000 r/min),设计开发四轴流体动压抛光系统,如图1a 所示。运动控制选用深圳市软赢科技公司的WMX3 工控系统,对于抛光间隙这一关键参数,Mori Y[1]通过采用施加压力的方式保持抛光间隙恒定,而张富[7]在其研究的使用压电陶瓷控制抛光间隙的方式,本次试验通过平台本身机械结构的运动精度来保持抛光间隙的恒定,并选用精密电主轴对抛光球转速进行精确控制。

流体动压抛光去除模型如图1b,当工具头进行旋转,抛光液中磨粒会受到其旋转带来的动压力,磨粒在受力过程与工件表面材料进行接触碰撞,通过去除表面材料进而降低表面粗糙度,从而得到超光滑表面。

图1 流体动压抛光系统及去除模型

抛光加工的材料去除模型通常用经典Preston方程表示。基于Preston 方程,实际应用中研究人员根据材料去除理论和试验研究对Preston 方程进行各种修正,在非接触流体抛光过程中,抛光相对速度V和抛光压力P都是随着工件表面位置坐标(x,y)和时间t而不断变化的[8],所以线性液动压抛光加工的材料去除率MMR也是和工件表面位置坐标(x,y)和时间t有关的函数。单位时间T内工件表面(x,y)处的材料去除率可以表示为

式中:k为比例常数,它与抛光过程中的多种因素相关;P(x,y)为t时刻工件坐标(x,y)处受到的动压力;V(x,y)为t时刻工件坐标(x,y)处的相对速度。因此线速度、压力和时间是抛光效果的重要因素,可通过设计小球尺寸和选择主轴转速来提高相对速度。已有研究中对抛光间隙控制严格,在微米级别,设备成本及控制精度要求较高。本文基于提高转速增加效率并适当降低抛光间隙控制精度目的,选取h0为100 μ m左右,为了探究抛光球直径对抛光加工的影响,设计工具球直径分别为40 mm、50 mm 和60 mm。考虑主轴与水平面保持一个夹角的情况下保证加工过程中主轴不浸没在水中。其二维设计见图2a。将主轴水平倾斜角设为45°,抛光工具二维示意图如图2b,在完成基体加工后,使用聚氨酯抛光垫对其进行粘贴并修整,如图2c。

图2 抛光球设计

2 影响抛光效率的因素水平流场仿真

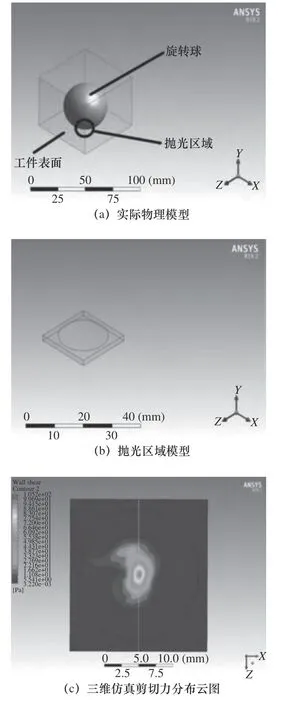

为了验证抛光球直径、转速和抛光间隙等因素的影响规律,利用ANSYS 中的Fluent 模块进行三维仿真,探究较优参数。首先,抛光区模型如图3a,取长宽高分别为60 mm×60 mm×50 mm 的长方体,内有一直径40 mm 的球体,球体与长方体底面最小距离为50 μm。考虑其最小间隙,如果要将网格画的比较精细,就会导致网格数量激增,但同时网格数量的增加会导致运算缓慢,为了得到较精细的网格同时控制网格数量,对模型进行简化,取抛光球与工件最近区域进行简化,在此选取20 mm×20 mm×2 mm 的区域。如图3b 所示。

图3 仿真过程与结果

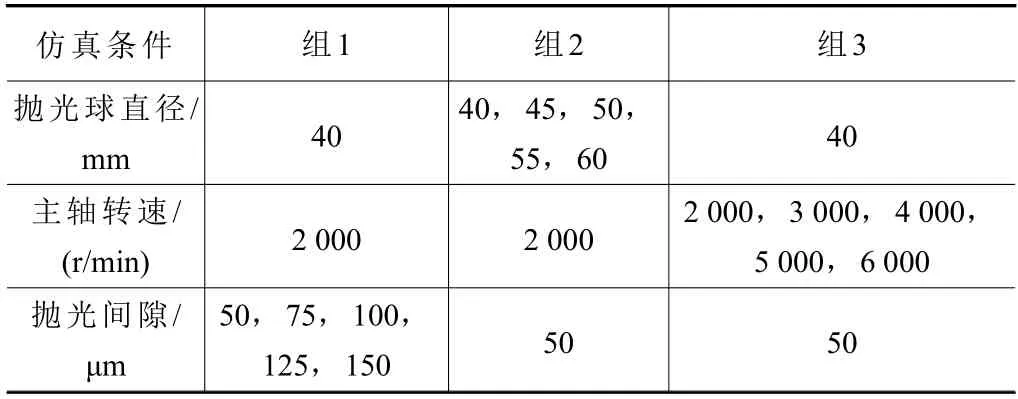

求解完成后,得到图3c 所示的工件表面剪切力分布云图,工件表面在与抛光球在楔形区域产生剪切力,剪切力分布为标准的高斯型。因此接下来对抛光间隙、工具球直径和主轴转速3 个参数来探讨其因素水平对抛光区流场分布的影响。仿真参数见表1。

表1 单因素仿真参数

组1 探究不同抛光间隙对工件表面压力和表面剪切力的变化,由图4a 可以看出,抛光间隙为50 μm时,工件表面所受最大压力和剪切力最大。在75 μm以后抛光间隙对工件表面力的分布影响不大。组2为不同抛光球直径对工件表面压力和剪切力的变化曲线图,如图4b 随着抛光球直径的增大,工件表面所受压力和剪切力逐渐增大,这是由于一方面抛光球直径增大带动流体的速度增大,另一方面抛光球带动液体运动曲线的曲率减小,对工件表面的剪切力变大。组3 为不同主轴转速对工件表面所受最大压力和最大剪切力的变化曲线图,如图4c 随着主轴转速的增加,工件表面所受最大压力和最大剪切力几乎线性增加。

图4 单因素仿真结果趋势图

通过观察不同转速下剪切力云图如图5 可知:低转速下,剪切力大于或等于50 Pa 的区域大概为一长轴3 mm、短轴2 mm 的椭圆形,而高转速下,剪切力大于或等于50 Pa 的区域则约为一长轴6 mm、短轴4 mm 的椭圆形,表明主轴转速的提高可以增大抛光区域。在得出剪切力和压力与各因素水平之间的作用关系之后,进行试验探究。

图5 不同主轴转速下工件表面剪切力分布云图对比

3 流体动压单因素抛光试验

试验过程如图6a 所示,精密电主轴倾斜一定角度,在容器中充满抛光液,工件通过磁台吸附工件两侧的铁块进行定位,抛光球与工件保持微小间隙进行试验。

工件选择熔石英玻璃,它广泛应用于微电子及其光学领域,尺寸为100 mm×100 mm×10 mm。工件加工区域划分如图6b,在工件表面划分多个20 mm×20 mm 的加工区域,并划分九宫格确定加工区域位置以方便后续检测,进行不同因素水平定点抛光试验。试验固定参数:800 nm 氧化铈颗粒、抛光液浓度25 g/L、主轴倾斜角45°,试验参数组别见表2。

图6 流体动压单因素抛光试验

表2 单因素试验参数

实验结果用ZYGO 公司的NewView9000 白光干涉仪拍摄检测,在检测中发现抛光区域极小,流体动压作为超精密抛光的最后一步,去除效率较低是其特点之一,抛光区域大小约为0.3 mm×0.3 mm。抛光斑的轮廓与仿真中的剪切力分布基本一致。在流体动压抛光过程中,其主要依靠剪切力作用,抛光颗粒速度方向始终与玻璃平面成一定角度,通过剪切力去除工件表面凸起,进而降低工件表面粗糙度。

3.1 抛光间隙影响规律

试验中主轴转速取2 000 r/min,抛光间隙选择50/100/150 μm;每块区域加工时间均为45 min。在完成试验后,对工件进行检测,得到抛光后的原始数据如图7 所示。

图7 白光干涉仪所测原始数据

在原始数据中,只能得到整个区域的RMS和PV值,则需对原始数据分析处理。选用Veeco 公司的V32 软件进行数据分析处理,选择其中心区域半径为0.1 mm 的区域进行分析,表征结果为去除深度和表面粗糙度RMS。结果如图8 所示。

图8 抛光去除区域数据分析

通过以上软件的分析处理,抛光间隙对抛光效果的影响如图9a,可知去除深度随抛光间隙的增大而减小,其影响规律与仿真中剪切力作用基本一致。而表面粗糙度规律并不明显,原因是表面粗糙度的影响是抛光参数、工件区域原始形貌等共同作用的结果。而100 μm 间隙处粗糙度最低,原因是间隙100 μm 时生成的油膜厚度较为均匀,导致抛光后的表面粗糙度较低。

3.2 主轴转速影响规律

试验完成后得到图9b 所示的主轴转速对去除深度和表面粗糙度的影响趋势图,当主轴转速越快时,表面粗糙度越低,这与仿真中的趋势吻合,随着主轴转速的增加,其抛光过程中的剪切力也越大,去除效果越好。

图9 抛光间隙和主轴转速影响趋势

3.3 抛光时间影响规律

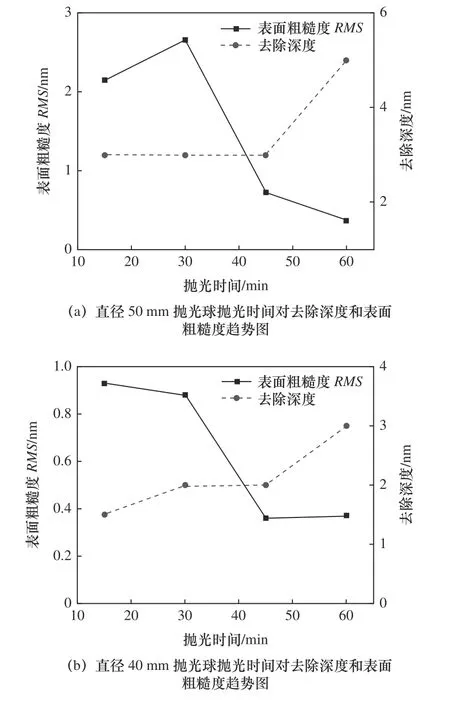

此次各区域加工时间为15/30/45/60 min,抛光球直径为50 mm,其结果如图10a。观察发现随着抛光时间的增加其表面粗糙度是呈下降趋势,这符合流体动压的去除机理,但是去除深度并未随着抛光时长增加而增加,原因可能是当前抛光力无法完成进一步去除。

3.4 抛光工具直径影响规律

使用直径40 mm 的抛光球进行对照试验,其他参数均与上述试验相同,结果如图10b。表面粗糙度随着抛光时间的增加逐渐降低,但45 min 的抛光效果会优于60 min,分析可能是工件原始误差导致的。而去除深度均小于直径50 mm 抛光球产生的去除,但是直径40 mm 小球抛光后的表面粗糙度RMS均低于直径50 mm 抛光球抛光后的表面。

图10 抛光时间和抛光球直径影响趋势

在此次单因素试验中发现抛光间隙的减小会增加其流体动压力,去除深度较大,但是若要较低的粗糙度则需要较为合适的抛光间隙。主轴转速增加,使抛光过程中的剪切力增大,有助于降低表面粗糙度。小球直径增大会增大去除深度,但是较小直径的抛光球可得到较低的表面粗糙度。而抛光时间增加能提升其表面质量,得到超光滑表面。在本次试验中,表面粗糙度RMS最小可达0.36 nm。

4 小口径区域流体动压抛光验证试验

上节分析得较优参数,现开展小口径试验验证,在试验前对加工区域进行拍摄,尺寸为1.6 mm×1.6 mm、3 mm×3 mm 和20 mm×20 mm。由于定点抛光区域的尺寸约为0.3 mm×0.3 mm,为了保证抛光均匀性,路径选用光栅路径,光栅间距为0.1 mm。小尺寸区域抛光参数见表3。

表3 20 mm×20 mm 区域抛光参数

使用ZYGO 公司的NewView9000 白光干涉仪拍摄检测,得到试验前后表面形貌对比如图11~13。在图11 中抛光前表面存在微细划痕,抛光后其划痕消失,表面粗糙度RMS从16.939 nm 降至2.467 nm。在图12 中表面粗糙度RMS从9.665 nm 降至4.706 nm。经过抛光作用中间凸起区域得到改善。中间区域抛光时间较长,由抛光前的波峰区域转变为抛光后的波谷。在图13 中其表面粗糙度RMS显著降低,并且中心区域较抛光前更为平滑,环抛机抛光后的周期性纹路经过抛光后消失,表面纹理较抛光前也明显减少,试验结果进一步验证了该参数下可获得超光滑表面。

图11 1.6 mm×1.6 mm 区域抛光前后对比

图12 3 mm×3 mm 区域抛光前后对比

图13 20 mm×20 mm 区域抛光前后对比

5 结语

本文通过设计流体动压抛光工具,利用Fluent仿真探究抛光间隙、工具球直径、主轴转速这3 个因素对流场的影响,试验证明合适的抛光间隙是获得超光滑表面的关键,增加主轴转速的影响可以提升加工效率,同时验证抛光时间长短是影响表面质量的重要因素。在优选参数完毕后,使用光栅路径进行小口径抛光,将区域表面粗糙度RMS由16.939 nm降至2.467 nm。通过提高转速增加效率并适当降低抛光间隙控制精度目的,以降低实现超光滑表面的工业成本,后续将进一步探究提升超光滑表面抛光效率的因素。