辛置煤矿回风大巷返修支护技术研究与应用

曹广民

(霍州煤电集团云廈建筑工程公司 白龙矿建分公司,山西 霍州 031400)

1 工程概况

山西焦煤集团公司辛置煤矿主采2号煤层,煤层均厚4.1 m,现阶段主要进行二采区的采掘和生产,二采区三条开拓大巷集中布置在采区中央,巷间煤柱宽度35 m,两侧布置回采工作面,工作面沿煤层走向方向布置,沿2号煤层顶板掘进,巷道断面均为矩形,回风大巷与回采工作面间保护煤柱宽度为50 m,回风大巷直接顶为泥岩、砂质泥岩,厚度为0~7.5 m,直接底为泥岩,厚度4.3~6.9 m,回风大巷净宽4.5 m,巷道高度为3.5 m,回风大巷初掘阶段采用锚网喷支护,回风大巷自掘巷后经历多次返修,但均未有效控制围岩的变形破坏,回风大巷破坏典型情况如图1所示,现对其加固方案进行研究。

图1 回风大巷现场破坏情况

2 回风大巷返修方案研究

2.1 回风大巷返修加固方案的提出

辛置煤矿2号煤层二采区回风大巷在软弱煤层及回采动压复合作用下,巷道围岩发生失稳破坏,通过数次返修仍变形严重,已严重威胁矿井的安全生产,故针对二采区回风大巷现有支护无法有效控制围岩变形破坏的问题,设计多种围岩控制方案,并采用数值模拟研究手段确定最佳支护方案。

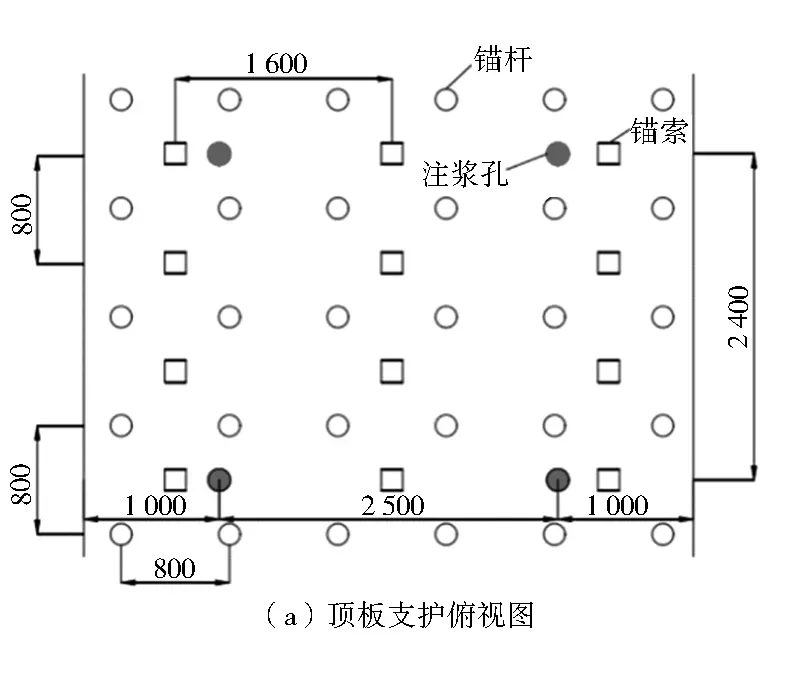

二采区回风大巷围岩整体具有松软破碎、强度低、整体性差的特征,因此提出采用高强锚杆、锚索配合注浆加固技术进行支护,注浆加固的同时提高顶板及两帮锚杆、锚索的支护强度,顶板及两帮均采用规格D22 mm×2 400 mm的高强锚杆,间排距0.8 m,提高顶板锚索支护强度,锚索规格为D21.8 mm×8 300 mm,每排3根,间距1.6 m,排距0.8 m,并在两帮加设高强锚索,锚索规格D21.8 mm×6 300 mm,每侧布置两根,间距1.6 m,排距0.8 m;两帮及顶板注浆采用纯水泥浆。

二采区回风大巷底板为泥岩,岩体整体性差、强度低,原掘进初期支护方案未采取底板控制措施,掘巷阶段底板底鼓变形速度明显大于顶板及两帮,两侧采煤工作面动压影响下,底板底鼓变形破坏更加剧烈,是导致回风大巷断面收敛严重的重要原因,因此为保证回风大巷围岩的整体稳定,参考国内类似条件下巷道底板支护成果案例[1-3],设计以下几种底板支护技术:①底板无支护:仅采用前文所述顶板及两帮加固技术,底板不采取针对性的支护措施,作为参照组。②锚注加固技术:底板采用锚杆+注浆联合支护技术,通过注浆将底板松散破碎岩层胶结为一个整体,并通过锚杆进一步提高底板整体性,抑制底板的底鼓变形和破坏;③锚注支护+卸压槽:底板注浆+锚杆支护的基础上,在巷道中部施工一个矩形的卸压凹槽,使底板岩层内的高应力向深部转移,并通过卸压槽释放底板岩层高应力,减小底板向上底鼓变形;④锚注支护+反底拱:底板注浆+锚杆支护的基础上,对巷道底板采取反底拱设计,改善底板岩层应力环境,减小岩层内的拉应力,将拉应力转化为压应力,并阻止松软破碎岩层涌入巷道。

2.2 数值模型研究

为确定辛置煤矿二采区回风大巷最佳支护方案,采用FLAC3D数值模拟软件,分析不同支护方案下回风大巷围岩稳定性[4],结合回风大巷生产地质条件,建立大巷及两侧工作回采数值模型,X轴方向模型长度为300 m,Y轴方向模型宽度为100 m,Z轴方向模型高度为50 m,三条大巷沿Y轴方向布置,两侧回采工作面沿Y轴方向布置,沿X轴正方向和负方向推进,回风大巷净宽高位4.5 m、3.5 m,模型具体尺寸及边界条件见图2(a)所示,所建模型实体如图2(b)所示。

图2 数值模型及模拟方案示意(mm)

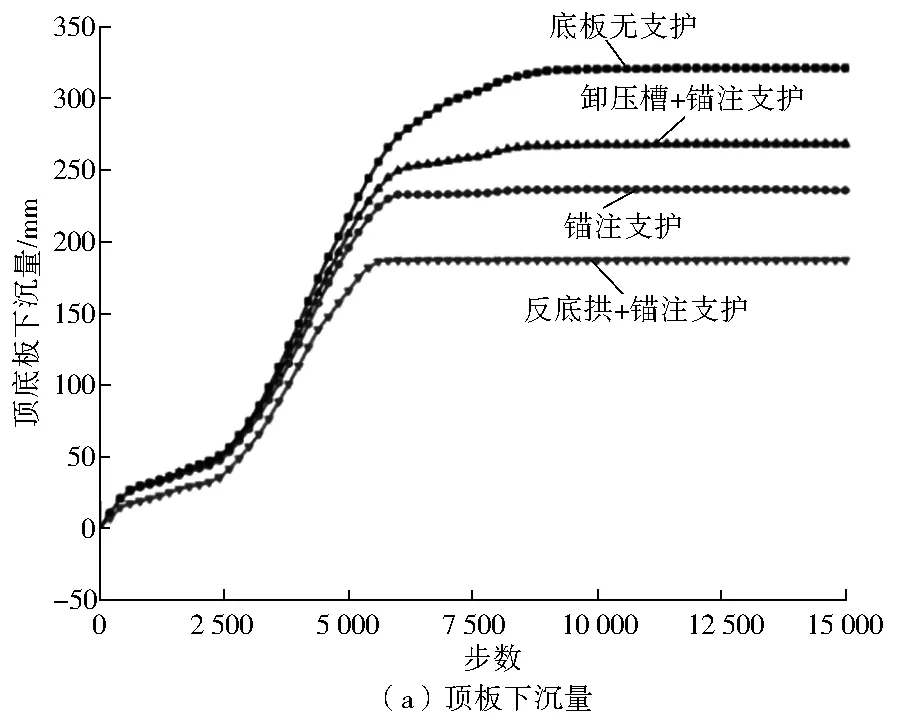

回风大巷支护完成后,进行两侧工作面开挖时,记录不同底板支护措施条件下巷道表面变形量变化规律,整理得到图3所示结果。由图3可以看出,在方案一条件下,回风大巷顶底板及两帮变形量的最大值处于310~340 mm之间,相对于原有支护方案,围岩变形量减小了50%~60%,说明通过提高顶板及两帮锚杆、锚索支护强度,并采取注浆加固技术,能够显著提高巷道围岩的承载能力,协同抵抗高应力引起的变形。但底板底鼓量仍达到338 mm,是围岩主要的变形破坏形式,采取锚注支护、卸压槽、反底拱支护措施后,回风大巷底板变形量显著减小,且顶板下沉量及两帮变形量均出现不同程度的减小,其中采取锚注+反底拱支护措施时,底板底鼓量减小76.8%,顶板下沉量减小为179 mm,两帮变形量分别为168 mm、170 mm,回风大巷整体变形较小,围岩稳定性良好,因此,确定回风大巷顶板及两帮通过高强锚杆、锚索配合注浆进行加固,底板采取反底拱+锚注加固措施。

图3 不同支护方案下回风大巷变形规律

3 回风大巷加固方案

结合前文数值模拟研究及理论分析成果,对二采区回风大巷破坏严重区段围岩扩刷前,首先对大巷围岩进行注浆,待大巷围岩相对稳定后,再进行挑顶、卧底、刷帮作业,注浆材料选用水泥浆液材料,注浆压力为2.0~3.0 MPa,浆液水灰比为1∶1,注浆孔直径42 mm,深度4.0 m,顶板每排为2个注浆孔,间排距为2.5 m×2.4 m,距两帮1.0 m,注浆孔均沿垂直方向施工,封孔材料采用聚氨酯,采用顺序注浆方式,注浆钻孔布置如图4(a)所示,两帮注浆钻孔采用奇偶布置方式,奇数注浆孔距离顶板1.0 m,偶数注浆孔距离底板1.0 m,排距0.8 m,靠近顶板时打设角度向上10°,靠近底板时打设角度向下10°,采用砂浆封孔,注浆顺序为分组施工,首先进行下部偶数注浆孔的施工,再进行奇数注浆孔的施工,注浆孔布置如图4(b)所示。待顶板及两帮锚杆、锚索施工完成后,在巷道表面喷80 mm的C20混凝土进行加固。在刷帮作业时进行卧底,卧底后对底板进行注浆加固,注浆钻孔及注浆参数与顶板相同,注浆完成后采用规格D22 mm×2 400 mm高强锚索进行支护,然后在反底拱中铺设矸石并在表面浇筑厚度约100 mm的C20混凝土,最终形成支护断面如图4(c)所示。

图4 回风大巷返修支护方案(mm)

4 应用效果

4.1 注浆效果考察

为验证回风大巷围岩注浆加固效果,在顶板及两帮施工钻孔进行现场窥视。以回风大巷停采煤柱侧煤帮的窥视为例,注浆前后典型的窥视结果如图5所示,注浆前:窥视孔全孔范围内煤体松软破碎,多处径向裂隙及环向裂隙发育,钻孔孔壁破碎严重,成孔后多处出现塌孔现象,煤帮完整性及稳定性极差;注浆后:全孔范围内孔壁较完整、光洁,裂隙数量显著减少,可以看到明显的水泥砂浆与破碎煤体的胶结物,帮部煤体的整体性、强度现在提高,注浆加固效果明显。

图5 注浆前后煤帮窥视结果

4.2 回风大巷矿压特征

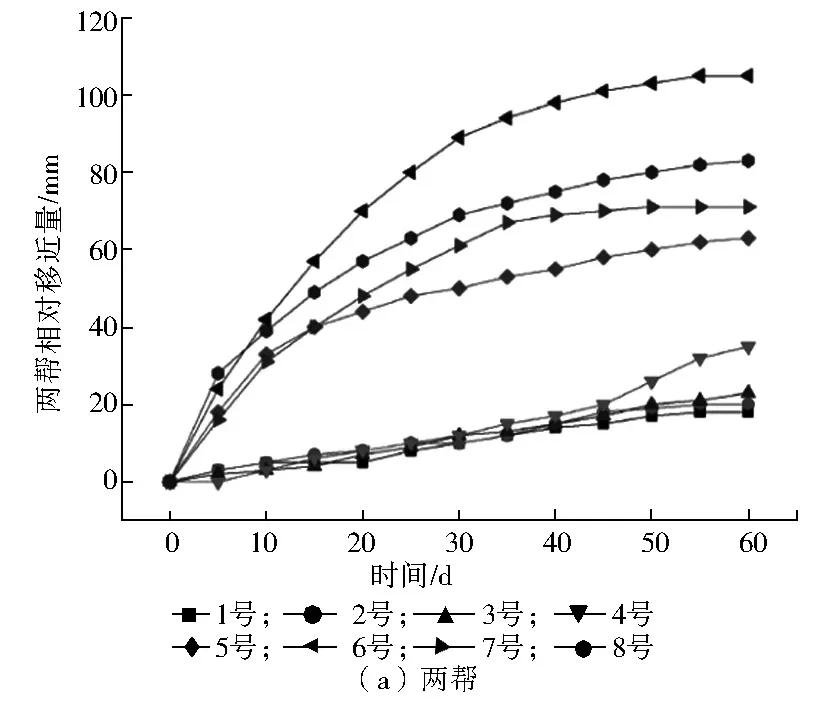

以采用高强锚杆锚索+注浆+反底拱联合支护技术加固后的回风大巷作为研究对象,布置巷道表面位移监测站,取每个测站内两个测面监测的平均值作为最终值,整理得到回风大巷表面位移量变化规律如图6所示。共布置8个测站,1号~4号测站布置在围岩条件较好的区段,且修复施工较早,修复后4个测站处顶底板相对移近量均小于40 mm,两帮相对移近量均小于35 mm,巷道表面变形非常小。5号~8号测站修复施工相对较靠后,且该区域围岩松软破碎严重,加固后4个测站的顶底板相对移近量均小于90 mm,两帮移近量均小于110 mm,围岩变形得到有效控制,满足矿井使用要求。

图6 围岩变形量变化规律

5 结 语

根据辛置煤矿2号煤层二采区回风大巷地质条件,设计顶板及两帮高强锚杆、锚索+注浆联合加固措施,提出底板可采取底板无支护、锚注支护、锚注+卸压槽支护、锚注+反底拱支护等支护方案,通过数值模拟分析研究优选底板支护措施为锚注+反底拱联合支护,现场工业性试验期间通过钻孔窥视、矿压监测表明,注浆加固措施有效提高巷道围岩完整性、强度,巷道表面变形量很小,满足矿井安全生产的要求。