椰子纤维MPC复合水泥基材料受压性能试验研究

吴 辉,黄 旻,张力文,谢柱坚,张俊平

(1.广州大学 土木工程学院,广东 广州 510006; 2.广州大学工程抗震研究中心,广东 广州 510006)

磷镁水泥(MPC)是一种由磷酸盐、氧化镁和硼砂等混合制备而成的新型无机胶凝材料,属于化学粘结陶瓷类[1-2],具有水化速度快、早期强度高、耐磨及抗冻性好等优点[3].与普通硅酸盐水泥相比,其具有良好的粘结强度且干缩比远小于普通硅酸盐水泥砂浆,因此,在混凝土修补和养护工程中具有良好的应用前景[4-5].但是,与硅酸盐水泥材料相似,MPC脆性大、延性弱的缺点限制了它的工程应用范围.为了克服这些缺点,国内外学者主要通过添加纤维的方法,如钢纤维、玻璃纤维、玄武岩纤维和聚丙烯纤维等,以提高其延性.Feng等[6]发现掺入1.6%的微钢纤维可以对MPC复合材料的抗压强度提高95.7%.冯虎等[7]发现在MPC中掺入微钢纤维抗压强度和韧性显著提高,且随着微钢纤维掺量的提高,抗压强度也随之提高.Ahmad等[8]发现了MPC砂浆中加入0.5%玄武岩纤维和10%硅灰粉后,MPC抗压强度提高了47.4%且拥有优越的延性.刘雪敏等[9]通过试验研究发现在MPC中掺入不超过2 kg/m3的短切玄武岩纤维有助于提高抗压强度,且掺量为1.5 kg/m3时抗压强度达到最大值40.51 MPa.Fang等[10]证实玻璃纤维可以有效防止MPC开裂,当掺入4%的3 mm玻璃纤维时,粘结强度最大为1.5 MPa.单春明等[11]发现在MPC中掺入长度15 mm.体积分数1%聚丙烯纤维时,其水泥砂浆抗压强度最大,为93.2 MPa,且其延性和耗能性能都有较大提高.然而,以往添加的纤维多为人造纤维,这些纤维在生产和废物处理过程中会导致二氧化碳的过量排放和能源消耗,从而带来一系列环境问题[12].因此,有必要寻找一种环保的材料替代人造纤维来改善这些问题.与人造纤维相比,椰子纤维作为一种天然植物纤维,具有完全可生物降解、可利用性强、可再生、环境友好等优点[13-14].除了这些显著的环保特性外,CF在天然纤维中具有很好的韧性[15-17],Gautam Basu等[18]通过研究发现:椰子纤维断裂强度达到11.25 cN/tex,断裂伸长率为21.5%,具有良好的断裂韧性及延伸性.当水泥基体在受到外加荷载时,掺入的纤维可以吸收一部分能量,帮助基体承受荷载,阻碍基体中微裂纹的扩展[19].尽管椰子纤维和大多数植物纤维一样抗碱性较弱,但混凝土并非强碱物.根据目前对椰子纤维水泥基材料的短周期研究发现水泥基材料碱性对植物纤维影响不大.因此,椰子纤维在提高水泥复合材料的韧性和压缩性能方面具有很大潜力.Thanushan等[20]发现CF可以提高水泥砌块的剩余强度、延性和能量吸收性能.Li等[21]发现CF增强胶凝复合材料具有更好的抗弯强度、更高的吸能能力和延性.Zainorizuan等[22]发现在泡沫混凝土中掺入适量椰子纤维能够显著提高其抗压强度.Nabiha等[23]也发现在轻质泡沫混凝土中加入椰子纤维可以显著改善其脆性同时改变其破坏模式,并增强抗压性能和抗裂性能.Subramanian等[24]发现在自密实混凝土中掺入经沸水处理过的椰子纤维可提高23.48%的抗压强度.Ali等[15]发现在碳纤维混凝土中掺入一定量的椰子纤维能够提高其抗压强度、抗压韧性、断裂模量和弯曲韧性.鉴于对现有的椰子纤维对普通混凝土抗压强度、延性及能量吸收的影响研究发现,CF有望改善MPC的延性和能量吸收性能.目前,国内外关于椰子纤维磷酸镁水泥的研究十分有限,多数集中于CF普通水泥砂浆与混凝土或是人造纤维磷酸镁水泥,因此,有必要对CF-MPC的力学性能展开专项研究,探明这种新型水泥基复合材料的力学性能,以便在实际工程中的应用.本团队经过前期研究探明了椰子纤维掺量、长度和试件养护龄期对MPC抗弯性能的影响[25-27].基于此,本文主要通过静态压缩试验研究不同CF掺量和不同养护龄期对MPC静态抗压性能的影响规律,并进行SEM、XRD微观分析从微观上研究CF掺量及养护龄期对MPC静态抗压性能的影响机理.

1 试验内容及方案设置

1.1 实验内容与方案

本试验通过对不同养护龄期下不同CF掺量的MPC试件进行静态压缩试验,研究养护龄期及CF掺量对MPC静态抗压性能的影响,并通过微观分析印证力学试验现象.试验内容主要分为三部分:

(1)通过分析不同CF掺量下的破坏形态、抗压强度、应力-应变曲线和能量吸收性能,研究椰子纤维掺量对MPC静态抗压性能的影响规律;

(2)通过分析不同养护龄期下的破坏形态、抗压强度、应力-应变曲线和能量吸收性能,研究养护龄期对MPC静态抗压性能的影响规律;

(3)结合场发射扫描电子显微镜(Scanning Electron Microscope,简称SEM)、X射线衍射(X-Ray diffraction,简称XRD)等现代微观测试技术,研究MPC在不同CF掺量和不同养护龄期下微观结构及水化成分的变化,揭示其对MPC静态抗压性能的影响机理.

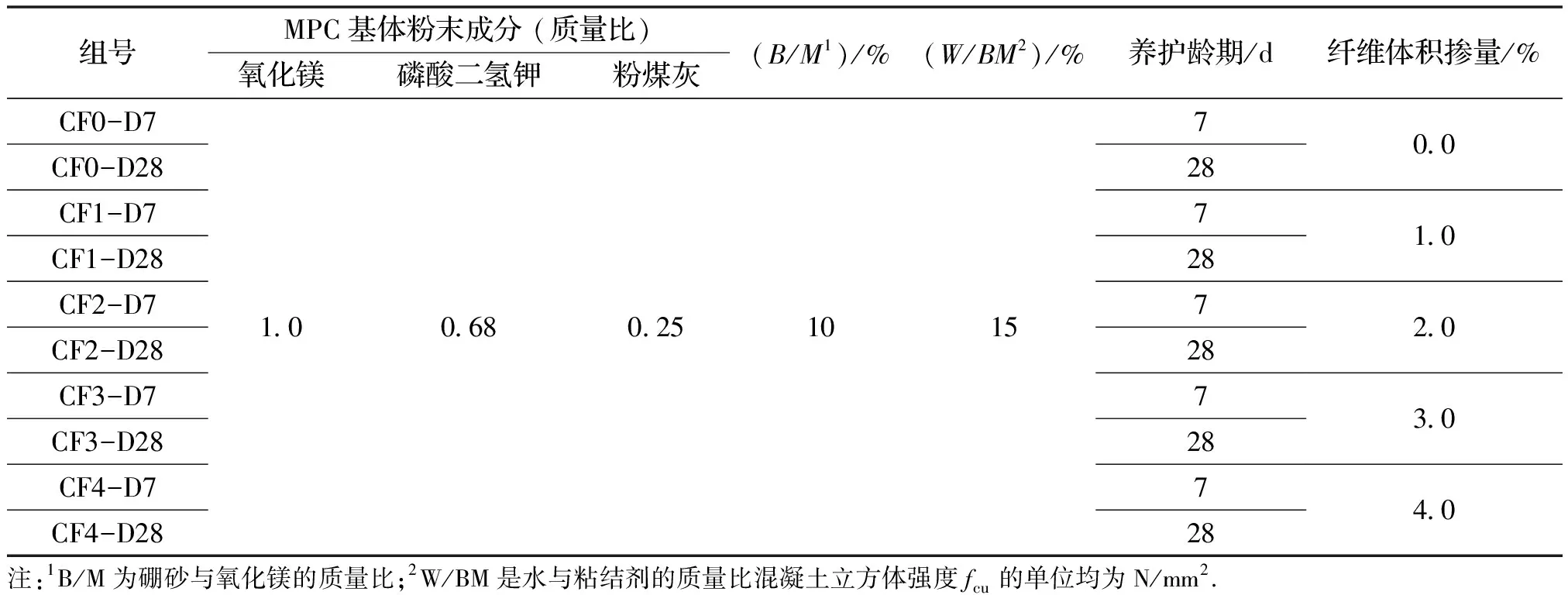

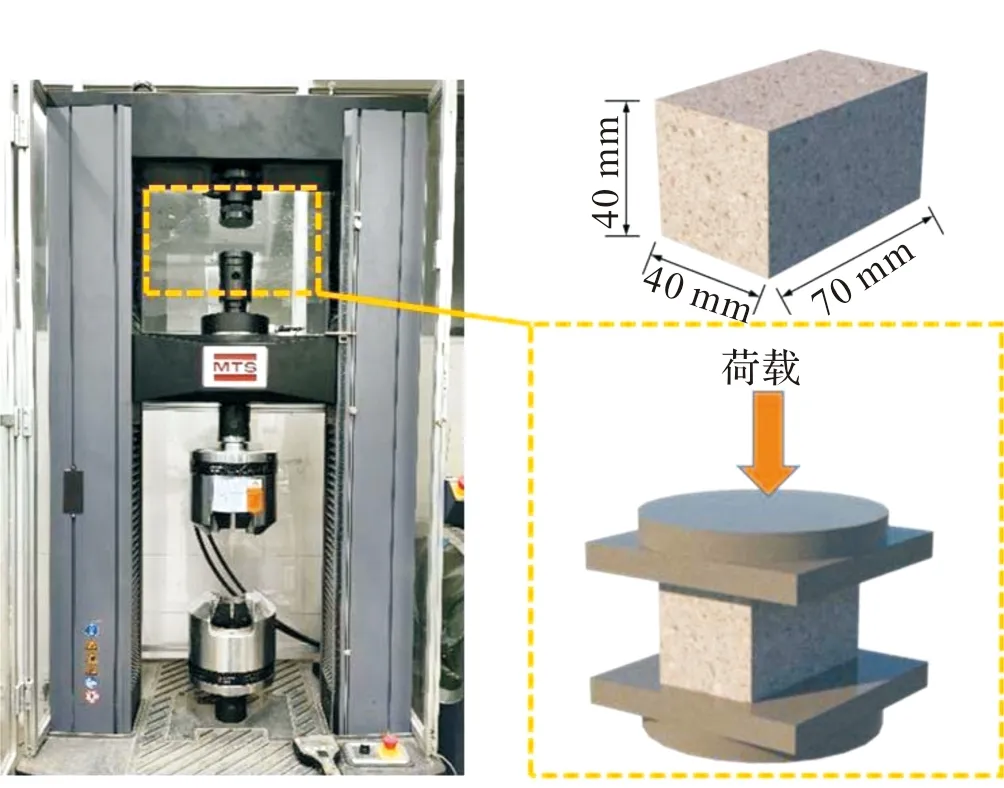

试验方案采用5个CF掺量(0、1%、2%、3%、4%)和2个养护龄期(7 d、28 d),对MPC试件进行静态压缩试验,研究不同CF掺量在不同养护龄期下对破坏形态、抗压强度、应力-应变行为和能量吸收的影响.试验按GB/T17671—1999《水泥砂浆强度试验方法》规范进行,共选用30个试件,试件尺寸为40 mm×40 mm×70 mm,如图1所示.根据龄期、纤维掺量不同将试件分为10组,各组试件按“纤维掺量-养护龄期”编号,每组有三个试件.例如,CF3-D7是CF掺量为3%,养护龄期为7 d,用于研究其静态抗压性能的试件.表1给出了试件的配合比.

表1 试件配合比Tab.1 Specimen mix ratio

如图1所示,静态压缩试验参照ASTM C109标准使用MTS-E45.305万能试验机进行.首先,以1.0 mm/min的速率预加载试件,预加载至0.01 kN结束.然后以2.0 mm/min的加载速率开始加载,同时通过安装在受压测上的传感器在计算机上记录荷载-位移曲线数据.当加载力下降到峰值荷载的50%时,试验停止,试件失效,并使用高清相机捕捉试件的破坏形态.随后在破坏的试件中取4 mm×2 mm的MPC薄片,同组配合比试件均取1个,试验龄期控制为7 d、28 d.采用LEO1530VP型场发射扫描电子显微镜观察样品的微观结构形貌,同时采用PW3040/60型X射线衍射仪测定水泥基体主要组分及含量.

图1 试件及压缩试验仪器Fig.1 Specimens and compression test instruments

根据标准规范ASTM C109-16[28]计算每个试件抗压强度,按公式(1)计算.

(1)

式中:fcu为抗压强度(MPa);Pu为最大荷载(kN);A是受压面积(A=2 800 mm2).

根据标准规范ASTM C469-14[29],采用式(2)计算试件的弹性模量.

(2)

式中:E为弹性模量 (GPa);σ1为应力且σ1=0.5uε(MPa);σ2为应力增加到峰值应力的40% (MPa);ε2为纵向应变(对应于应力轴σ2).

1.2 实验内容与方案

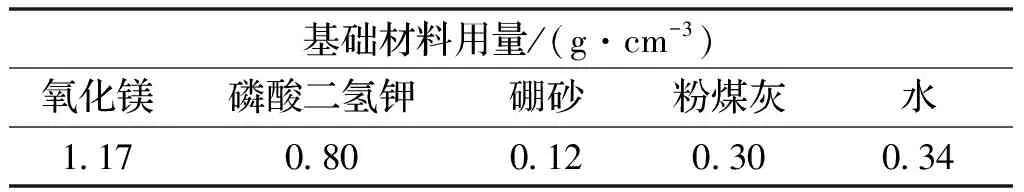

本试验采用的MPC基材组分为重烧氧化镁(MgO)、磷酸二氢钾(KH2PO4)、硼砂(Na2B4O7·10H2O)、粉煤灰(Fly ash,简称FA)、水,材料基本配合比见表2.氧化镁粉由新密正阳铸造材料公司提供,平均粒径约为45 μm,其化学组分见表3;粉煤灰由河南郑州巩义市恒诺涂料有限公司提供,其化学成分见表4;磷酸二氢钾由南京姜华化玻有限公司生产,纯度为99.5%;硼砂由南京姜华化玻有限公司生产,含量大于99.5%.椰子纤维由江西省佳高诚进出口贸易有限公司提供,其物理参数及力学性能见表5.

表2 MPC基本配合比Tab.2 Basic mix ratio

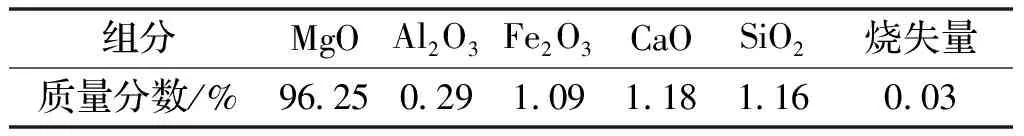

表3 氧化镁粉末的化学成分Tab.3 Chemical composition of magnesium oxide powder

表4 粉煤灰的化学成分Tab.4 Chemical composition of fly ash

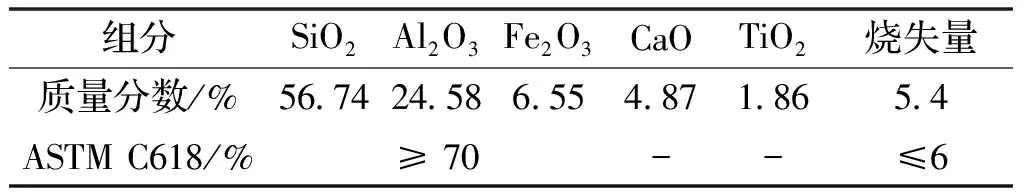

表5 椰子纤维的物理参数和力学性能Tab.5 Physical parameters and mechanical properties of coconut fiber

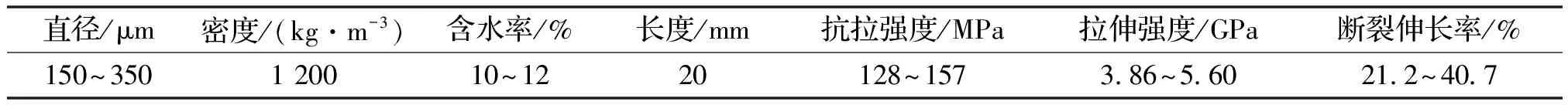

在试件制备之前对原材料进行前期处理(图2):磷酸二氢钾置于60 ℃烘箱内干燥30~40 h,球磨机研磨6~8 h,42目实验室标准筛做过筛处理;硼砂置于60℃烘箱内干燥24~30 h,球磨机研磨4~6 h,42目实验室标准筛做过筛处理;CF置于洁净水浸泡30~60 min,刷子洗涤、刚梳顺直,重复5~10遍,确保CF表面干净,然后放入30 ℃干燥箱干燥24~36 h,并每隔2~3 h翻转一遍.待完全干燥后取出,使用恒温水箱沸水煮2 h,随即捞出并再放入清水清洗,直至洗出的水清澈为止.为去除CF表面大量自由水,再次放入30 ℃干燥箱,执行前述干燥过程,得到本文试验所需的成品CF,最后按照试验方案铡刀短切.

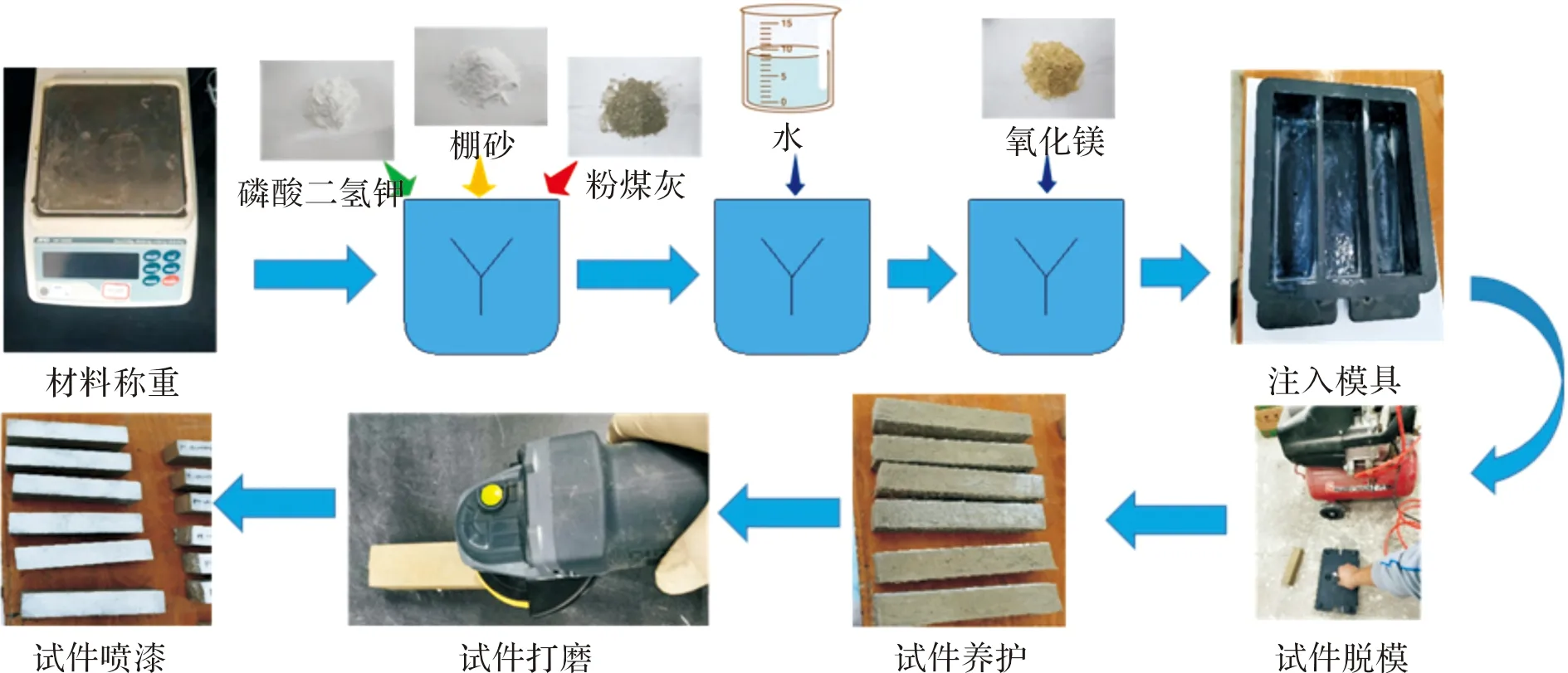

在试件制备(图3)过程中,首先,将磷酸二氢钾、硼砂、粉煤灰干粉放入搅拌机中搅拌约30 s;其次,将氧化镁粉末加入混合物中,持续搅拌30s至混合均匀,随后加水搅拌1 min成浆体,再将CF加入到浆体中,快速搅拌30 s;最后,将混合良好的拌合物注入模具,1 h后脱模,在相对湿度45% (±5%)和20 (±3) ℃的房间中分别养护7 d和28 d.在试件将要达到养护龄期之前,使用手磨机、高精度磨床打磨试件,保证试件上下面平整、平行,并在试件表面喷涂白漆以便观察试件破坏进程.

图2 原材料前期处理Fig.2 Preliminary treatment of raw materials

图3 试件制备流程Fig.3 Specimens preparation process

2 试件结果与分析

2.1 破坏模式

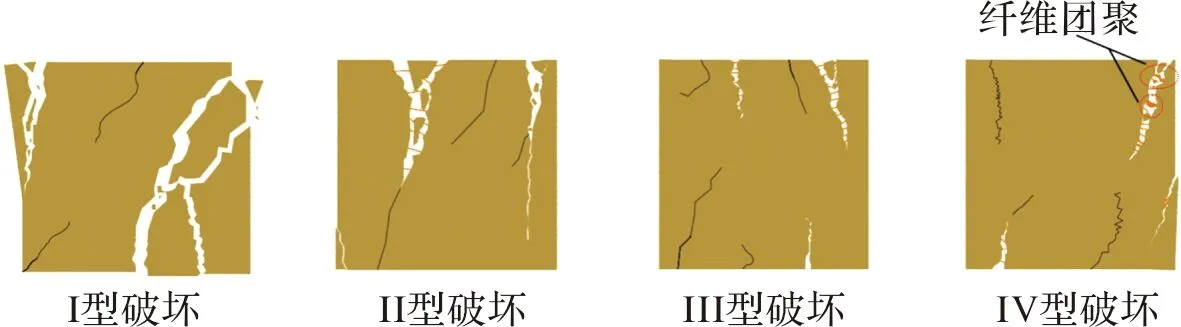

试件的破坏根据试件延性的增长将破坏模式总结为三种形式(见图4).Ⅰ型破坏:当加载力达到峰值时,试件瞬间失效,脆性特征明显.Ⅱ型破坏:与Ⅰ型破坏相似,但由于CF连接在裂缝中,试件破坏时未剥离.Ⅲ型破坏:试件由脆性转变为延性,加载力达到峰值后试件仍能抵抗荷载,试件的裂缝逐渐增多,裂缝宽度小于Ⅰ型和Ⅱ型.Ⅳ型破坏:与Ⅲ型破坏类似,但由于CF掺量过高,使其在MPC中分布不均匀,出现纤维团聚现象.

图4 试件破坏模式Fig.4 Failure mode of specimen

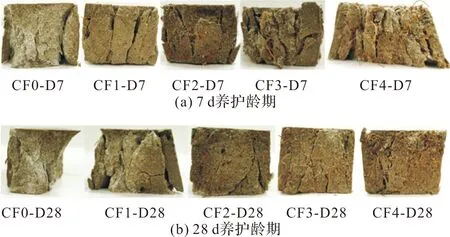

在养护龄期为7 d时,CF0-D7组试件表现为Ⅰ型破坏,试件破坏形态见图5(a),在受压过程中竖向试件侧表面中间区域首先产生微小裂缝,随着荷载的逐渐增大伴有水泥碎块剥落,当加载到峰值应力时,裂缝扩大并迅速贯通,伴随突发性崩裂,产生较大的压碎破坏声响,边角混凝土压碎明显.从试件的应力-应变曲线,图11(a),也能发现试件达到峰值应力后,试件在微小应变内破坏,应力迅速下降为0;CF1-D7组试件破坏表现为Ⅱ型破坏,与Ⅰ型破坏现象基本一致,但由于CF将破裂的碎片连接在一起,试件并没有分裂成独立的碎片;随着试件CF掺量的继续增加(CF2-D7、CF3-D7),试件破坏发展为Ⅲ型破坏,试件破坏具有一定的延性特征.在试验过程中,随着荷载的增加,裂纹以一定的速度扩展,并扩展到一定的宽度形成裂缝,可观察到部分CF从MPC基体中拔出,且由于纤维的连接,破裂的碎片并没有分裂成独立的碎片;当纤维掺量超过3%时(CF4-D7)表现为Ⅳ型破坏,试件仍具有较大延性,但由于CF掺量过高导致MPC砂浆流动性差、CF分布不均匀,一些缠绕成团的CF出现在裂缝中.

图5 各组试件破坏形态Fig.5 Failure pattern of each sample

当养护龄期为28 d时,试件随CF掺量变化的破坏形态与7 d养护龄期下试件的破坏形态基本一致.但相同CF掺量的试件中,28 d养护龄期的试件比7天养护龄期下的试件脆性都更大,破坏时的裂缝宽度更窄.并且从图11中可观察到28 d养护龄期下峰值应力对应的应变均小于7 d养护龄期.另外从试件破坏面来看28 d养护龄期试件内部孔隙明显小于7 d养护龄期试件,28 d养护龄期试件内部结构更加致密.

2.2 抗压强度

图6(a)给出了7 d、28 d养护龄期下各组试件的平均抗压强度(Average Compressive Strength,简称ACS).在7 d养护龄期下,随着CF掺量从0增加到4%,试件ACS从47.97 MPa持续减小到45.03 MPa.在不同CF掺量(1%、2%、3%、4%)下对应的ACS递减率分别为0.41%、1.61%、4.21%、6.13%,如图6(b)所示.

图6 不同龄期、CF掺量下MPC的抗压强度和相对递减率Fig.6 Compressive strength and relative delative rate of MPC at different curing ages and CF dosages

CF掺量对MPC抗压强度的影响可以解释为MPC内部发生着如下水化反应.

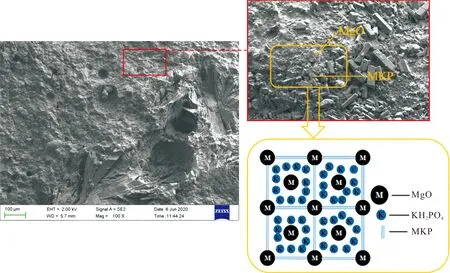

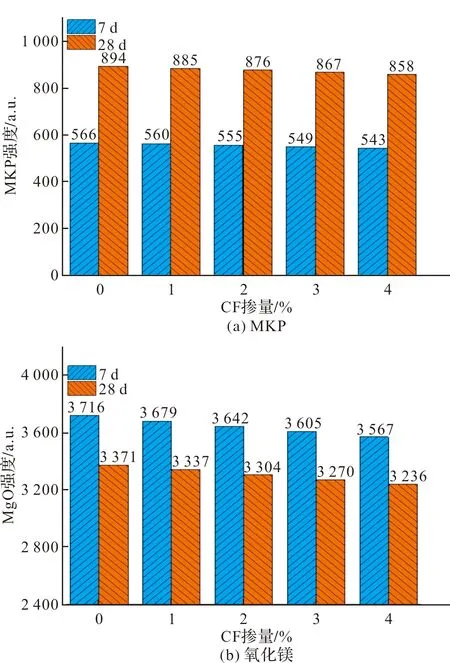

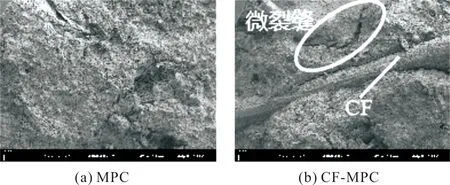

MgO+KH2PO4+5H2O=MgKPO4·6H2O其中,主要水化产物六水磷酸钾镁(MgKPO4·6H2O,简称MKP)包裹着未反应的MgO和KH2PO4形成的晶体结构如图7所示,是提供MPC机械强度的主要部件[30].而图8(a)XRD分析中,同一龄期下MKP含量随CF掺量的增加而递减,当CF掺量从0增加到4%时,MKP的最大衍射强度从566.12 a.u.下降到543.36 a.u.,导致MPC抗压强度的损失,这主要是因为随着CF体积掺量的增加,MPC在CF-MPC中的占比相对有所下降,导致水化产物MKP也相对下降;此外,通过图9 MPC及CF-MPC的SEM图可发现随着CF的掺入,过高掺量(4%)时会出现CF分布不均匀和CF团聚的现象,致使结构整体性降低,CF周围出现了较大的微裂缝,导致MPC整体抗压性能下降.

当养护龄期为28 d时,ACS随CF掺量的变化趋势与7 d养护龄期下基本一致.如图6(a)所示,随CF掺量从0增加到4%,ACS从57.24 MPa持续降低到54.91 MPa.在不同CF掺量(1%、2%、3%、4%)下对应的ACS相对递减率分别为0.16%、0.98%、3.06%、4.07%,相比7 d养护龄期的相对递减率较小.这主要是因为28 d养护龄期下MPC水化反应更充分,MPC基体内部和MPC与CF之间粘结力均增强,未掺CF的MPC抗压强度基数较大,因此CF对MPC抗压强度缩减的影响较小.而如图6(a)所示,当CF掺量相同时,试件抗压强度随龄期增长明显增大,这主要是因为28 d养护龄期下试件水化反应更加充分,产生更多MKP包裹的晶体结构,提高了抵抗外部压力的能力.

图7 MPC微观形貌及组成Fig.7 Microstructure and composition of MPC

图8 不同龄期、CF掺量下MKP和氧化镁XRD最大峰值Fig.8 XRD maximum intensity of MKP and magnesium oxide at different ages and CF dosages

图9 MPC与CF-MPC的SEM图Fig.9 SEM diagram of MPC and CF-MPC

2.3 应力-应变

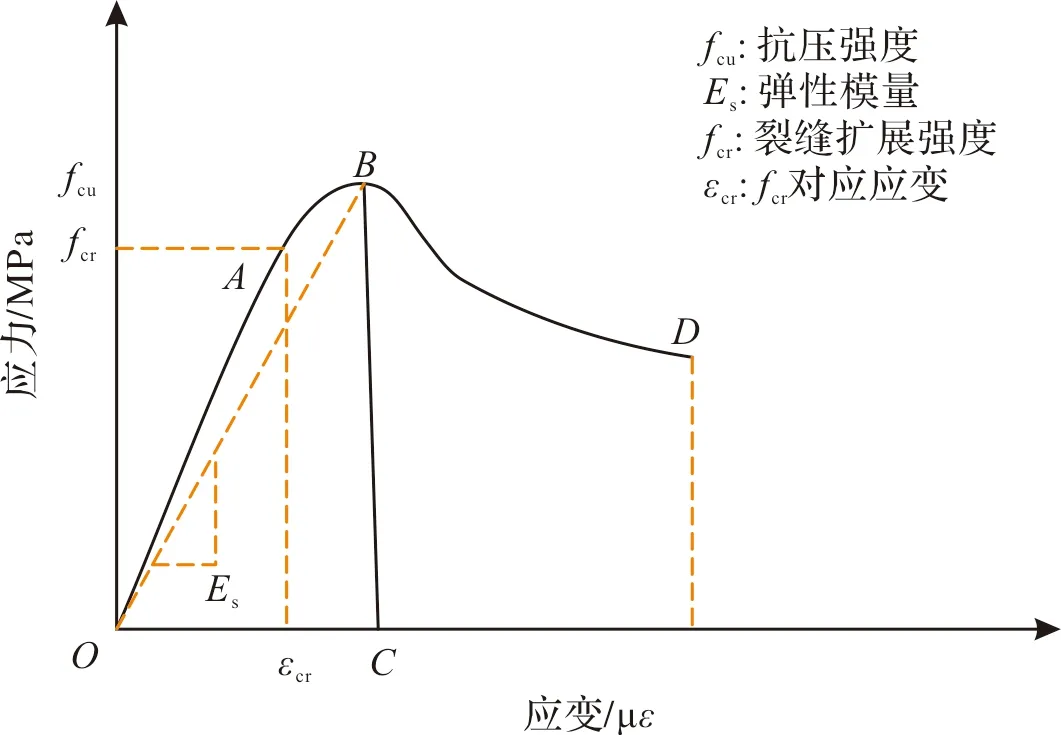

如图10所示,试验得到的应力-应变曲线可总结分为三个阶段:近似弹性阶段(O~A)、裂纹稳定扩展阶段(A~B)和软化下降阶段(B~C,B~D).根据应力-应变曲线可得到各个阶段的弹性模量.当MPC中不掺CF或者掺量较少(1%)时,软化下降阶段表现为B~C,试件如本文2.1所述试件表现为明显的脆性特征.而随CF掺量的增加,应力-应变软化下降阶段表现为B~D,这主要得益于椰子纤维的掺入改善MPC的延性.

图10 应力-应变曲线构型Fig.10 Stress-strain curve configuration

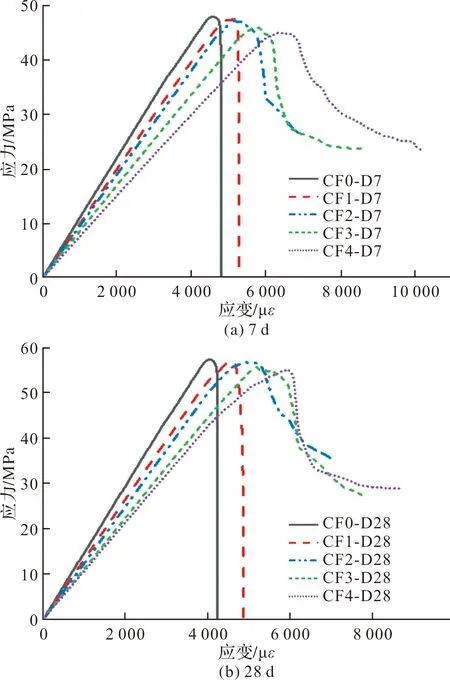

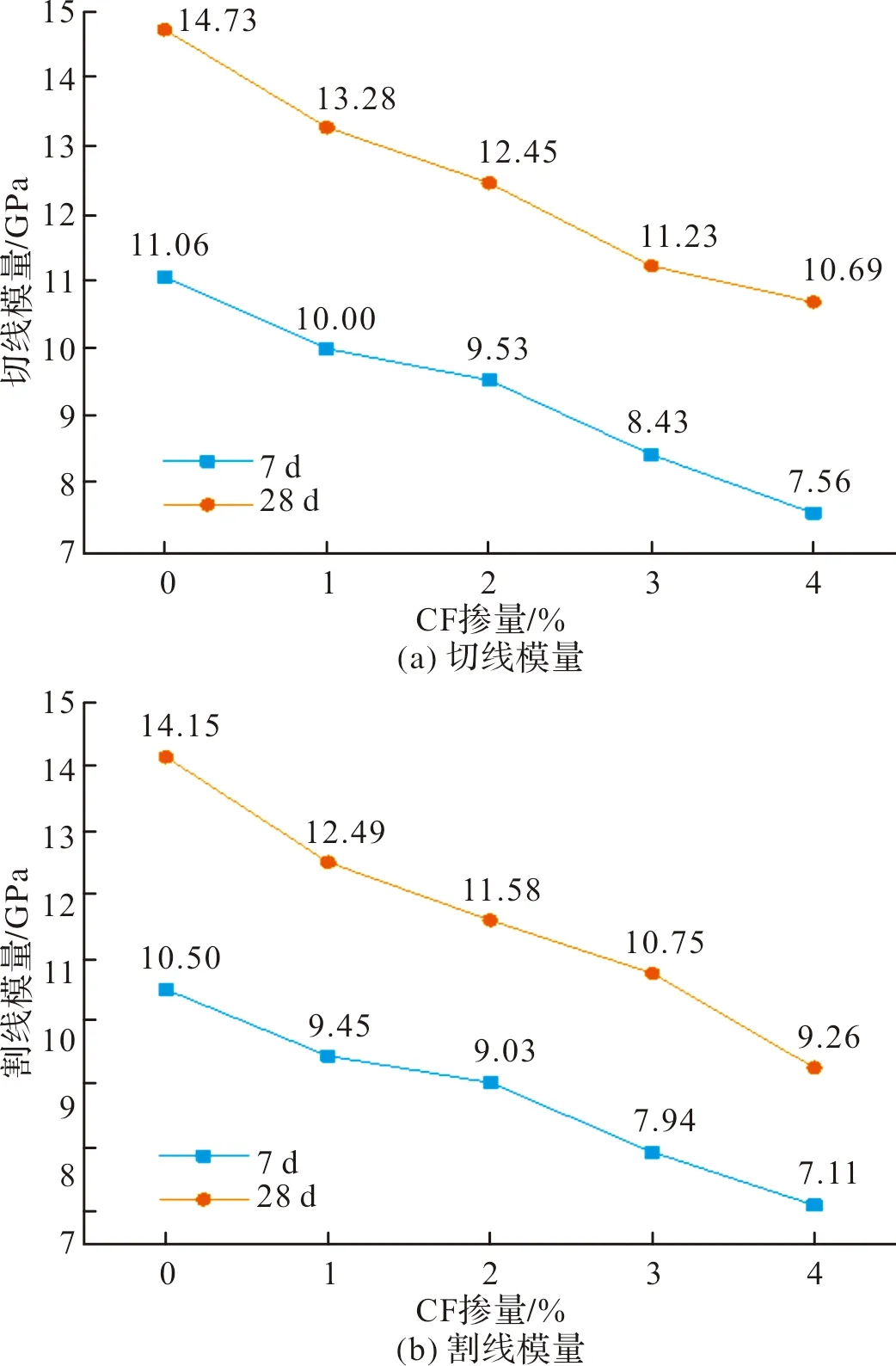

图11(a)为7 d养护龄期下不同CF掺量试件的应力-应变曲线,所有试件的应力-应变曲线在弹性阶段(O~A)相似,都可以看作是一个近似线性上升阶段.如图12(a)所示,随着CF掺量从0增加到4%,切线弹性模量(E)从11.06 GPa下降到7.56 GPa.根据复合材料理论[31],较低模量的CF掺入MPC,使整体弹性模量降低.随着载荷的增加,应力增大到A点,裂纹处局部应力超过了基体局部的抗裂能力,基体中出现了一些微小裂纹.进入下一阶段(A~B)后,尽管弹性模量随着应力的增加而逐渐下降,但由于基体间的粘结力和CF与MPC之间的“桥联效应”(图13)未达到极限,基体承载力仍在增大.此外,从图11(a)中可以看出,随着CF掺量的增加,A~B阶段对应的应变范围也在增加,MPC中裂缝的开展被延缓.割线模量(Es)的变化也可以用来表现CF掺量对微裂纹的限制作用.如图12(b),CF掺量从0增加到4%,7 d养护龄期下Es由10.50 GPa减少到7.11 GPa.

图11 不同龄期、CF掺量下应力-应变曲线Fig.11 Stress-strain curves at different cuings ages and CF dosages

图12 不同龄期、CF掺量下MPC的切线模量和割线模量Fig.12 Tangent modulus and secant modulus of MPC at dfferent curing ages and CF dosages

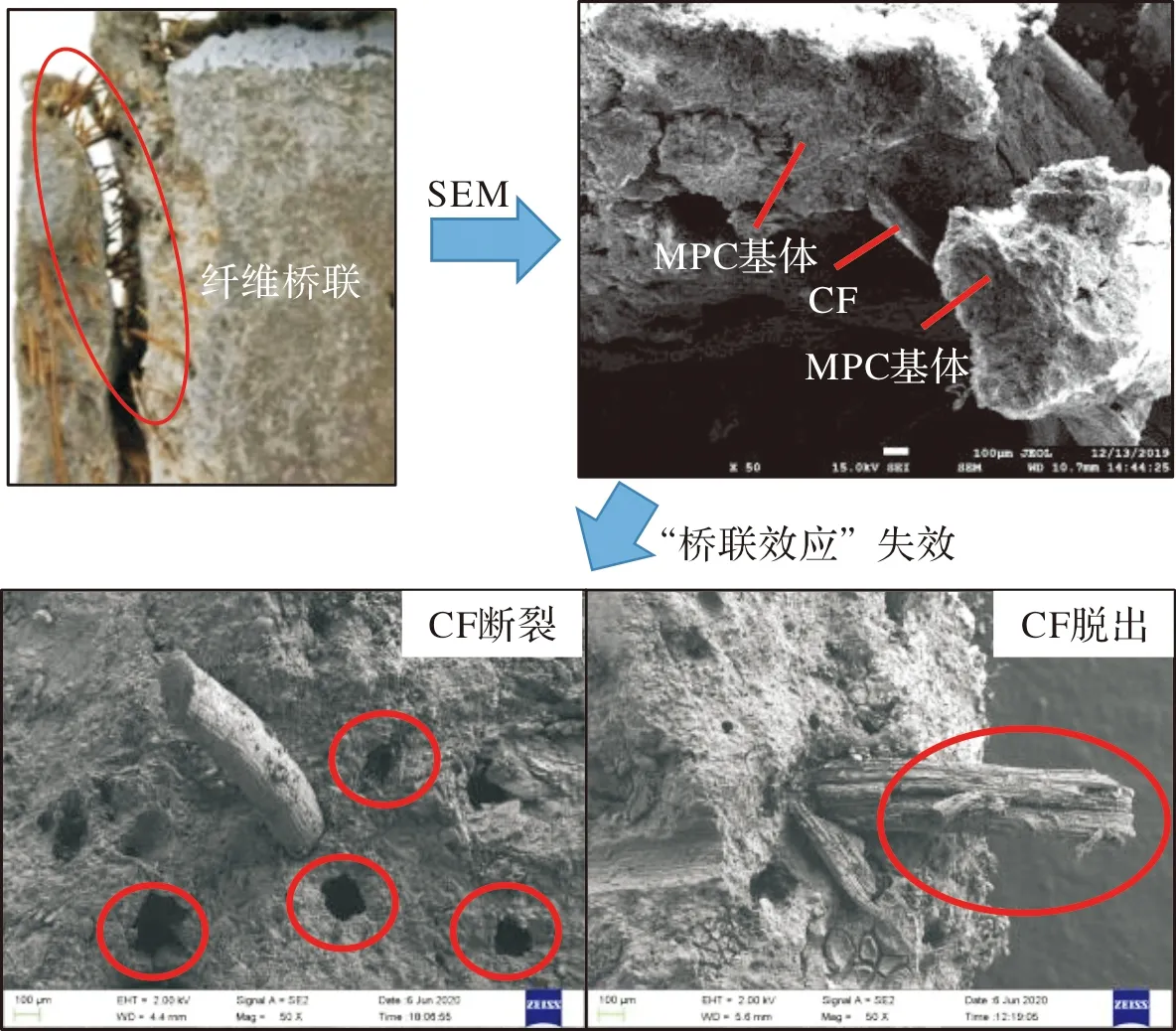

图13 “桥联效应”及其失效形式Fig.13 “Bridge effect” and its failure forms

当曲线达到峰值应力B点后,试件进入软化阶段.这个阶段应力-应变曲线产生了不同变化:试件CF掺量为0和1%时,曲线在极小的应变范围内应力急剧下降到点C,试件破坏;当CF掺量超过1%时,试件应力缓慢下降到点D,试件表现出更大的极限应变且仍有较大残余强度.试件软化阶段的差异主要是因为CF掺量的不同,CF掺量较少时(在本研究中小于1%),“桥联效应”较弱,CF对MPC应力-应变行为的影响可以忽略不计.从试件破坏面可以看出,CF1-D7组试件受压过程中大部分CF迅速脱出,裂纹迅速扩展,直至试件破坏.随着掺量的增加,裂纹所在截面的CF数量增加,使得“桥联效应”增强,限制了裂缝的扩展.图11(b)为28 d养护龄期下不同CF掺量试件的应力-应变曲线,其整体变化趋势与7 d养护龄期下相似,都是经过近似弹性阶段(O~A)后呈现出了较为明显的差别,随荷载的逐渐增加达到峰值应力,低于1%CF掺量的试件发生了脆性破坏,应力突变降至0,而高于1%掺量试件仍能承受一定荷载,这主要是一定掺量的CF能够增强CF与MPC之间的联系,使试件具有了一定的延性.

2.4 能量吸收

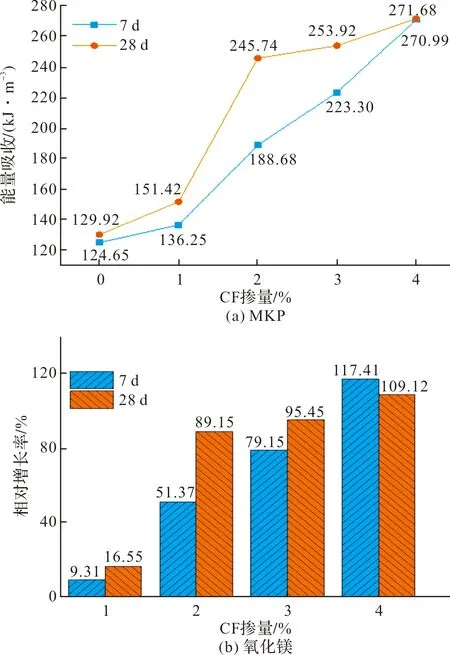

图14为7 d、28 d养护龄期下不同CF掺量试件的能量吸收情况,能量吸收定义为图7所示的应力-应变曲线下面积的应变能.在本研究中,为计算O-B-D阶段所包围的面积,D点的应变限制在7 000.从图14(a)可清晰观察到,7 d养护龄期下,随着CF掺量从0增加到4%,能量吸收从124.65 kJ· m-3递增到270.99 kJ·m-3.在不同CF掺量(1%、2%、3%、4%)下对应的能量吸收递增率分别为9.3%、51.4%、79.1%、117.4%,如图14(b)所示.

图14 不同龄期、CF掺量下MPC的能量吸收和相对增长率Fig.14 Energy absorption and relative growth rate of MPC at different curing ages and CF dosages

随CF掺量增加能量吸收递增显著主要是因为2.3中提到的MPC基体与CF之间的“桥联效应”增强.如图13所示,加入CF后基体之间的联系增强,这主要得益于其内部晶体产物与CF的连接.若基体中裂纹持续发展,CF会脱出基体或断裂,且无论是裂纹的形成、CF的脱出或断裂都会造成能量消耗,并随着CF掺量的增加,“桥联效应”随之增强,能量消耗也会更大.

28 d养护龄期下,其整体变化趋势与7 d养护龄期下相似,随着CF掺量从0增加到4%,能量吸收从129.92 kJ·m-3递增到271.68 kJ·m-3.在不同CF掺量(1%、2%、3%、4%)下对应的能量吸收递增率分别为16.5%、89.2%、95.4%、109.1%,相较于7 d养护龄期的能量吸收,1%至3%CF掺量的能量吸收递增率均有所增加,而由于0掺量的MPC试件在28 d养护龄期下能量吸收相对7 d养护龄期较高,尽管4%掺量的能量吸收值大于7 d养护试件,但能量吸收增长率表现略低,如图14所示.

3 结论

本文通过30个CF-MPC试件静态压缩试验,对比分析了养护龄期对MPC静态抗压性能的影响,以及CF掺量对MPC静态抗压性能的影响,结论如下:

(1)CF对养护龄期7 d和28 d养护龄期的MPC静态抗压性能的影响相似.但28 d的试件表现出较高的脆性;

(2)CF掺量从0增加到4%时,试件抗压强度略有下降,7 d、28 d养护龄期下强度损失最大分别为6.13%、4.07%,试样的弹性模量和割线模量与抗压强度呈相同变化趋势;

(3)CF的掺入可以有效改善MPC延性.在本试验中,当CF掺量大于1%时,试件破坏形态由脆性变为延性;

(4)CF对提高MPC能量吸收性能有显著贡献.虽然MPC的能量吸收性能随CF掺量的增加而增加,但CF掺量在2%~3%范围时,其增加速率逐渐减缓;

(5)CF的掺入降低了MPC中主要水化产物MKP的含量.此外,过多CF会降低MPC结构整体性.