南海环境下乙烯基酯玻璃纤维复合材料拉伸性能

蒲 定,王 召,刘晓彬,郝志豪,屈 衍,陈建飞

(1.深圳市海兰云数据中心科技有限公司 广东 深圳 518052;2.南方科技大学 海洋科学与工程系,广东 深圳 518055;3.南方海洋科学与工程 广东省试验室(广州),广东 广州 510075;4.北玻院(滕州)复合材料有限公司,山东 滕州 277599)

纤维增强复合材料(FRP)由纤维和基体组成,通过不同组合和制造工艺可满足产品和设计的多样化需求,与传统金属材料相比,具有质轻、比强度高、耐疲劳、耐腐蚀以及易于复杂成型等优点[1-2].随着我国海洋工程进入快速发展阶段,海洋工程装备需求量越来越大,FRP由于其耐久性好,质量轻的特点适合在海洋中应用[3],例如水下生产设备保护结构可利用FRP结构代替传统钢结构[4-5].但是FRP的性能会在海洋环境中由于海水的侵蚀而有所下降[6-7].

谢晶等[8]在不同盐度下对SW901环氧乙烯基复合材料进行耐久性研究,发现不同盐度下材料的耐久性不同.王莉莉[9]发现不同介质也会对乙烯基酯碳纤维增强复合材料的耐久性产生影响.Trujillo等[6]的研究表明不同的树脂基体的耐久性不同.Garcia-Espinel[10]指出在海水中使用复合材料前必须做耐久性试验来评估其性能在海水环境下的退化规律.

本研究采用的乙烯基酯树脂玻璃纤维复合材料(GFRP)在我国南海使用的工程结构中应用.并在此对该材料在南海环境下进行耐久性试验.

1 拉伸试样制作

1.1 纤维和基体

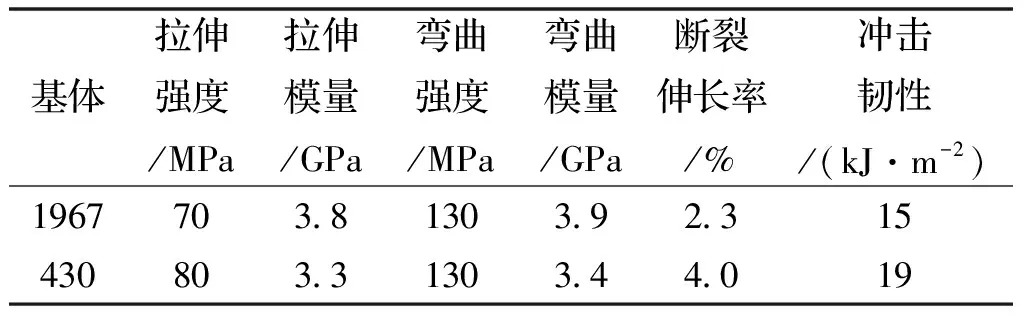

本次试验选用E-玻璃纤维多轴向布.纤维的主要方向为0°和90°,其中0°方向含量70%,90°方向25%,随机方向5%.基体选用430 LV GT 250环氧双酚A乙烯基酯树脂(以下简称430)作为研究对象,并选用1967-G-3多环戊二烯树脂(以下简称1967)作为对比,所选树脂的性能如表1所示.

表1 树脂的性能Tab.1 Properties of resins

1.2 试样制作

拉伸试样由北玻院(滕州)复合材料有限公司按照国际标准ISO 527-4/B/2的要求制作.试样的纤维体积含量为72%.试样形状如图1所示,其中L、b1、b2分别为180 mm、10 mm、20 mm,试样的厚度h为6 mm,长度L方向的纤维为总纤维含量的70%.

采用真空灌注的方法生产厚度为6 mm的板材,按照试样的尺寸进行线切割.实际工程应用中纤维受树脂保护,不会直接和海水接触.本次试验为了更加真实地模拟材料在海水中的劣化,对切割面用树脂进行了封边处理.未封边试样与封边试样如图2所示.

图1 拉伸试样几何形状Fig.1 Geometry of tensile specimen

图2 GFRP拉伸试样Fig.2 GFRP tensile specimens

2 海水浸泡与试验

2.1 海水配置与浸泡

本试验采用我国南海的海盐和蒸馏水调配盐度为34.9‰的人工海水模拟南海海水.两种不同基体的GFRP(430树脂为基体的复合材料简称430复材,以1967树脂为基体的简称1967复材)分别在室温和60 ℃海水中浸泡.加速试验温度选择参考ASTM D7705标准确定[11].室温海水浸泡时间为15 d、30 d、60 d、90 d、150 d、210 d,60 ℃海水浸泡的时间为30 d、60 d、90 d.

2.2 拉伸试验

拉伸试验在青岛海检集团有限公司依据ISO 527-4:1997标准完成,室温和60 ℃下计划浸泡天数达到以后,取出试样擦干其表面水分后用WDW-100E拉伸试验机测量其拉伸强度.拉伸速率按照规范要求取2 mm/min.

2.3 Tg测量

取拉伸试验完成后试样表面的树脂粉末,用精度为十万分之一的METTLER TOLEDO天平进行称重然后使用南方科技大学分析测试中心的差示扫描量热仪Discovery DSC进行Tg测量.

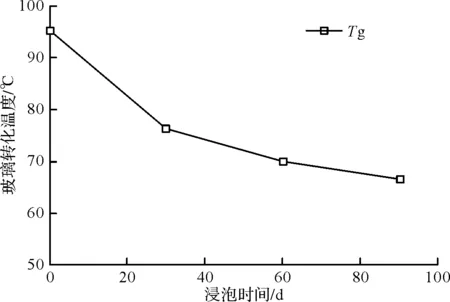

对未经海水浸泡和60 ℃海水浸泡30 d、60 d、90 d的430复材试样,依据规范GB-T19466.1、GB-T19466.2-2004进行DSC测试,以10 ℃/min的速率从0 ℃加温到200 ℃进行两次升温并记录如图3.第一次升温将试验材料的热历史消除,取第二次升温曲线记录的数据计算玻璃转化温度.

图3 DSC测量数据Fig.3 DSC test data

3 试验结果与分析

3.1 试样表面变化

图4从左到右依次为室温海水浸泡0 d、30 d、90 d、120 d、180 d、210 d的430复材试样,可见试样表面树脂光洁度随着浸泡时间的增加而降低.

图4 室温海水浸泡后的试样(430复材)Fig.4 Specimens after seawater immersion at room temperature (430 FRP)

在60 ℃海水中浸泡的430复材试样如图5所示,从左到右依次高温海水浸泡时间为30 d、60 d、90 d,试样表面的颜色及光洁度并无明显变化.

3.2 Tg变化

经过60 ℃海水分别在30 d、60 d、90 d浸泡的430复材试样的Tg测量结果如图6所示.可见Tg值随着浸泡时间的增加而降低.在浸泡初期Tg下降速率较大但随着浸泡时间的增加Tg的下降减慢.导致Tg下降的原因:由于水扩散进入树脂基体,起了增塑剂的作用,使树脂基体大分子溶胀,分子之间距离增大,破坏了分子链间的范德华力和氢键,因此,减小了大分子链间的作用力,使分子链的运动能力增强[9].

图5 高温海水浸泡后的试样(430复材)Fig.5 Specimens after seawater immersion at 60 ℃ (430 FRP)

图6 浸泡时间对Tg的影响(430复材)Fig.6 Effect of immersion time on Tg (430 Matrix)

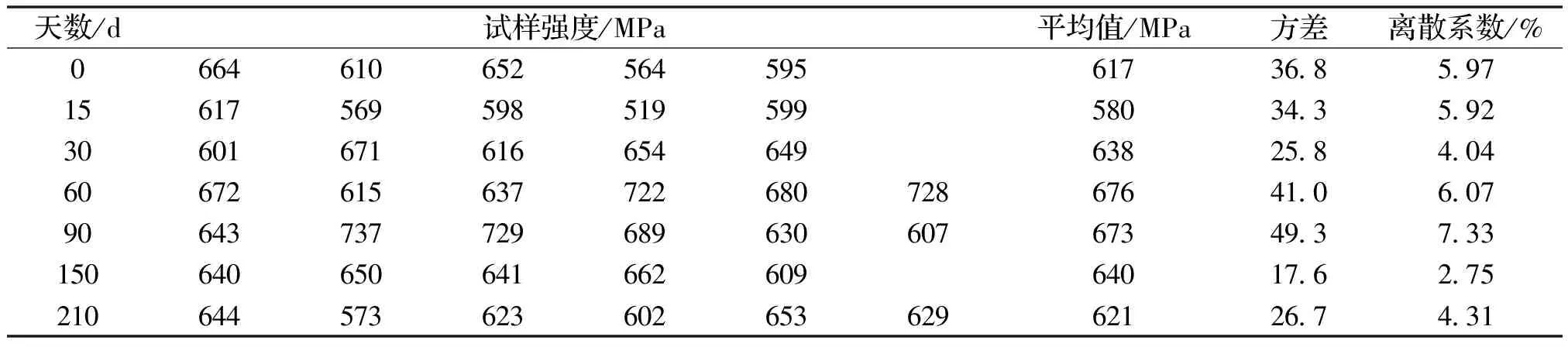

3.3 拉伸性能

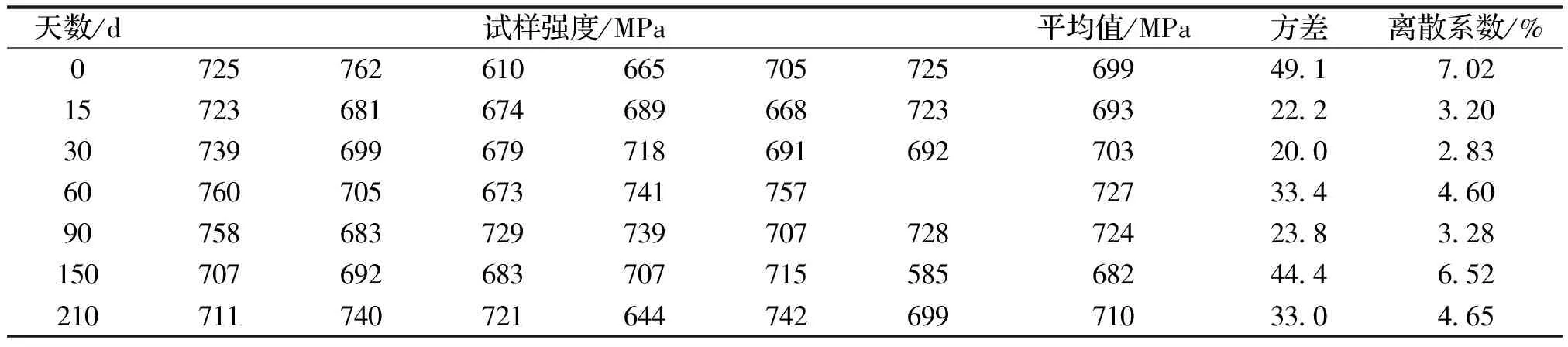

1967复材和430复材试样在室温海水中浸泡后的拉伸强度如表2、3所示,各测试点的平均值变化如图7所示.430复材的拉伸强度在浸泡前后均比1967复材高.浸泡210 d后两种复材的拉伸强度都变化不大,短期内两种复材性能都不会降低.

表2 室温下海水浸泡试样拉伸强度(1967复材)Tab.2 Tensile strength of specimens after seawater immersion at room temperature (1967 Matrix)

表3 室温下海水浸泡试样拉伸强度(430复材)Tab.3 Tensile strength of specimens after seawater immersion at room temperature (430 Matrix)

图7 室温下试样拉伸强度Fig.7 Tensile strength at room temperature

由于玻璃纤维和树脂基体的膨胀系数不同,从固化温度冷却到室温时在复合材料内部产生残余热应力[12],该残余热应力一般在纤维中为压应力,在基体中为拉应力.水分子进入树脂基体会产生多种效应:一是润滑树脂分子减少运动阻力并产生增塑作用, 此效应有助于消除部分残余应力;二是树脂吸水膨胀大于纤维,从而在纤维中产生拉应力而基体中产生压应力,此效应与残余热应力相反.两种效应都有利于释放残余热应力而提高拉伸强度,海水浸泡早期这种作用强于海水劣化作用时试样强度有所升高.在浸泡60 d后,1967复材试样比初始值提高了9.6%,430复材试样提高了7.0%.由于不同的基体及生产工艺所产生的残余热应力会不同,这种初始强度升高的程度也会不同,有的情况可能没有这一阶段因而拉伸强度从浸泡开始就随着时间的增加而降低.

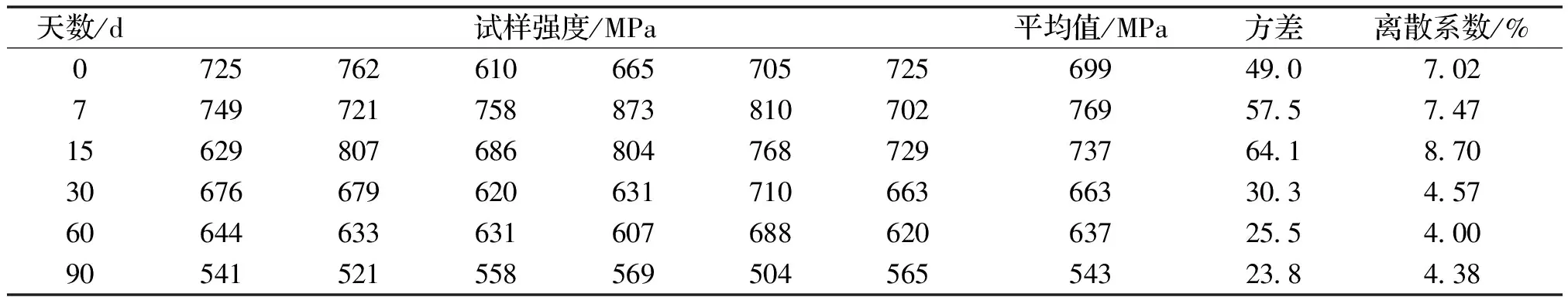

1967复材和430复材的试样在60 ℃海水下浸泡后的拉伸强度如表4、5所示,变化如图8所示.由于高温加速了水分子进入材料导致拉伸强度在7 d的时候达到了最大值.浸泡90 d后,1967复材的拉伸强度降低了6%,430复材降低了18.5%.

表4 60 ℃海水浸泡下试样拉伸强度(1967复材)Tab.4 Tensile strength of specimens after seawater immersion at 60 ℃ (1967 Matrix)

表5 60 ℃海水浸泡下试样拉伸强度(430复材)Tab.5 Tensile strength of specimens after immersed at 60 ℃ (430 FRP)

图8 60 ℃ 高温下试样拉伸强度Fig.8 Tensile strength of specimens after seawater immersion at 60 ℃

(1)

(2)

(3)

(4)

表6 公式(1)的拟合参数Tab.6 Fitted coefficients

图9 试验数据拟合曲线(1967复材)Fig.9 Fitted curve of test data (Matrix 1967)

图10 试验数据拟合曲线(430复材)Fig.10 Fitted curve of test data (Matrix 430)

公式(1)可以用来预测复合材料海水浸泡后的剩余拉伸强度.如图11所示,20 a后室温下1967树脂基体的复合材料拉伸强度降低了22%,430树脂基体的复合材料降低了13.7%,说明乙烯基酯玻璃纤维复合材料长时间浸泡在海水中仍能保持较高的强度.

图11 拉伸强度预测曲线Fig.11 Model predictions of tensile strength

4 结论

(1) 在浸泡前后乙烯基酯玻璃纤维复合材料的拉伸强度比多环戊二烯玻璃纤维复合材料高;

(2) 水分子进入树脂基体会产生多种效应:一是润滑树脂分子减少运动阻力并产生增塑作用;二是树脂吸水膨胀大于纤维,在纤维中产生拉应力而基体中产生压应力.两种效应都有利于释放残余热应力而提高拉伸强度,海水浸泡早期这种作用强于海水劣化作用时试样强度有所升高;

(3) 海水对GFRP的劣化作用分为三个阶段:第一个阶段海水浸泡初期材料吸水有助于残余热应力的释放,拉伸强度升高;第二阶段残余热应力释放完毕而材料吸水产生相反内应力(纤维受拉基体受压)导致拉伸强度开始降低;第三阶段水分子进入材料破坏基体和纤维的界面损伤界面粘结,拉伸强度快速降低;

(4) 本文通过曲线拟合外插法预测所测试材料在海水长时间浸泡后的拉伸性能,两种树脂在海水中浸泡20 a后损失的拉伸强度都在25%以内,其中乙烯基酯树脂降低13.7%,预测在南海环境下乙烯基酯树脂复合材料具有更好的耐久性.