电站锅炉氮氧化物预测技术及其应用研究

高一搏

(重庆大唐国际石柱发电有限责任公司,重庆 409106)

1 引言

脱硝改造作为火力发电行业新兴的重点项目,在全国大部分电厂陆续开展。脱硝喷氨控制策略也是决定脱硝效果好坏的重要因素,由于设备、设计的不同,各个电厂在脱硝效果和调节特性上差异较大。

由于脱硝过程受多种干扰因素影响,常常无法准确的进行控制。为了保证机组NOX水平不超标,常常要加大喷氨量,这样会导致氨逃逸量增加,空预器堵塞加剧,降低了机组的经济性[1]。准确的控制喷氨量,减少氨逃逸率,同时还要保证NOX在正常范围上限以下不超标,是现有喷氨自动的控制目标。

我国大部分火电机组采用自动控制喷氨调节阀和选择性催化还原方式(SCR)的脱硝控制系统。由于电站锅炉燃烧为典型的多输入、大惯性、非线性与强耦合特性及SCR催化反应迟滞的影响,常规PID控制的喷氨控制往往不能达到较好的控制效果。我们根据NOX生产机理,通过将脱硝系统入口NOX质量浓度与机组总煤量、一次风量、二次风量、氧量、主蒸汽流量进行大数据标本采集[2],进行线性回归分析,建立分段函数,构建机组SCR 脱硝系统入口NOX质量浓度的非线性模型,达到准确脱硝系统入口NOX质量浓度的目的[3],将其引入喷氨自动控制前馈,可以起到超前控制、同时提供调整燃烧策略、降低氨逃逸率、改善空预器堵塞的作用。

2 通过线性回归建立NOX预测模型

目前,我国300MW 级及以上火电机组主要通过采用炉后选择催化还原和低氮燃烧器的方式降低炉内氮氧化物生成量,从而达到超净排放的目的。我国采用的动力煤中,氮质量分数基本在0.60%~0.85%之间,为了维持燃烧稳定,动力煤在进入炉膛燃烧前经常需要经过配煤掺烧,来保证适当的发热量、挥发分和固定碳参数,而通过数据分析可以明显的看出,机组风煤等影响燃烧的运行参数与炉内生成的氮氧化物浓度存在相关性,因此可以利用机组风煤等影响燃烧的运行参数建立炉膛氮氧化物浓度的预测模型。 为提高喷氨控制的精确性,目前考虑通过数学建模预估算法形成前馈的方式进行控制。

2.1 相关性检验

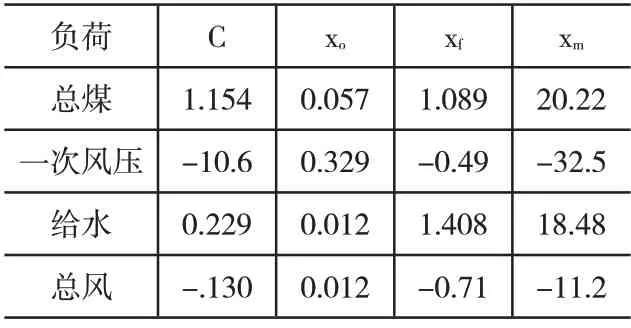

由于锅炉燃烧状况复杂,影响燃烧的因素有很多,因此NOX模型具有较强的非线性,以单一变量做研究会对实验结果形成较大偏差。为保证试验的准确性,我们首先将总煤量、一次风量、二次风量、氧量、主蒸汽流量和一次风压作为自变量,脱硝入口NOX值作为因变量进行研究。这里采用多元函数线性分析的方法进行曲线拟合,最常用到的多元线性回归方法为最小二乘法,为简化手工计算的繁琐性,我们用SPSS软件进行大数据分析,来提高我们的运算速度,确定我们模型拟合的合理性。比如调取我厂1号机组1月15日至2月9日进行t检验,结果如表1所示。

表1 t检验系数结果

可以看出氧量作为影响NOX的元素,对脱硝入口NOX值影响较大。其次为总煤量、一次风压、给水、总风量。采用非标准化系数比标准化系数得到的结果较为准确。可以看出氧量作为主变量与脱硝入口NOX存在较强的线性相关,同时进行相关性检验,相关性检验结果如表1所示。

验证NOX与锅炉各参数相关性,调取3600个历史数据,进行Pearson 相关系数计算及显著性双侧检验,Pearson 相关系数绝对值越接近于1标示变量间越存在相关性,显著性越接近于零,表明总体和样本越相似。结果显示,总煤量、总风量、氧量、给水流量、一次风压和NOX存在显著相关的。因此再次证明以氧量等相关参数作为主要变量进行建模是存在实际可行性的。

2.2 曲线估计

选取因变量和自变量,进行曲线估计。发现氧量和脱硝入口NOX值间存在明显线性相关(见图1)。

图1 氧量-脱硝入口NOX描点图

2.3 线性回归分析

在进行数据分析的过程中,我们发现选取不同负荷数据一起做研究时,干扰项太多,导致得出的线性回归函数没有代表性。为进一步提升模型预测的准确度,我们采用分段负荷分析法进行研究。在常用负荷段选取样本数据,为保证数据预测的准确性,我们选取负荷较为平稳,同时氧量具有特征代表性的负荷段进行SPSS 数据分析[4]。这里我们选取了200MW、250MW、270MW、300MW、350MW 等5 段负荷段进行采样,我们以300MW负荷A侧脱硝为例:

选取的较为代表性的负荷段,调取对应数据,用SPSS软件进行演算。在主元分析的基础上,通过线性回归分析,构建脱硝入口NOX浓度预测模型。为提高模型准确性,我们对负荷分段进行数据分析。得到模型数据公式:

式中NOX(A)为A 侧脱硝入口NOX预测值,F、O、Q、M分别代表风量、氧量、主汽流量、煤量,以此方法为基础分别在180MW、200MW、220MW、250MW、270MW、300MW、320MW、350MW上进行数据分析,建立数学模型。

最终建立折线函数模型,系数矩阵如表2所示。

表2 系数矩阵

根据得到的系数矩阵,在DCS 系统上建立相应的折线函数,同时增加限幅限速模块,避免个别数值偏差大影响整体函数的准确性。

2.4 建立仿真模型

利用得到的公式组态建立与负荷相关的分段函数仿真模型,因模型采用风量、氧量、主汽流量、煤量作为自变量表征,因此能提前反映NOX变化状态。利用该模型结合喷氨控制策略,可以提前预知脱硝系统喷氨量,减小喷氨量的同时,达到精确控制的目的。

由图2可以看出经过数学仿真计算后的拟合曲线,动作要优先于NOX实际测量曲线,根据计算,超前响应时间大概在40秒左右,一定程度上可以提前控制,减少喷氨量的消耗。

图2 仿真曲线效果对比图

3 采用以预测模型为基础的前馈控制策略

SCR反应器控制最为重要和核心的部分是喷氨自动控制。而催化还原反应的复杂性和滞后性,对喷氨自动控制造成极大困难,同时受氨逃逸测量值不准和CEMS表计测量滞后等多种因素影响,锅炉脱硝出口NOX常常无法正确反映测量值变化趋势,使自动控制性能受限。为克服这种影响的干扰,我们采用以预测模型为基础的前馈控制策略,将预测模型作为前馈修正数值叠加至常规控制策略中,一定程度上降低NOX测量值滞后的影响。

4 结束语

通过NOX浓度预测模型的仿真,可以达到超前控制、降低氨逃逸率、提高喷氨效率的目的。据统计,2018年改造前日均喷氨量2.828t,2019年改造后日均喷氨量2.593t。同时减少氨气对下游除尘、空预器等设备的损坏[5],防止除尘效率降低、空预器堵塞等现象。目前空预器冬季已能长周期运行,间接降低送、引风机电耗0.15%(折算煤耗增加0.48g/KWh),排烟温度和入口风温下降对煤耗影响持平。

利用预测控制技术,克服喷氨化学反应和控制存在较大的滞后和惯性现象[6],提高了喷氨自动的稳定性和准确性。提升环保指标,减少了运行及热控人员的操作难度。